سه شنبه, ۴ اردیبهشت, ۱۴۰۳ / 23 April, 2024

مجله ویستا

رزین ها

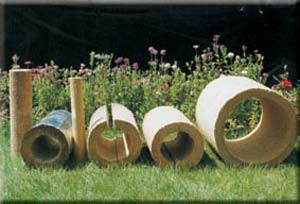

رزینهای پلی استرغیر اشباع بطور گستردهای در سراسر دنیا استفاده میشوند. زنجیر اصلی پلیمری این رزین دارای اتصالات استری میباشد كه از واكنش تراكمی یك تركیب الكلی چند عاملی و یك اسید چند عاملی مانند گلیكول و اسید فوماریك تهیه میشود. در مثال اخیر بدلیل استفاده از یك اسید غیر اشباع، پیوندهای دوگانه در فواصل منظمی در زنجیر بوجود میآیند. این پیوندهای دوگانه، سایتهای دارای امكان شبكهای شدن توسط استایرن هستند و میتوانند موجب سخت شدن رزین و پخت شدن آن شوند. بنابراین با طراحی فرمول و كنترل اسیدهای اشباع و غیر اشباع، كاتالیستها، دما وزمان واكنش، مجموعه كاملی از رزینها را میتوان تولید نمود كه برای كاربردهای مختلف مناسب باشند.

پلی استر غیر اشباع با استایرن مخلوط میشود و میتواند از طریق پیوندهای دوگانه موجود در هر دو جزء، شبكهای شود. معمولا رزین به هنگام مصرف با استایرن مخلوط بوده و برای رسیدن به خواص مختلف دارای اجزای ذیل می تواند باشد:

۱ ) سیتم پخت؛ به منظور شروع و تسریع واكنش شبكهای شدن، در دمای محیط یا دمای بالا

۲ ) عوامل كنترل جریان پذیری؛ به منظور كنترل جریان رزین و جلوگیری از شُرّه كردن رزین در لایه گذاری سطوح عمودی و ریخته گری رزین

۳ ) جاذب uv به منظور افزایش مقاومت در برابر نور خورشید

۴ ) فیلر به منظور كاهش جمع شدگی و قیمت و ایجاد خواصی چون مقاومت شعله و آتش

۵ ) پیگمنت؛ به منظور رنگ دادن به قطعه و زیبایی آن- تغلیظ كنندهها؛ به منظور تغلیظ كردن فرمولاسیونهای مورد استفاده در SMC و BMC

۶ ) عوامل آغشته سازی؛ به منظور بهبود آغشته سازی فیلرها و الیاف با رزین به منظور حصول چسبندگی مناسب

۷ ) رها ساز حباب؛ به منظور سهولت در خروج حباب از رزین و كاهش حفره در محصول نهایی

۸ ) رها سازی قالب؛ به منظور تسهیل جدا شدن قطعه از قالب و جلوگیری از تابیدگی و صدمه به سطح قطعهرزینهای پلی استردر فرایندهای مختلفی از قبیل لایه گذاری دستی، پاشش رزین، RTM، ریخته گری، پلتروژن، SMC و BMC قابل استفادهاند.

كامپوزتهای پلی استر - شیشه به لحاظ حجم مصرف، بیشترین اهمیت را دارا هستند و یافتن نمونه هایی از این مواد در محل كار و زندگی ما بسیار آسان است.كامپوزیتهای پلی استری تا دمای حدود ۲۵۰ درجه سانتیگراد مقاومند ولی مداومت حضور در این دما و دماهای بالاتر موجب افت خواص آن میشود. همچنین بعد از پخت، حدود ۵ تا ۸ % حجمی جمع شدگی (Shrinkage) دارند. در مورد كاربرد الیاف شیشه به همراه رزین پلی استر باید از ژل كوت مناسب استفاده كرد تا از نفوذ رطوبت به فصل مشترك الیاف و رزین جلوگیری شود. بدلیل طبیعت قطبی ساختار پلیمری، كاربرد آنها در نزدیكی وسایل الكتریكی با فركانس بالا محدودیت دارد.

● رزینوینیلاستر

وینیل استرها محصول واكنش رزینهای اپوكسی با اسیدهای غیر اشباع اتیلنی میباشند بجز حالات خاص، معمولا رزینهای وینیل استر دارای انتهای غیر اشباع میباشند. این انتها میتواند واكنش شبكههای شدن را انجام دهد و نیز میتواند پلیمریزاسیون زنجیرهای وینیل استر را انجام دهد و یا اینكه به همراه استایرن كوپلیمر شود.

اكثر وینیل استرهای مرسوم با استریفیكاسیون یك رزین دی اپوكسید با یك اسید مونوكربوكسیلیك غیر اشباع، ساخته میشوند. میتوان آنها را به تنهایی با واكنش رادیكال آزاد پخت نمود و یا در مونومری مانند استایرن حل نمود و رزین مایع بدست آورد. در این صورت، وینیل استر را میتوان مانند رزین پلی استر استفاده نمود.

رزینهای وینیل استر خواص چقرمگی و مقاومت شیمیایی بسیار بهتری نسبت به رزینهای پلی استر دارند. زنجیر اصلی اپوكسی سازنده وینیل استر، موجب پیدایش چقرمگی و ازدیاد طول كششی بالاتر میشود. جرم مولكولی رزینهای وینیل استر به انتخاب نوع اپوكسی بكار رفته بستگی دارد. به این دلیل، استحكام كششی، ازدیاد طول، نقطه نرمی و واكنش پذیری رزین نهایی توسط جرم مولكولی و ساختار اولیه تعیین میشود. این موضوع، این امكان را بوجود میآورد كه برای كاربردهای مختلف خواص مختلف طراحی شود.

رزینهای وینیل استر در مقایسه با پلی استرهای غیر اشباع مقاومت شیمیایی خوبی دارند.

بخشی از این ویژگی مربوط به عدم حضور پیوندهای استری در زنجیره اپوكسی میباشد. اتصالات اجزاء پلیمر، توسط پیوندهای فنیل استری انجام میگیرد. این اتصالات درمقایسه با اتصالات استری در برابر اكثر محیطهای شیمیایی بویژه در شرایط قلیایی شدید مقاومترند.

اتصال استری تنها در انتهای زنجیر وینیل استر وجود دارد. این امر حملات عوامل شیمیایی را به حداقل میرساند.

● رزین اپوكسی

رزینهای اپوكسی به عنوان رزینهای اپوكسید نیز شناخته میشوند. ویژگی شناسه این رزینها دارا بودن بیش از یك گروه epoxy-۲و۱ در ساختار مولكولی است. این گروه ممكن است در بدنه زنجیر باشد ولی معمولاَ در انتها قرار دارد.

در شرایط مناسب واكنش، گروه اپوكسی میتواند با اسیدها، ایندرید اسیدها، آامینها و الكل واكنش تراكمی به همراه جابجایی هیدروژن به گروه اتیلن اكسید، بدهد. این واكنشها امكان افزایش طول زنجیر یا شبكهای شدن را بدون آزاد كردن مولكولهای كوچك مانند آب فراهم میكند. بنابراین محصولات اپوكسی در مقایسه با اكثر رزینهای گرما سخت، جمع شدگی كمتری در اثر پخت نشان میدهند.

باید متذكر شد كه محدوده وسیعی از رزینهای اپوكسی و محصولات شبكهای شده متنوعی وجود دارد. ساختار شیمیایی رزینهای اپوكسی شامل دو بخش اپوكسی و غیر اپوكسی میباشد. بخش غیر اپوكسی ممكن است آلیفاتیك، سیلكوآلیفاتیك و یا هیدروكربن شدیداَ حلقوی باشد. در عمل محصول واكنش بیس-فنل A و اپی كلروهیدرین اغلب رزینهای اپوكسی متداول را تشكیل میدهند. این محصولات ۸۰ تا ۹۰% سهم بازار را به خود اختصاص دادهاند.

قبلا رزین اپوكسی تقریبا تنها به عنوان پوشش سطح استفاده میشد. قبل از جنگ جهانی دوم، بالا بودن هزینههای تولید بیس فنل A و اپی كلروهیدرین مانع از تجاری شدن كاربرد رزین اپوكسی شده بود. تلاشهای بعدی و ابداع روشهای تولید جدید، موجب پیدایش مقبولیت اقتصادی این رزینها شد. در حال حاضر نیمی از رزینهای تولید شده در كاربردهای روكش سطح استفاده میشوند. باقیمانده در صنایع الكتریكی و الكترونیك، هوا فضا و ساختمان و سایر كاربردها، استفاده میشوند. بر حسب تناژ، مصرف اپوكسی حدود یك دهم پلی استر میباشد.

اپوكسی گروههای عاملی فعال زیادی دارد و میتواند در حضور عوامل پخت وهاردنرها، یك ساختار شبكهای را تشكیل دهد.

▪ خواص محصولات پخت شده اپوكسی بستگی دارد به:

۱) نوع اپوكسی

۲) نوع و مقدارهاردنر

۳)میزان شبكهای شدن

۴)طبیعت و حجم مواد افزودنی

در بازار عوامل پخت متنوعی با ویژگیهای طول عمر، انعطاف، پخت سریع و سمیت كم وجود دارند.

ساختار مولكولی و خواص رزین پخت شده، بستگی به طبیعت سیستم پخت دارد. اگر چه سیستمهای پخت مختلفی وجود دارد، ولی میتوان آنها را به دو گروه آمینها و انیدریدها تقسیم كرد.

رزینهای اپوكسی و عوامل پخت تنها اجزاء یك فرمولاسیون نیستند. برای برخی كاربردها، ممكن است اپوكسی اصلاح نشده دارای خواص نامطلوبی از قبیل ویسكوزیته بالا، گران قیمت بودن و مقاومت ضربه پایین در برخی كاربردهای ویژه باشد. بنابراین باید دراغلب موارد توسط موادی چون رقیق كننده، چقرمه كننده، فیلر و تقویت كننده همراه شود. انتخاب صحیح رزین،هاردنر و افزودنیها اجازه میدهد كه خواص مورد نظر تامین شود. این تنوع عامل عمده رشد پایه اپوكسیها در مدتهای طولانی است.

▪ علاوه بر این ساختار متنوع، اپوكسیها دارای ویژگیهای ذیل نیز هستند:

۱) مقاومت شیمیایی عالی (بویژه در محیطهای قلیایی)

۲) چسبندگی خوب به مجموعهای از بسترهای مختلف

۳) استحكام كششی، فشاری و خمشی بسیار بالا

۴) پایین بودن جمع شدگی پخت

۵) پایداری ابعادی

۶) عایق عالی الكتریسیته

۷) دوام بالا در پیری و شرایط سخت محیطی

۸) قابلیت پخت در دماهای مختلف

۹) مقاومت خستگی ممتاز

۱۰) بی بو و بی مزه

رزینهای اپوكسی در كاربردهای مختلفی از قبیل پوشش سطح، چسب، روكش دهی، ابزار سازی و كامپوزیتها، استفاده میشوند.

چند لایههای رزین اپوكسی از اهمیت فوق العادهای در صنایع هواپیماسازی برخوردارند. بسیاری از قطعات ساختاری از جنس الیاف كربن و رزین اپوكسی جایگزین آلیاژهای فلزی مرسوم شده و نتایج مطلوبی نیز داشتهاند. همچنین از این رزین به همراه الیاف آرامید، در ساخت موتور راكت و كپسولهای تحت فشار به روش رشته پیچی استفاده میشود.

علاوه بر آن رزینهای اپوكسی بطور وسیعی به همراه الیاف و ساختارهای لانه زنبوری برای ساخت ملخ هلی كوپتر استفاده میشود. رزینهای اپوكسی تقویت شده با الیاف كربن و آرامید در ساخت قایقهایی كه در آنها ضمن حفظ وزن، استفاده بیشتر از فضا در همان استحكام مورد نظر است، بجای پلی استر- شیشه استفاده میشوند.

همچنین كامپوزیتهای آرامید - اپوكسی برای جایگزین فولاد در كلاه خودهای جنگی استفاده میشوند.● رزین فنولیك

رزینهای فنولیك از واكنش تراكمی فنلها و فرم آلدهید تهیه میشوند. مكانیزم واكنش بین فنل و فرم آلدهید هنوز بطور كامل شناخته شده نیست. با این وجود این مشخص است كه واكنش شروع توسط فعال شدن حلقه بنزنی با گروههای هیدروكسیل مانند متیلول صورت میگیرد. در واكنش فنل-فرم آلدهید سه مرحله اصلی وجود دارد:

▪ A مرحله : اغلب محصولات اولیهٔ تراكم، الكلها هستند. رزین در این مرحله، گرمانرم است و در حلالهای غیر آلی (معدنی) حل میشود.

▪ B مرحله :پیشرفت بیشتر واكنش تراكمی و شبكهای شدن جزئی به همراه افزایش جرم مولكولی و ویسكوزیته و كاهش انحلال. در این حالت رزین پخت كامل نشده و گرمانرم و ذوب میشود ولی به هنگام سرد شدن، سخت و شكننده میشود.

▪ C مرحله : میزان پلیمریزاسیون و شبكهای شدن بسیار زیاد است. رزین غیر قابل ذوب و انحلال میباشد.

این واكنش دو نوع رزین فنولیك تولید میكند كه رزول و نوالاك نامیده میشوند. رزینهای رزول در حضور یك كاتالیست قلیایی مانند آمونیاك، كربنات سدیم یا هیدروكسید سدیم تولید میشوند. واكنش پخت محصول توسط گرما دادن در یك قالب با دمای بالاتر از نقطه ژل قابل انجام است. رزینهای رزول دارای گروههای فعال متیلول و هیدروكسیل هستند.

در دمای بالاتر، رزولها بدون افزودن عامل پخت، مولكولهای بزرگتر و با شبكههای متیلنی تشكیل میدهند. در این حالت واكنش فنل- آلدهید یك نوع واكنش تراكمی است چون آب به عنوان محصول جانبی خارج میشود.

پلیمریزاسیون فنل- فرم آلدهید به رزین نوالاك با حضور یك كاتالیست اسیدی انجام میشود. اسید اكسالیك و اسید سولفوریك دو كاتالیست مرسوم در این واكنش هستند. معمول است كه نسبت فنل به فرم آلدهید ۱ به ۸ /۰ باشد، محصول مذاب حاصل سرد میشود و به تدریج شیشهای میگردد. این ماده شیشهای به دقت خرد شده، پودر حاصل با كاتالیست پخت هگزامتیلن تترامین (HMTA )، فیلر و تقویت كننده مخلوط میگردد تا یك تركیب قالبگیری بدست آید.

رزینهای فنولیك معمولا كدر هستند و رنگ آنها از كهربایی (amber) كم رنگ و قهوهای تیره تا سیاه تغییر میكند. رنگ تیره رزینهای فنولیك كاربرد آنها را محدود میكند. رزینهای فنولیك در اشكال پولك، فیلم مایع و پودر موجودند.

رزینهای فنولیك جزء رزینهای با كاربرد عمومی محسوب میشوند ولی میتوان آنها را برای سازههای مهندسی آمیزهسازی نمود. فنولیكها دومین رتبه را در رزینهای گرما سخت پر مصرف دارا هستند.

رزینهای فنولیك بدون فیلرها شكننده هستند و كاربرد فیلرها و سایر افزودنیها به منظور ایجاد خواص مطلوب در آنها عادی است. رزینهای فنولیك بدلیل تفاوتهای فیزیكی و شیمیایی اجزاء خواص متنوعی را در بر میگیرند.

● برخی از انواع رزینهای فنولیك عبارتند از:

۱) گرید كاربرد عمومی(پر شده با خرده چوب)

۲) گرید Non Bleeding رزول مایع، پر شده با شیشه

۳)گرید مقاوم دربرابردما(پر شده با میكا و مواد معدنی)

۴)گرید مقاوم در ضربه(پر شده با سلولز،لاستیك،شیشه و الیاف)

۵) گریدویژه یا الكتریكی(پر شده با میكا و شیشه)

● رزینهای قالبگیری فنولیك از نوالاك ساخته میشوند اگر چه رزول نیز در برخی موارد بكار میرود. خواص رزینهای قالبگیری فنولیك عبارتند از:

۱) سهولت قالبگیری

۲) پایداری ابعادی بسیار خوب و دقیق

۳) مقاومت در برابر خزش

۴) مقاومت بالا در برابر تغییر شكل

۵) مقاومت حرارتی خوب

۶) مقاومت الكتریكی خوب

۷) مقاومت شیمیایی خوب

۸) مقاومت در برابر شرایط آب و هوایی خوب

۹) جذب آب پایین

۱۰) كیفیت مناسب در ماشینكاری

كاربردهای مرسوم از این مواد عبارتند از: سازه های عایق برای ولتاژ بالا، چرخ دنده ها،water lubricater bearing ، مغزی میز دكوری.

از دیگر كاربردهای رزینهای فنولیك، ساخت فوم است. البته فوم فنولیك در مقایسه با فوم پلی پورتان و پلی استایرن، گرانتر است ولی بدلیل خود خاموش كن بودن و سمیت پایین گازهای حاصل از سوختن، خواص برتری دارد.

دسته دیگری از رزینها با نام آمینو رزین نیز میتوانند همراه رزینهای فنولیك دسته بندی شوند. این رزینها كم مصرفند. رنگ سفید آنها باعث طرح امكان جایگزینی بجای فنولیكها شد. رزینهای فنولیك بدلیل تیرگی رنگ، فقط در ساخت قطعات تیره كاربرد دارند.

رزینهای آمینو، گرما سختهایی هستند كه از واكنش گروه آمینو یك ماده با فرم آلدهید ساخته میشوند. دو آمینوی معروف و مرسوم اوره و ملامین و رزینهای حاصل اوره-فرم آلدهید و ملامین- فرم آلدهید میباشند.

در مقایسه با فنولیكها رزینهای اوره- فرم آلدهید ارزانترند و رنگ آنها روشنتر است. همچنین مقاومت آنها در برابر ترك خوردگی الكتریكی بیشتر است ولی مقاومت حرارتی كمتری دارند.

محدوده كاربرد فیلرها معمولا محدود به فیلرهای سفید كننده برای پودر چوب و الیاف خرد سلولز و نیز امكان كاربرد تقویت كنندههای معدنی یا لیفی است.

رزینهای ملامین فرم آلدهید در مقایسه با فنولیكها و اوره-فرم آلدهید عملكرد بهتری دارند ولی گرانترند. ویژگیهای مطلوب آنها عبارتند از: جذب آب پایین، مقاومت حرارتی و لكه پذیری، سختی و عایق الكتریكی.

● پلی ایمیدها:

صنعت هوافضا پس از جنگ جهانی دوم رشد سریعی داشت. و موجب افزایش تقاضا برای كامپوزیتهای مهندسی در تكنولوژیهای جدید شد. فلزات موسوم و كامپوزیتهای معمول در آن زمان نمیتوانستند نیازهای فنی جدید را تامین نمایند.

آنها به مواد جدیدی احتیاج داشتند كه سبك باشند، پایداری حرارتی و اكسیداسیونی خوبی داشته باشند و خواص مكانیكی خوبی داشتهباشند. تا آن زمان پلیمرهای جدیدی با خواص عالی حرارتی معرفی شده بودند ولی تنها عدهای از آنها موفقیت تجاری داشتند. علت این امر مشكلات فنی ساخت و قیمت بالای آنها بود.

اولین دسته پلی ایمیدهای تجاری اوایا سالهای دهه ۶۰ معرفی شد.

تداوم موفقیت این پلیمرها حاصل از فراوانی و ارزانی مواد اولیه آنها و امكان ساخت و طراحی پلیمرهایی با خواص مورد نظر از آنها بود.

پلی ایمیدها از گروهی از مونومرهای دی ایندریدی و دی آمینی تهیه میشوند و مشخصه آنها واحدهای تكراری ایمید در زنجیر مولكول است. این ساختار موجب پایداری حرارتی و اكسیداسیونی آنها میشود. پایداری بالای اكسیداسیون حرارتی توسط مونومرهای با ساختار حلقوی، قابل دستیابی است.

پلی ایمیدها معمولا از طریق تبدیل یك اسید آمیك به یك ساختار ایمیدی شده با واكنش تراكمی، فرآیند میشوند و این امر فرایند آنها را مشكل میكند. استفاده از آنها به عنوان تركیبات قالبگیری دشوار است. برای ساخت سازه های كامپوزیتی، فشار بسیار بالا و كنترل دقیق فرآیند پس- پخت برای خروج محصولات جانبیِ حاصل از پلیمریزاسیون تراكمی ضروری است.

به منظور كاهش این مشكل الیگومرهای زنجیر كوتاه قابل ذوب و حل پلی ایمید ساخته و معرفی شدند. آنها با اعمال حرارت، پلیمریزاسیون را از طریق گروههای انتهایی انجام میدهند.

این پلیمرهای قابل پخت از طریق واكنش اضافی، مسایل ناشی از خروج محصول جانبی را حل كردند. برخی از انواع پلی ایمیدهای گرما سخت به موفقیتهای تجاری دست یافته اند.

اگرچه پلی ایمیدها به عنوان رزینهای گرما سخت دسته بندی میشوند (بدلیل شرایط خاص فرآیند و دمای ذوب بالای آنها)، یك دسته از پلی ایمیدها در گروه مواد گرمانرم قرار میگیرند. پلی ایمیدهای گرمانرم با روشهای مشابه سایر گرمانرمها، شكل داده میشوند، به دلیل آنكه پلی ایمیدهای ترموپلاستیك شبكه نمیشوند، میتوان آنها را در حلالهای منتخب حل كرد.

● PEEk :

كامپوزیتهای گرما سخت تقویت شده با الیاف معمول، استحكام و سفتی بالایی از خود نشان میدهند ولی رفتار شكنندهای دارند.

این رزینها امكان جذب مقادیر بالای انرژی را بدون تخریب و صدمه و كاهش استحكام ندارند. حتی ضربه های با سرعت پایین میتواند كاهش شدیدی در استحكام فشاری این مواد ایجاد نماید. اخیرا كامپوزیتهای با ماتریس گرمانرم توسعه یافتهاند. شناخته شده ترین آنها كامپوزیتهای الیاف كربن و رزین پلی اتر اتر كتون ( PEEK ) میباشد.

PEEK یك پلیمر حلقوی است و Tg آن oC ۱۴۳ و نقطه ذوب آن oC ۳۳۴ میباشد. یك پلیمر نیمه كریستالی است و در شرایط عادی فرآیند به حداكثر درجه كریستالینیی ۵۰ % میرسد. با این وجود معمولا میزان كریستالینیتی محصول پایین است و به حدود ۳۰ % میرسد.

در دمای اتاق و سرعت پایین كرنش ، PEEK قادر به تغییر شكل پلاستیك و رسیدن به كرنش شكست تا ۱۰۰% میباشد. كامپوززیتهای بر پایه PEEK با فرآیند قالبگیری فشاری ساخته میشوند.

پیش آغشته PEEk در چهار چوب قالب به صورت توده قرار میگیرد و تحت فشار در دمای oC ۳۸۰ قالبگیری میشود. سایر روشها مانند قالبگیری اتوكلاو، فشاری و شكل دهی دیافراگمی نیز قابل استفاده است. محصولات حاصل كیفیت بسیار خوبی دارند و دارای حداقل حباب و سطح بسیار خوب نهایی میباشند.

● رزینهای طبیعی

بدلیل نگرانیهای زیست محیطی، و امكان پایان ذخایر نفتی ساخت كامپوزیتهای با پایه رزینهای طبیعی از منابع قابل تجدید اهمیت یافته است. كم كردن وابستگی صنایع كامپوزیتهای پلیمری به نفت، با كاربری رزینهای طبیعی امكان پذیر است.

دانشمندان علاقه زیادی به تحقیق و توسعه پلیمرهای حاصل از منابع قابل تجدید كشاورزی به جای هیدروكربنها دارند. آنها تلاشهایی برای استفاده های روغن سویا(soybean) برای تولید كامپوزیتهای زیست تخریب پذیر، ارزان و سبك، انجام داده اند.

اخیرا روشهایی برای ایجاد سایتهای فعال روی مولكولها و امكان ایجاد شبكه متراكم ابداع شده است. افزودن گروههای عاملی مختلف به مولكول میتواند شكل واكنشهای شیمیایی را تغییر دهد. خواص رزینهای بر پایه روغن سویا میتواند میتواند توسط دستكاریهای ژنتیكی در حال انجام توسط شركتهایی مانند DUPONT وMONSANTO تغییر یابد.

دانشمندان آمریكایی قطعهای با ابعاد یك درب از مواد جدید ساختند. مغزی فومی این قطعه از دو طرف توسط كامپوزیت روغن سویا-الیاف شیشه روكش شده بود و با ابعاد ۳ ´ ۸ فوت تنها ۲۵ پوند وزن داشت.

امروزه با كاربرد الیاف كنف، كتان، سیسال و سایر الیاف طبیعی با رزینهای طبیعی، امكان ساخت كامپوزیتهای كاملا زیست تخریب پذیر وجود دارد و قطعات حاصل در برخی قسمتهای داخلی خودروها بكار میروند.

منبع : شبکه ایران ـکامپوزیت

همچنین مشاهده کنید

نمایندگی زیمنس ایران فروش PLC S71200/300/400/1500 | درایو …

دریافت خدمات پرستاری در منزل

pameranian.com

پیچ و مهره پارس سهند

خرید میز و صندلی اداری

خرید بلیط هواپیما

گیت کنترل تردد

ایران پاکستان مجلس شورای اسلامی رئیسی سید ابراهیم رئیسی عملیات وعده صادق ایران و پاکستان حجاب دولت مجلس رئیس جمهور دولت سیزدهم

تهران سیل پلیس هواشناسی بارش باران وزارت بهداشت شهرداری تهران فضای مجازی قتل سلامت سازمان هواشناسی آتش سوزی

بانک مرکزی خودرو قیمت خودرو ایران خودرو قیمت دلار قیمت طلا بازار خودرو دلار سایپا بورس تورم مالیات

کتاب تلویزیون سریال رادیو سینمای ایران محمدرضا گلزار نمایشگاه کتاب فیلم سینما تئاتر فیلم سینمایی معماری

کنکور ۱۴۰۳ دانشجویان دانشگاه آزاد اسلامی دانش بنیان بنیاد ملی نخبگان

رژیم صهیونیستی اسرائیل غزه روسیه فلسطین جنگ غزه چین ترکیه اتحادیه اروپا اوکراین حماس طوفان الاقصی

فوتبال پرسپولیس استقلال باشگاه پرسپولیس اوسمار ویرا باشگاه استقلال رئال مادرید بارسلونا بازی سپاهان فوتسال لیگ برتر

گوگل همراه اول ایلان ماسک اپل شیائومی مایکروسافت هوش مصنوعی تبلیغات فناوری تلگرام سامسونگ ناسا

افسردگی یبوست پیری صبحانه