سه شنبه, ۴ اردیبهشت, ۱۴۰۳ / 23 April, 2024

مجله ویستا

شکلدهی داغ آلیاژهای تیتانیم

آلیاژهای سبك وزن و مقاوم به حرارت پایه TiAl به عنوان نسل بعدی مواد ساختاری بحساب آمده و تحقیقات بسیاری روی آنها انجام میشود. تنها كاربرد تجاری كه اخیرا برای آن پیشنهاد شده است در توربوشارژرهای اتومبیلهای سواری است. بدلیل آنكه توربینهای سبك وزن كارایی (قدرت واكنش بهتر) را بهبود میدهند، این كاربرد مستقیما از سبكی آلیاژ Ti – Al استفاده میكند. علاوه بر آن، خواص ماده مورد نیاز در این كاربرد تقریبا همانند آلیاژ جایگزین شده است. اما این آلیاژ در زمینههای دیگر هنوز مورد استفاده پیدانكرده است. دلایل اصلی این امر قیمت بالا و قابلیت اطمینان بوده، مضاف بر اینكه خواص آلیاژهای Ti – Al خیلی بهتر از آلیاژهای كاربردی متداول نیست؛ و هنگامی كه نمیتوان از خاصیت سبك وزنی این آلیاژ، مانند حالت توربوشارژر، بهرهبرداری مستقیم كرد، به این نتیجه میرسیم كه باید خواص این آلیاژ را در مقایسه با آلیاژهای رایج بهبود بخشید.

استحكام یكی از خواص اصلی آلیاژهای TiAl است كه باید اصلاح شود؛ استحكام دمای بالای آنها، تقریبا مشابه سوپرآلیاژها بوده (حتی اگر بر حسب استحكام مخصوص مقایسه شود) و در دمای پایین یا متوسط، حتی استحكامی كمتر از آلیاژهای پایه تیتانیوم مقاوم به حرارت و سوپرآلیاژ آلفا - ۲ دارند و بدین ترتیب نیازی به جایگزینی با این آلیاژها احساس نمیشود.

میدانیم كه كاهش اندازه دانه و فواصل لایهها در ساختار لایهای در افزایش استحكام آلیاژ TiAl موثر است. خنك كردن با هوا از منطقه دما بالای آلفا برای كاهش فواصل لایهها مفید بوده و تغییر شكل در دمای بالا نیز اندازه دانه را كاهش میدهد. بعبارت دیگر، فورجینگ (آهنگری) داغ كه فرایند شكلدهی معمول در اكثر فلزات عادی است، باید موجب افزایش استحكام آلیاژ Ti-Al شود. نكته جالب توجه آن است كه هیچ نمونه كاربرد عملی برای Ti – Al كاملاً لایهای شده وجود ندارد. این موضوع به دلیل بالا بودن تنش سیلان این ماده و قابلیت شكلپذیری پایین آن در تغییر شكلهای سریع است. بنابراین تولید صنعتی قطعات بزرگ و پیچیده از این آلیاژ با استفاده از فورجینگ داغ به دلیل محدودیت تجهیزات و احتمال ایجاد ترك در ماده و ... دشوار است. برا ی یافتن كاربرد عملی آلیاژ Ti-Al شكل داده شده با فورج داغ، كاهش تنش سیلان و بهبود شكلپذیری لازم و ضروری بنظر میرسد.

بهترین راه برای رسیدن به موارد فوق، وارد كردن فاز بتا است. اگر در حین فورج داغ، تك فاز آلفا به فاز دوتایی آلفا + بتا تبدیل شود، شكلپذیری دمای بالای آلیاژ به میزان قابل توجهی افزایش مییابد. همچنین، با تبدیل شدن فاز آلفا به یك فاز لایهای در حین سرد شدن، نسبت بهینه بین فازهای آلفا و بتا در دمای بالا با كنترل تركیب آلیاژ منجر به ریزساختاری میشود كه در آن ساختار لایهای غالب خواهد بود.

یكی دیگر از زمینههای تحقیقاتی، فاز گامای آلیاژهای TiAl است. آلیاژهای پایه گاما به دلیل استحكام بالا و مقاومت به اكسیداسیون در دمای بالای ۹۰۰ درجه سانتیگراد و همینطور چگالی كم، به عنوان نسل بعدی مواد دما بالا به حساب میآیند. اما مهمترین مانع بكارگیری مهندسی آنها، انعطافپذیری دمایی ضعیف و محدود است. تاكنون تحقیقات بسیاری در این زمینه صورت گرفته است . چندین آلیاژ پایه Ti-(۴۷_۴۹)Al توسعه داده شدهاند. انعطافپذیری دمای اتاق آنها به ۵/۳ درصد رسیده و چقرمگی شكست و مقاومت به خزششان به میزان قابل توجهی بهبود یافته است.

در حین توسعه نسل دوم و سوم آلیاژ Ti-Al كشف شد كه عنصر نایوبیم، عنصر مهمی در بهبود خواص مكانیكی در دمای بالا بحساب میآید. نتایج تجربی بیانگر آن است كه اضافه كردن مقادیر زیاد از نایوبیم نقطه ذوب را زیاد كرده و دمای كاربردی ماده را تا ۹۰۰ درجه سانتیگراد افزایش میدهد. پس از تحقیقات بسیار بدست آمد كه آلیاژهای TiAl حاوی مقادیر زیاد Nb استحكام بیشتری داشته و در دمای بالا تا ۱۰۰۰ درجه سانتیگراد در برابر اكسیداسیون مقاوم است. آزمایشات نشان میدهد كه فورج ایزوترمال یكی از مهمترین مراحل اصلاح انعطافپذیری محدود آلیاژهای فوق است.

آلیاژهای آلومیناد تیتانیم با فازهای پایه گاما و آلفا -۲ نیز از شكست ترد در دمای بالا رنج میبرند. بنابراین كیفیت و متالورژی شمشها برای تولید و قابلیت اطمینان قطعه باید مورد توجه قرار گیرد. مواردی كه باید كنترل شوند عبارتند از: تخلخل انقباضی، جدایش عناصر آلیاژی، ریزساختار درشت (اندازه دانه درشت) و بافت. در نتیجه رسیدن به یكنواختی در تركیب شیمیایی و ریز كردن دانه برای كاربرد مهندسی لازم و ضروری بنظر میرسد. در این زمینه تحقیقات گستردهای بر روی شمشهای این آلیاژها صورت گرفته است. اصلیترین فاكتورهای مورد توجه در كارگرم این آلیاژها بقرار زیر هستند:

۱) آنایزوتروپی پلاستیك زیاد ماده به دلیل نبود سیستم لغزش مستقل كه این مسئله در حالت تغییر شكل منعكس میشود.

۲) تحرك اندك نابجاییها

۳) تحرك مرز دانهای و نفوذ كم كه بازیابی و تبلور مجدد را به تاخیر میاندازد.

۴) پیوستگی مجدد دینامیكی و استحاله فازی توام كه میتواند در توسعه بافت موثر باشد.

۵) انعطافپذیری محدود و حساسیت به رخ شكست كه حالت شكست را تحت كارگرم تعیین میكند.

این عوامل در عملیات كارگرم نقش مهمی ایفا میكنند اما هنوز اطلاعات پیرامون مكانیزمهای مربوط به آنها اندك و محدود است.

نیاز به استحكام بالا همراه با مقاومت به اكسایش خوب منجر به توسعه خانواده جدیدی از آلیاژهای TiAl گاما با تركیب خطی پایه زیر شد:

Ti – ۴۵ Al – (۵ – ۱۰) Nb + X

كه X در آن مقادیر عناصر آلیاژی فلزی یا غیر فلزی دیگر میباشد. توجهات ویژهای به این آلیاژها معطوف شده است زیرا قابلیت گسترش دامنه كاربرد آلیاژهای TiAlقدیمی را دارد. ویژگی مشخصه آلیاژ جدید میزان اندك آلومینیم و افزایش میزان نایوبیم است . در سیستم Ti-Al افزودن Nb عموماً دمای بتا و آلفا (استهاله یافته) را كاهش داده و به فاز آلفا میرسد. این بهسازی در پایداری فاز منجر به پالایش عمده ساختار میشود كه بدون شك مهمترین عامل استحكام تسلیم بالای ماده است. البته ذكر این نكته نیز ضروری است كه هرگونه تغییر در نسبت آلومینیم باعث تغییر خواص مكانیكی میشود.

اطلاعات اندكی در رابطه با رفتار تغییر شكل فاز آلفا – ۲ در آلیاژهای ( گاما و آلفا – ۲) وجود دارد. تودههای پلیكریستالی آلفا – ۲ در دماهای پایین و محدود، چقرمگی و انعطافپذیری كمی دارند. در دماهای بالای ۸۰۰ درجه سانتیگراد در فاز آلفا - ۲ از آلیاژهای دو فازی، وجود نابجاییهایی با مولفه c شناسایی شده و تصور میشود كه آنایزوتروپی پلاستیك آلفا – ۲ را كاهش میدهد.

اطلاعات پیرامون ویژگیهای تغییر شكل آلفا غنی از آلومینیم اندك است، مخصوصا هنگامی كه این فاز در تعادل با گاما باشد. هیچ اطلاعات دیگری نیز در مورد تغییر شكل فاز بتا و فاز همتای منظم شده آن B۲ هنگام همراهی با فازهای گاما و آلفا – ۲ وجود ندارد.

بنظر میرسد تبلور مجدد و كروی شدن ریزساختار با افزایش زیاد Nb به تاخیر بیافتد كه حداقل به سه عامل مربوط میشود. Nb به میزان زیادی فضاهای اتمی تیتانیم را در فازهای گاما و آلفا - ۲ اشغال میكند. بنابراین آلیاژهای حاوی نایوبیم در اینجا معادل آلیاژهای Ti-۴۵Al در نظر گرفته میشوند. در چنین آلیاژهای غنی از تیتانیم، عموما تبلور مجدد دینامیكی بنابر دلایلی كه همگی مشخص نیستند، به كندی انجام میشود. بعلاوه، در آلیاژهای حاوی نایوبیم بالا، تبلور مجدد بخاطر ضریب نفوذ كمتر به تاخیر میافتد. یكی از ویژگیهای خاص آلیاژهای حاوی Nb این است كه اغلب حاوی كسر حجمی قابل توجهی از فاز بتا میباشند كه ساختار فرعی نفوذكننده در ماده تشكیل میدهد. انتظار میرود كه این فاز تحت شرایط كار داغ استحكام تسلیم نسبتا كمی داشته و عهدهدار بخش اعظم تغییر شكل باشد. در نتیجه، میزان انرژی كرنشی سهم فازهای گاما و آلفا – ۲ نسبتا اندك بوده و بنابراین نیروی محرك تبلور مجدد در این اجزاء كاهش مییابد. به نظر میرسد اعوجاج فاز بتا بسیار بیشتر از دو فاز دیگر گاما و آلفا – ۲ باشد. در كرنشهای بالا، باندهای برش در طول فاز بتا كه شامل دانههای بسیار ریز و هممحور میباشد، گسترش مییابند. بنابراین تغییر شكل میتواند توسط لغزش مرزدانهها اتفاق بیافتد. این نوع تقسیم كرنش بین فاز بتا و دیگر فازها، یقینا منجر به تنشهای درونی زیاد میشود. اغلب باندهای برش كل قطعه كار را میپیمایند، در قطعات بزرگ این موضوع منجر به ایجاد تنشهای كششی خارجی و شكست نابهنگام میشود.

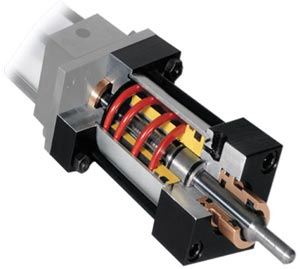

بر این اساس در یكی از تحقیقات انجام شده، آلیاژ Ti-۴۲Al-۱۰V انتخاب شد. این آلیاژ با آلیاژهای Ti-Al معمولی كاملا متفاوت بوده و در دمای بالا منطقه دو فازی (آلفا + بتا) بزرگی داشته و در دماهای متوسط و پایین دارای منطقه دو فازی (گاما و بتا - ۲) است.

ظاهر خارجی آلیاژ بعد از تست اكسترود داغ نشان میدهد كه اگرچه سطح غلاف روی قطعه كنده كنده شده است اما درون ماده سالم و بیعیب بوده و نشاندهنده قابلیت شكلپذیری بهتر این آلیاژ نسبت به غلاف از جنس فولاد كم آلیاژ است.ظاهر خارجی آلیاژ بعد از فورج داغ در قالب بسته با ماده اضافی نشان میدهد كه موقعیت ترك در ماده اضافی و در مكان جوش با غلاف است. ریزساختار آن نیز نشان میدهد كه هیچ ترك درونی وجود ندارد؛ سیلان پلاستیك نیز در حد مطلوب است.

▪ خواص ماده:

ریزساختار ماده بعد از فورج داغ و اكسترود داغ هر دو یكنواخت و عالی است. در این ریزساختار فاز سفید بتا و فاز سیاه گاما بوده و سطح خاكستری ساختار لایهای را نشان میدهد اما چون فواصل لایهها نازك است ساختار لایهای بخوبی مشخص نیست. آنچه كه در تصاویر ریزساختار نشان داده میشود بیانگر آن است كه فاز آلفا بر فاز گاما غالب بوده و این میتواند به دلیل رسوب فاز گاما از آلفا باشد. اندازه دانه و فاصلههای لایهها در این آلیاژ كوچكتر از آلیاژهای Ti-Al معمولی هستند. این موضوع نتیجه كرنش پلاستیك بیشتر در حین اكستروژن و همینطور سرعت سرد كردن بالا است. عامل دیگر اندازه دانه كوچكتر فاز آلفا در حین نگهداری در دمای بالا قبل از فورج داغ در نظر گرفته میشود كه به دلیل حضور بتا اتفاق میافتد. كسر سطحی لایهها این آلیاژ در حدود ۷۰ درصد بوده كه بطور واضح كمتر از آلیاژهای كاملا لایهای است اما در هر حال بخش اعظمی را اشغال كرده است. به نظر میرسد مشخصات ریزساختاری لایهها خواص آلیاژ را كنترل میكند.

▪ خواص مكانیكی:

استحكام كششی دمای اتاق آلیاژ اكسترود داغ شده بسیار زیاد است زیرا اندازه دانه و فواصل بین لایهها بسیار اندك است. با استفاده از فرمول هال-پیچ داده شده در مقاله با اندازه دانه ۹ میكرون تنش تسلیم باید ۱۴۸۱ مگاپاسكال شود اما استحكام اندازهگیری شده ۱۲۶۵ مگاپاسكال است، از مقدار پیشبینی شده كمتر، اما این مقدار با توجه به این واقعیت كه كسر سطحی لایهها ۷۰ درصد است، قابل قبول میباشد. یعنی استحكام بالای آلیاژ اكسترود داغ شده در نتیجه ساختاری با لایههای نازك بدست آمده است. استحكام در دمای ۵۰۰ و حتی ۷۰۰ درجه سانتیگراد نیز هنوز بالا و نزدیك استحكام دمای اتاق این آلیاژ است. نتیجه تست ضربه چارپی نیز برای یك آلیاژ TiAl قابل قبول و رضایت بخش بوده و نشاندهنده استحكام بالای این آلیاژ است. معمولا انرژی جذب چارپی مقاومت ماده به جوانهزنی و رشد ترك را نشان میدهد كه این امر نیز به استحكام بستگی دارد. برای مواد فلزی انعطافپذیرتر این انرژی رشد بیشتر است و میتوان نتیجه گرفت كه حتی انرژی جذب مواد با استحكام پایین نیز میتواند زیاد باشد. در هر حال چون انرژی جوانهزنی ترك در آلیاژ TiAl بسیار كوچك است پس انرژی جذب به مقدار زیادی به انرژی رشد ترك وابسته است. البته باید توجه شود برای همه فازهای حاوی تركیبات بین فلزی مقاومت در برابر رشد ترك وجود ندارد. استحكام خزشی این آلیاژ نیز بیشتر از استحكام آلیاژ تیتانیم مقاوم حرارتی، سوپرآلیاژ آلفا – ۲ یا سوپرآلیاژ پایه نیكل فورج شده اما كمتر از سوپرآلیاژ پایه نیكل ریخته شده، بدست آمد. دلیل آنكه چرا استحكام گسیختگی خزشی این آلیاژ به میزانی نیست كه از استحكام بالای آن انتظار میرود، میتواند اندازه دانههای كوچك و وجود فاز بتا باشد. بنابراین فورج داغ این آلیاژ میتواند جایگزین فورج دیگر آلیاژهای متداول شود و در مواردی كه به سبكی و استحكام بالا در دماهای بالا تا ۷۰۰ درجه سانتیگراد نیاز باشد، بكار رود.

با توجه به تصاویر مشاهده شده از ریزساختار مشخص است كه در فورج كمتر از دمای ۱۲۰۰ درجه سانتیگراد ساختار لایهای تنها خمیده میشود اما در تغییرفرمهای در دمای بالاتر ساختار لایهای میشكند و ریزساختار به دلیل تبلور مجدد، همگن و یكنواخت میشود. پارامترهای مناسب در فرایند فورج آلیاژ TiAl خاص گفته شده با نایوبیم بالا، نرخ كرنش ۰۰۱/۰ و دمای تغییرشكل ۱۲۵۰ درجه سانتیگراد پیشنهاد میشود.

ویژگیهای خاص در كار داغ آلیاژهای حاوی نایوبیم با تغییر ساختاری بعد از شكلدهی داغ توسط تركیب فشار و پیچش مشخص میشود. در هنگام استفاده از نمونههای تست كوچك برای تعیین خواص كار داغ، رفتار تغییر شكل فاز بتا اغلب قابلیت كارپذیری پایین آلیاژهای حاوی نایوبیم بالا را تحتالشعاع قرار میدهد.

بافت كریستالوگرافی در آلیاژهای TiAl كار داغ شده به دلیل ایجاد انعطافپذیری كششی اندك و چقرمگی شكست متوسط باید مورد توجه قرار گیرند. بافت (Texture) نه تنها بر خواص مكانیكی دمای پایین ماده بلكه بر توزیع كرنش و سیلان پلاستیك در حین شكلدهی ثانویه نیز تاثیر میگذارد.

▪ تاثیر تبلور مجدد و استحاله فاز:

بعد از كار داغ ماده بطور كامل مجددا متبلور میشود. در مشاهدات میكروسكوپ الكترونی بخوبی مشخص است كه تبلور مجدد دینامیكی در فصل مشترك دوقلوییها یا دوقلوییهای غیر متحرك شروع میشود. كارسختی آلیاژهای پایه گاما در دماهای پایین و متوسط به واكنشهای الاستیك بزرگ كه منجر به تشكیل اتصالات و حفرات چندگانه زیانبرجا میشوند، نسبت داده میشود. این فرایندها یقینا میزان انرژی كرنشی ذخیره شده را افزایش داده و برای تبلور مجدد مفید خواهند بود. اما برای تكامل ساختار تغییر شكل فاز گاما، پخش نابجاییهای معمولی با بردارهای برگرز قائم بسیار با اهمیت میباشد. به علاوه تغییرات حاصل از تركیب آلیاژی نیز باید در نظر گرفته شود.

بطور کلی در شکلدهی آلیاژهای TiAl توجه به موارد زیر ضروری به نظر می رسد:

۱) توسط اكستروژن داغ یا فورج در قالب بسته در یك مرحله رسیدن به كار زیاد بدون ترك امكانپذیر است.

۲) توسط اندازه دانه متوسط ۹ میكرومتر و فواصل لایهای متوسط ۴۰ نانومتر كه ۷۰ درصد كسر حجمی را تشكیل داده است در آلیاژ Ti-۴۲Al-۱۰V اكسترود داغ شده، ساختاری بسیار لایهای با لایههای نازك تشكیل میشود.

۳) ا اثر دانههای ریزتر استحكام كششی را افزایش میدهد.

۴. بر پایه شبیهسازی تغییر شكل آلیاژ TiAl حاوی نایوبیم بالا، پارامتر مناسب فورج برای این نوع آلیاژها دمای ۱۲۵۰ درجه سانتیگراد و نرخ كرنش s-۱ ۰۰۱/۰پیشنهاد میشود.

۵) در آلیاژهای TiAl حاوی مقادیر زیاد

Nb توسط كار داغ و تبلور مجدد همراه آن به ساختاری بسیار ریزدانه دست مییابیم.

۶) ارتباط نزدیكی بین تركیب شیمیایی، شرایط كار داغ و تكامل ریزساختار وجود دارد.

۷) توسعه ریزساختار و بافت در حین عملیات توسط حالات تغییر شكل كنترل میشود.

شیوا اسلامی

مراجع:

منابع لاتین در دفتر مجله موجود میباشد.

مراجع:

منابع لاتین در دفتر مجله موجود میباشد.

منبع : مجله گسترش صنعت

همچنین مشاهده کنید

نمایندگی زیمنس ایران فروش PLC S71200/300/400/1500 | درایو …

دریافت خدمات پرستاری در منزل

pameranian.com

پیچ و مهره پارس سهند

خرید میز و صندلی اداری

خرید بلیط هواپیما

گیت کنترل تردد

ایران پاکستان مجلس شورای اسلامی رئیسی سید ابراهیم رئیسی حجاب دولت مجلس رئیس جمهور عملیات وعده صادق دولت سیزدهم رهبر انقلاب

تهران آتش سوزی سازمان هواشناسی شهرداری تهران بارش باران پلیس سیل فضای مجازی سلامت قتل وزارت بهداشت آموزش و پرورش

قیمت خودرو ایران خودرو قیمت دلار خودرو بازار خودرو بانک مرکزی قیمت طلا سایپا دلار بورس مالیات تورم

ترانه علیدوستی سریال تلویزیون سینمای ایران عربستان حج تئاتر سینما سعدی کتاب

دانشجویان دانش بنیان دانشگاه آزاد اسلامی کنکور ۱۴۰۳

رژیم صهیونیستی اسرائیل جنگ غزه غزه آمریکا روسیه فلسطین ترکیه چین حماس اوکراین اتحادیه اروپا

فوتبال پرسپولیس استقلال باشگاه پرسپولیس فوتسال رئال مادرید بارسلونا بازی سپاهان باشگاه استقلال لیگ برتر دیوید تیلور

ایلان ماسک ژاپن هوش مصنوعی تبلیغات همراه اول تلگرام فناوری ناسا موبایل سامسونگ گوگل

پیری یبوست کاهش وزن دمنوش صبحانه