پنجشنبه, ۶ اردیبهشت, ۱۴۰۳ / 25 April, 2024

مجله ویستا

افزایش کارائی فیلترها

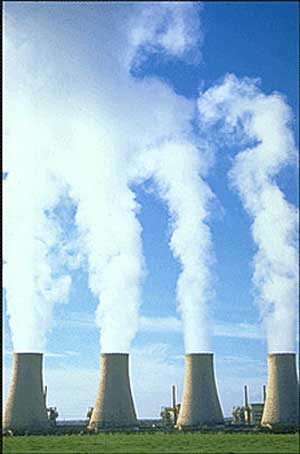

۱) در دهه گذشته، با توجه به آلودگی هوا توجه عمومی بیشتری به محیط زیست گردیده و در این راستا اثرات آلودگی بر طبیعت و سلامتی افراد مورد بحث و بررسی بیشتری قرار گرفته است. شرایط و نحوه انتشار آلودگیها تحت کنترل بیشتری واقع و قوانین نیز سختتر گردیده. بنابراین فیلترهای الکتریکی میبایست مدرنیزه و یا در ساختمان موجود آنان تغییراتی حاصل گردد. افزایش کاردهی آنان از لحاظ اقتصادی زمانی به نفع میباشد که از لحاظ مکانیکی و الکتریکی کاملاً سالم، و با افزایش مواد، عبور آن به سهولت انجام و گرد و غبارزدائی صورت پذیرد و با تغییر مواد اولیه و سوخت از بازدهی آن کاسته نشود.

جهت قضاوت دستگاه الکتروفیلتر نصب شده تنها نمیتوان به قدرت بازدهی آن اکتفا کرد بلکه بایستی وضعیت مکانیکی عمومی و تأسیسات مجهز شده برقی آن و شرایط کاری مورد بررسی قرار داد.

۲) طرز کار الکتروفیلتر:

الکتروفیلترها از حدود صدسال تاکنون در سیستم گرد و غبارزدائی تأسیسات صنعتی مورد استفاده داشته است. این نوع فیلترها از کانالهای موازی گازی که از الکترودهای نشست فلزی تشکیل وارث گردیده (Metal Collecting Electrodes) و درست در میانه آنان الکترودهای اسپری کننده (دیشارژها) واقع که بهصورت منفی به یک منبع برق فشار قوی وصل میباشند (شکل ۱) Dischargelectrodos در سطح آنان به لحاظ وجود حوزه برق فشار قوی یک نوع قوس الکتریکی ایجاد و باعث میگردد تا یونهای گاز بین صفحات نشست و دیشارژ تزریق گردند.

غبار باردار شده گاز و یا بهعبارتی دیگر، پارتکیلهای موجود در گاز که در این کانال فیلتر جریان دارند توسط یونهای گاز باردار شده و به سمت قطب مثبت الکترود نشست گرد و غبار حرکت و در آنجا جمع میگردند و در فاصله زمانی تعیین شده توسط یک سیستم مکانیکی ضربهای گرد و غبار از سطح الکترود نشست جدا تا فضا مجدداً بین صفحات کلکتور آزاد گردد. در فیلتراسیون، مقاومت الکتریکی گرد و غبار در حلا نشست رول اصلی بازی میکنند. به لحاظ یک حوزه قوی الکتریکی در لایه گرد و غبار احتمال ایجاد Back corona وجود دارد. که البته انتشار یونهای مثبت از قشر گرد وغبار، ایجاد تخلیه پاریتکلهای باردار منفی در پی خواهد داشت در فضاهای خالی قشر گرد و غبار، با توجه به وجود حوزه قوی، تخلیه الکتریکی نشست و دیشارژها جریان پیدا میکنند. نیروهای ترانسپورت الکتریکی کاهش پیدا کرده و در حالتی که دیشارژها بهصورت برگشتی عمل کنند میبایستی ولتاژ را تا ۵۰ درصد تنظیم نمود. که هر دو حالت باعث افت کارکرد فیلتر میگردد.

دوباره به جهش آوردن پارتیکلها (Re-entrainment) و حرکت غشاء گرد و غبار در نتایج نشست گرد و غبار الکتروفیلتر رول اصلی بازی میکنند، زیرا ماتریال پراکنده شده مجدداً میبایست باردار و نهایتاً نشست کنند. این پدیده بهصورت کلی از سه وضعیت بهوجود میآید: بهواسطه ضربهای که بر صفحات نشست گرد و غبار پدید آمده، بهوساطه حرکت و انتقال نامناسب جریان مواد از بونکر، بهواسطه انتقال مستقیم قشر مواد به لحاظ نیروهای هیدوردینامیکی.

جهت بررسی دقیق این موضوع که کجا این پدیده بهدرستی ظاهر میگردد میبایستی الکترود نشست گرد و غبار مورد بازرسی کامل قرار داد. با کاهش قطر دانهبندی مواد، اثر فیلتر کاهش یافته و بعد از ادامهٔ این حالت و رسیدن به حداقل دانهبندی پارتیکلها استحکاک در گاز کاهش یافته و مجدداً کارائی فیلتر افزایش مییابد.

۳) افزایش قدرت الکتروفیلترها:

بهصورت کلی چهار مورد را میبایستی در راستای افزایش بازدهی الکتروفیلترها مورد بازنگری دقیق قرار داد. که شامل طراحی و دیتاهای اپوریشن الکتروفیلتر، خواص گاز خروجی، خواص گرد و غبار و شرایط اپورشین. لذا با حالتهای ذکر شده میبایست موارد را بررسی تا به نتایج دلخواه رسید.

۱ـ۳) ارتقاء وضعیت الکتروفیلتر:

اولین گام در راستای افزایش توان الکتروفیلتر بررسی وضعیت موجود فیلتر است. برای اینکه فیلتر الکتریکی را با موقعیت و کارائی بهتر مجهز نمود، بایستی طراحی فعلی آن و دیتاهای اپوریشن قبل از فاز راهاندازی و یا تغییر فاز ساختمانی بهدرستی بررسی گردد. و موارد زیر را مدنظر داشت:

سیستم نشست گرد و غبار، سیستم خروج، سیستم گرد و غبارزدائی، تقسیم گاز، سیستم مسیر هدایت گاز، خوردگی ترانسپورت گرد و غبار، تجهیزات الکتریکی و ترانسفورماتورها، منحنی جریان ولتاژ و نهایتاً اثربخشی الکتروفیلتر.

۱ـ۱ـ۳) سیستم نشست گرد و غبار:

توان الکتروفیلتر را میتوان از قشر نشست گرد و غبار روی صفحات و یا الکترود نشست گرد و غبار مورد بررسی قرار داد.

در صورتیکه الکترودها منحرف و یا کج شده باشند تأثیر بهسزائی بر نحوهٔ جذب گرد و غبار خواهد داشت بهطوریکه در یک پاساژ ۲۵۰ میلیمتری نبایستی بالاتر از ۶۵ میلیمتر انحراف ظاهر شود و در صورتیکه اگر یکی از الکترودها تا ۲۰ میلیمتر انحراف پیدا کند احتمال تخلیهٔ الکتریکی و جرقه زدن در هنگم افت ولتاژ وجود دارد.

یک لایه کمتر از چند میلیمتر روی الکترودها قابل قبول است ولی در صورت وجود قشر زیادتر از پارتیگلهای ریز روی آن، ولتاژ بالاتری نیاز میباشد تا جریان Corona را بهراحتی انجام پذیرد. در ضمن قشری از گرد و غبار با مقاومت بالا باعث Back Corona و نیز افزایش نیروی چسبندگی شده و عمل گرد و غبارزدائی را سختتر میکند.

۲ـ۱ـ۳) سیستم دیشارژ:

در ماههای اول راهاندازی احتمال بروز فالتهائی در سیستم الکترودهای نشست گرد و غبار بهوجود میآید که احتمالاً از یک نقطه فیلتر منشاء گرفته که بایستی مورد بررسی قرار داد که احتمالاً شاید از سست شدن الکترود و یا خوردگی و سایش یکی از آنان باشد و بایستی برطرف نمود.

۳ـ۱ـ۳) سیستم گرد و غبارزدائی:

سیستم گرد و غبارزدائی تنها بخش متحرک در الکتروفیلتر بوده که از لحاظ معیوب شدن بسیار حساستر است. نقاطی که توسط چکش تحت ضربه قرار میگیرد و همچنین ریلهای گرد و غبار زدائی بایستی دقیق مشخص، تا از حداکثر انرژی مصرفی جهت تخلیه گرد و غبار استفاده و از معیوب شدن آن جلوگیری بهعمل آید در ضمن چکشها روی شافت کاملاً بسته و برنیگ مربوطه نیز دارای توان گردشی مناسب و صحیح باشد. و مضاعفاً از یک سیستم ایزوله خوبی برخوردار بود به لحاظ تنظیم دقیق شدت ضربات و فرکانس سیستم گرد و غبارزدائی میتوان به نتایج بهتری رسید. آخرین محدوده نیاز به تمیزکاری مانند ردیف اول ندار. یکی از مهمترین نکات حساس سرویس تمیزکاری میباشد. خیلی از سیستمهای گرد و غبارزدائی بروش پنواتیک، ویبره، مکانیکی، الکتریکی و چکشی کار میکنند.

۴ـ۱ـ۳) سیستم تقسیم گازی:

سیستم تقسیم نامناسب گاز باعث عدم کارائی الکتروفیلتر گردیده و میبایست محدوده توزیع گاز یا به اصطلاح Screen آن را از لحاظ گرفتگی مورد بررسی قرار داد و حتی توسط یک دستگاه Anemometer سرعت جریان گاز را اندازهگیری نمود و در صورت لزوم نسبت به تغییر تقسیم کننده گاز اقدام نمود.

۵ـ۱ـ۳) صفحه هدایت گاز (بافل پلیتها):

محل و تعداد صفحات توزیع گاز در بالا و کنارههای سیستم نشست گرد و غبار و نیز در هاپرها بایستی کاملاً دقیق باشند. زیرا جریان یک سیستم بای پاس در اطراف سیتسم نشست گرد و غبار که بازده آن ۵/۹۹درصد میباشد، غیر قابل قبول است.

۶ـ۱ـ۳) فرسایش و خوردگی:

به لحاظ بررسی وضعیت الکتروفیلتر میبایستی محفظه آن را بهدرستی مورد ارزیابی قرار داد که این مهم از طریق سقف و یا دریچههای جانبی امکانپذیر است تا با توجه به خوردگی احتمالی، زمان پایداری و مقاومت آن را کاملاً کنترل نمود. با توجه به بعضی از پروسسها با درجه حرارت کم و نقطه شبنم بالا خوردگی بهدنبال خواهد داشت، از لحاظ ایزولاسیون حرارتی کاملاً آببندی و از نشت هوا جلوگیری بهعمل آورد.

۷ـ۱ـ۳) سیستم ترانسپورت گرد و غبار:

سیستم ترانسپورت گرد و غبار بهعنوان بخشی از الکتروفیلتر محسوب نمیگردد. اما میبایست در ارتباط با احتمال گرد و غبار بهصورت Re-Entraiment و ورود هوای False در قسمت قیفی سیستم کاملاً کنترل لازم صورت پذیرد.

۸ـ۱ـ۳) تجهیزات و ترانسفورمارتورهای الکتروفیلتر:

سیستم عمومی آن را میبایست کاملاً چک کرد و در صورت مشاهده عدم تنظیم و یا مشکلات خاص دیگر مورد را بهدرستی بررسی کرد.

۹ـ۱ـ۳) منحنی جریان ولتاژ:

در هنگام اپوریشن معمولی بایستی برای همه بخشهای الکتروفیلتر منحنی V/I که نشانگر ولتاژ به جریان است به تصویر کشیده شده باشد تا وضعیت آنان را نسبت به هم مورد بررسی قرار داد تا سریعاً Misalignmentsها الکتروفیلتر و علائم پدیده Back Corona مشخص گردد.

۱۰ـ۱ـ۳) درجه تأثیر الکتروفیلترها:

اندازهگیری میزان غلظت گرد و غبار ورودی و خروجی میتواند اطلاعات بسیار مهمی در اختیار ما قرار دهد و ضمن بررسی نتایج آن میتوان جوانب احتیاط را جهت افزایش بازدهی فیلتر به اجراء گذاشت.۲ـ۳) خواص گاز خروجی:

مهمترین اثر و بازده الکتروفیلترها بستگی به خواص گرد و غبار موجود در گاز دارد که شامل اندازه پارتیکلها و بافت آنان، مقاومت الکتریکی میباشد. که کلاً بستگی به مواد تشکیلدهنده آنان (مقدار گوگرد)، رطوبت گازهای پروسس و درجه حرارت دارند جهت انتخاب یک الکتروفیلتر بسیار خوب میبایست، خواص گاز خروجی، انتشار گرد وغبار، حجم جریان، درجه حرارت، میزان آب، CO۲، CO و شرایط پروسس کاملاً مشخص باشد. در رابطه با خواص گاز که مشخص گردیده میتوان از: مقاومت گرد و غبار، آنالیز شیمیائی، مقدار کربن و نیز در حالتهای بسیار خاص میزان پراکندگی دانهبندی گاز مدنظر داشت. و میتوان آنان را در محل اندازهگیری نمود و در شرایط ویژه تصمیم جدی برای کارائی بهتر فیلتر گرفت.

۳ـ۳) شرایط اپوریشن:

اغلب یک تغییر جزئی در سیستم اپوریشن میتواند وضعیت را بهبود بخشد یکی از مهمترین شاخصها، حفظ وضعیت باثبات در سیستم میباشد نوسانات درجه حرارت و نقطه شبنم میتوانند تأثیر جدی برای چند ساعت روی الکتروفیلتر داشته باشند در راهاندازی الکتروفیلتر وقتی آسیای مواد خام موازی با برج خنککن استارت و یا متوقف میگردد، میبایست رعایت بعضی از تنظیمات انجام گردد. برج خنککن میتواند بهصورت نرمال درجه حرارت را از ۳۰۰ به ۱۵۰ درجه رساند و نقطه شبنم را افزایش دهد و به این لحاظ انتشار گرد و غبار را در حد فاکتور ۱۰ تا ۲۰ واحد کاهش داده در صورت مقاومت بالای گرد و غبار میتوان از طریق یک نوع تزریق قلیائی به برج، مقاومت را کاهش داد.

۴) افزایش توان:

۱ـ۴) الکتروفیلتر با اندازه مناسب:

برای حالت اول از لحاظ اندازههای فیزیکی نمیتوان تغییری حاصل نمود. برحسب وضعیت و مدت کارکرد الکتروفیلتر با تعویض قطعات مکانیکی و تقسیم محدودههای بزرگ به کوچکتر، جداسازی محدوده، تعویض منبع تغذیهکننده ولتاژ، تعویض سیستم کنترل اتوماتیک، نصب ژنراتورهای Pulse، خنک کردن آب، یا افزایش توان برج خنککن فعلی میتوان توان الکتروفیلترها را افزایش داد.

۱ـ۱ـ۴) تعویض قطعات مکانیکی داخلی:

اگر الکترودهای نشست گرد و غبار بهدلائلی معیوب و یا الکتروفیلتر بهدرستی به لحاظ سیستم تمیزکننده آن عمل نکند میبایست این مورد را هرچه سریعتر انجام داد.

۲ـ۱ـ۴) تقسیم محدودههای بزرگتر (خانههای بزرگتر به کوچکتر و یا محدوده کاملاً جدا:

درجه حرارت گاز و جریان خود گاز در محل ورود کاملاً یکنواخت نمیباشد و در ضمن الکتروفیلتر از ابتداء بهشکل خانههای بزرگ طراحی گردیده است.

۳ـ۱ـ۴) تعویض تجهیزات ولتاژ بالا:

تجهیزات فعلی به Selenium rectifiers مجهز بوده و با ولتاژ بسیار بالا تکافوی وضعیت اپوریشن جدید را نمیدهد.

۴ـ۱ـ۴) تعویض سیستم کنترل اتوماتیک:

تغذیه الکتریکی سیستمهای الکتروفیلتر تأثیر بهسزائی در نحوهٔ عملکرد آن دارد و در حال حاضر با استفاده از میکروپروسسور در راستای استفاده از ولتاژ بالای برق در جهت استانداردهای جهانی گام مؤثری برداشته شده است و با بهکارگیری تنظیمکنندههای دیجیتال میتوان کل سیستم را کنترل نمود در ضمن جهت کاهش مقدار انرژی در حال حاضر نیز سیستم Semi – Pulse and Energy – control جایگزین میگردد. سیستم میکروپروسسور دارای عملکردهای زیر میباشد.

ـ کنترل انرژی اپوریشن از طریق تغذیه متناوب.

ـ مدیریت سیستم کنترل انرژی که از یک سیستم مرکزی مقدار مصرف کنترل گردیده و حتی یک ژیگنال مربوط به گرد و غبار خروجی روی مانیتور را بررسی میکند.

ـ سریعاً اقدام به افزایش ولتاژ در هنگام ایجاد جرفه میکند.

ـ بررسی وضعیت Back – Corona و امکان سریع و اتوماتیک جهت برقراری ولتاژ بهینه در الکتروفیلتر

ـ برقراری یک مدل مناسب در هنگامیکه مقاومت گرد و غبار بالا بوده و نهایتاً برقراری و تنظیم پارامترهای صحیح از لحاظ تأمین جریان مناسب، کاهش جریان و اثرات جرقه و تخلیه الکتریکی.

ـ گرد و غبار زدائی از سیستم متحرک الکتروفیلتر و تنظیم جریان در خانههای مربوطه.

۵ـ۱ـ۴) بهکارگیری و نصب: Pulse generator

در توسعه جدید تکنولوژی فیلترهای الکتریکی مبنا بر این است که فیلترهای کوچکتر و ارزانت اما با بازده فیلترهای متعارف فعلی در مدار قرار گیرند. یکی از اینگونه توسعهها بهکارگیری Pulse – Energization در فیلترهای معمولی است که در آن تغییرات مکانیکی خاصی انجام نمیگیرد. این نمونه در الکتروفیلترهائی که گرد و غبار آن دارای مقاومت بالا و نیز از چندین نوع سوخت استفاده میگردد، قابل جایگزینی است و یکی از مزایای آن ثابت نگهداشتن میزان انتشار گرد و غبار است.

این تکنولوژی جدید دارای مزایای بیشتری بوده و اگر در دو نوع الکتروفیلتر دارای یک طراحی و ساخت باشند و در یکی از آنان اینگونه تکنولوژی بهکار گرفته شود خواهیم دید که سطحی که برای نشست گرد و غبار در نظر گرفته شده در Pulse energited – Filters در مقایسهبا الکتروفیلتر DC حدود ۲۰ تا ۵۰ درصد کاهش یافته و این در شرایطی است که مقاومت گرد و غبار ohm*Cm۱۰۱۲ یا بالاتر میباشد و از آن نتیجه میگردد، میزان انرژی صرفهجوئی شده حدود ۲۵ تا ۳۰ درصد در مقایسه با الکتروفیلتر معمولی است به غیر از این در مقایسه میبینیم طرح سیستم ذخیره انرژی در تکنولوژی جدید FLS میزان انرژی مصرفی نیز ۶۰ تا ۶۵ درصد کاهش داشته و از هزینهها اپوریشن کاسته میشود. در اینگونه تکنولوژی پالسهای برق فشار قوی بهصورت کوتاه و تکراری یا از طریق ولتاژ DC و یا مستقیم به Precipitator عرضه میگردد. این تکنولوژی تنها روش جدیدی است که در عمر یکصدساله الکتروفیلتر که در آن گرد و غبار با مقاومت متوسط و بالاست، بهکار رفته و بر افزایش توان آن اثر چشمگیری گذاشته است.

بهکارگیری این روش جدید، بسیار ساده است و در ساختمان الکتروفیلتر تغییری حاصل نگردید و تنها از تغییر تغذیه برق DC به Pulse-Energized میباشد و اینک چنین انتظار میرود که در بعضی از کارخانجات سیمان با بهکارگیری این روش برج خنککن در آنان غیرضروری خواهد بود.

۶ـ۱ـ۴) درجه حرارت اپوریشن بالا باشد، و بایستی آب اسپری گردد تا درجه حرارت پائین آورده شود و نقطه شبنم افزایش یابد که این عمل نیز باعث کاهش مقاومت گرد وغبار میگردد و اگر برج خنککن بهدرستی عمل نکند میبایست در سیستم اسپریکنندهها تغییراتی داد.

۷ـ۱ـ۴) حالت و وضعیت گرد و غبار خروجی:

اگر مقاومت گرد و غبار بالاست و با بهکارگیری روشهای ذکر شده تغییری حاصل نگردید بهتر است از طریق بهکارگیری روش SO۳ استفاده نمود.

۲ـ۴) غیرکافی بودن سایز الکتروفیلترها:

در این حالت با توجه به محدوده مورد نیاز میبایستی از طریق تغییرات بهصورت موازی یا سری عمل نمود و یا اینکه در محفظه فعلی آن یک خانه بهصورت سری اضافه نمود.

۱ـ۲ـ۴) Precipitator ججدید در حالت موازی:

در صورتیکه الکتروفیلتر از لحاظ مکانیکی دارای وضعیت خوبی است و میزان حجم جریان گرد و غبار بالاتر ز طراحی اولیه بود. میبایست به انتشار گرد و غبار توجه بیشتری شود، تا سرعت گاز بهحد قابل قبولی برسد ضرورت دارد که یک خانه به موازات فیلتر ساخته شود.

۲ـ۲ـ۴) Precipitator جدید در وضعیت سری:

مانند حالت قبل، اگر الکتروفیلتر از لحاظ مکانیکی دارای وضعیت خوبی است و میزان حجم جریان گرد و غبار بالاتر از طراحی باشد، میبایست الکتروفیلتر توسعه یابد و یک Precipitator جدید بهصورت سری ساخته شود.

۵) پایان سخن:

در تفسیر این مقاله، همانگونه که به وضوح دیده شد، راههای فراوانی جهت امکان افزایش توان و بازده الکتروفیلترهای موجود میباشد و جدیدترین آنها همانا Pulse Energition است که توسط FLS ارائه و حدود ۲۵ تا ۳۰ درصد در انرژی ذخیره بهعمل آمده و هزینه اپوریشن کاسته گردیده است.

مترجم: نوذر جمالی

منبع: M.Schioth / Denmark ZKG ۲/۲۰۰۳

منبع: M.Schioth / Denmark ZKG ۲/۲۰۰۳

منبع : ماهنامه صنعت سیمان

همچنین مشاهده کنید

نمایندگی زیمنس ایران فروش PLC S71200/300/400/1500 | درایو …

دریافت خدمات پرستاری در منزل

pameranian.com

پیچ و مهره پارس سهند

خرید میز و صندلی اداری

خرید بلیط هواپیما

گیت کنترل تردد

ایران توماج صالحی پاکستان سریلانکا حجاب مجلس شورای اسلامی کارگران رهبر انقلاب دولت رئیسی سید ابراهیم رئیسی رئیس جمهور

کنکور هواشناسی سازمان سنجش سیل تهران زنان شهرداری تهران پلیس سلامت قتل فراجا سازمان هواشناسی

قیمت خودرو قیمت دلار قیمت طلا خودرو دلار بانک مرکزی بازار خودرو ارز قیمت سکه ایران خودرو سایپا تورم

تلویزیون ترانه علیدوستی فیلم سینمای ایران مهران مدیری سحر دولتشاهی کتاب سینما شعر تئاتر صدا و سیما رادیو

کنکور ۱۴۰۳

اسرائیل غزه فلسطین رژیم صهیونیستی آمریکا روسیه جنگ غزه اوکراین طوفان الاقصی اتحادیه اروپا حماس ترکیه

فوتبال پرسپولیس استقلال بازی بارسلونا لیگ برتر انگلیس باشگاه استقلال باشگاه پرسپولیس تراکتور فوتسال تیم ملی فوتسال ایران رئال مادرید

هوش مصنوعی همراه اول تیک تاک ناسا مریخ فیلترینگ فناوری اپل تبلیغات ایلان ماسک سامسونگ

سلامت روان استرس افسردگی داروخانه پیری دوش گرفتن