پنجشنبه, ۶ اردیبهشت, ۱۴۰۳ / 25 April, 2024

مجله ویستا

کاربرد پمپها در سیستم های هیدرولیک

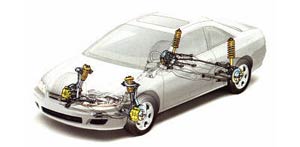

پمپ های هیدرولیک تنها یک وظیفه مهم را بدوش دارند و آن به جریان انداختن سیالات هیدرولیک است. عامه مردم تصور می کنند که پمپ ها، فشار مورد نیاز را ایجاد می کنند، لیکن این تصور نادرست است. فشار ناشی از عواملی مانند مقاومت خطوط لوله، گرانروی و بار روی محرک ها (Actuator) در مقابل جریان سیال، مقاومت می کنند. در واقع شفت پمپ، انرژی مکانیکیِ موتور الکتریکی یا موتورهای دیزلی و بنزینی را به انرژی سیال تبدیل می کند. پمپ های سیستم های هیدرولیک از نوع پمپ های جابجایی مثبت هستند. در این پمپ ها که با آب بندهای خاص و لقی های بسیار کم طراحی می شوند، با هر جابجایی حجم معینی از سیال تحت فشارهای نرمال پمپ می گردد به طوری که احتمال برگشت سیال تقریباً غیرممکن است.

در نتیجه هنگامی که فشار سیستم به دلیل بار روی محرک (Actuator) افزایش می یابد، موتور الکتریکی یا موتور دیزلی باید شدیدتر کار کند تا حجم مورد نیاز را منتقل کند که این به معنای توان الکتریکی بیشتر و یا افزایش مصرف سوخت است. در واقع چون این جریان به نواحی حساس سیستم پمپ می شود (آب بندها، شلنگ ها و غیره ) همیشه سیستم به یک شیر اطمینان مجهز می شود.

● انواع پمپ های هیدرولیک

با وجود تنوع پمپ های هیدرولیک ، می توان آنها را در چند گروه تقسیم بندی کرد: دنده ای، پره ای و پیستونی.

▪ پمپ های دنده ای: پمپ های دنده ای بسیار ارزان بوده، به نوع سیال هیدرولیک حساسیت ندارند. این پمپ ها در مقابل آلودگی مقاوم بوده و نیاز به طراحی های خاص ندارند. فشار در این سیستم ها بین۱۵۰۰ تا ۵۰۰۰psi می باشد. این ویژگی ها باعث شده که در تجهیزات متحرک، بیشتر از پمپ های دنده ای استفاده شود چرا که که مقاومتشان در برابر آلودگی بسیار زیاد و کارایی آنها در خور توجه است.

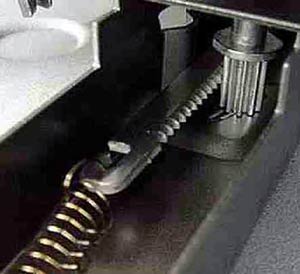

درون پمپ های دنده ای، دو چرخ دنده در خلاف جهت یکدیگر حرکت می کنند که اولی به شفت موتور متصل بوده و دومی چرخ دنده هرز گرد (Idler) می باشد. سیال از محفظه ورودی وارد پمپ شده و از میان دندانه های چرخ دنده ها و جداره محفظه پمپ منتقل می شود. به دلیل فواصل بسیار کم، سیال از مرکز پمپ نمی تواند عبور کند. پس دو جریان دوباره با هم مخلوط شده و به سمت خروجی پمپ رانده می شوند.

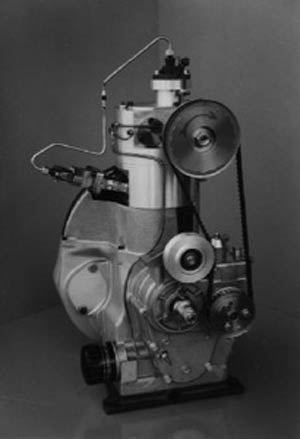

پمپ های دنده ای می توانند در هر دو جهت عمل کنند و این ویژگی قابل توجهی در بعضی از سیستم ها است. از آنجایی که یاتاقان های این پمپ ها تنها از یک جهت، (جهت فشار پمپ خروجی) تحت بار قرار دارند، به پمپ های نامتوازن معروفند. در نتیجه این پمپ ها به طور نامتناسب و تنها از یک جهت، تمایل به سایش دارند. پمپ های دنده ای در انواع خارجی (که بسیار متداول است)، داخلی و یا از نوع چرخان (Gerotor) ساخته می شوند(شکل۱)

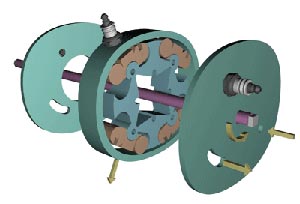

▪ پمپ های پره ای: این نوع پمپ ها کارآیی و موارد استفاده زیادی دارند ولی سیال آنها باید خواص ضد سایش فوق العاده ای داشته باشد. در پمپ های پره ای چند نقطه در معرض سایش قرار دارند. این نقاط نوک پره ها، صفحات دوار و شیار پره ها در روتور هستند. یک مزیت پمپ های پره ای این است که سایش تمام سطوح آن یکنواخت است و این وضعیت راندمان را افزایش می دهد.

هم چنین، پمپ های پره ای که با دو ورودی و دو خروجی در جهات مختلف طراحی می شوند متوازن بوده و با توجه به این ویژگی، تنش یکنواخت و کمتری بر روی یاتاقان ها وارد می شود. می توان پمپ های پره ای را با تغییر شکل مکانیکی محفظه پمپ، به صورت پمپ های جا بجایی متغیر ساخت که در نتیجه راندمان آنها افزایش یافته و البته هزینه اولیه(ساخت) پمپ ها نیز افزایش می یابد.

تحمل پمپ های پره ای در مقابل آلودگی کم است و ذرات آلودگی، سبب سایش غیرمنتظره پره ها می شود. پمپ های پره ای در محدوده فشار۱۰۰۰ تا ۳۰۰۰psi توانایی عملکرد دارند.

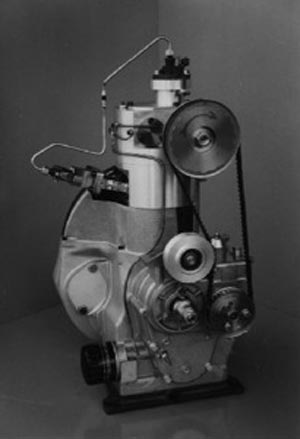

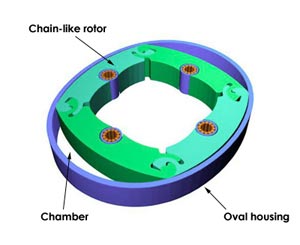

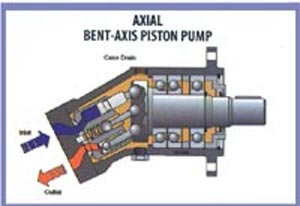

▪ پمپ های پیستونی: این نوع از پمپ ها به دو شکل شعاعی یا محوری طراحی می شوند. در نوع شعاعی، پیستون ها از محور یک محفظه استوانه ای حلقوی شکل شبیه چرخ پره دار می چرخند و در نوع محوری، محور گردش پیستون ها و سیلندرها موازی می باشد. از طرفی لقی های پمپ های پیستونی بسیار کم بوده و به همین دلیل این پمپ ها به ذرات ناشی از سایش خراشیدگی بسیار حساس هستند.

پمپ های پیستونی به دو شکلِ جابجایی ثابت یا متغیر طراحی می شوند. طراحی های جابجایی متغیر، تغییرات فشار

سیستم را جبران می کنند و دارای بیشترین بازدهی (یعنی بین۹۲ تا۹۷ درصد) هستند.

صرف نظر از نوع پمپ ها، سیستم های هیدرولیک، باید قبل از راه اندازی به طور کامل تمیز و شسته شوند و کلیه منابع آلودگی باید تا حد امکان به حداقل برسد. هم چنین سیال هیدرولیک نو یا سیال هیدرولیک که سر ریز می شود باید قبل از استفاده در سیستم به طور کامل فیلتر شود چرا که یک سیستم هیدرولیکی که در شرایط مناسب عملیاتی به سر می برد و سیال هیدرولیک آن فیلتر می شود، در مقایسه با یک سیال هیدرولیک نو تمیزتر است. علاوه بر تمیزی سیال، نوع سیال، محدوده دما، گرانروی سیال، شرایط سیال (اکسیداسیون، آلودگی با آب و غیره) فشاری که بر روی سیستم وارد می شود، ورود هوا و کاویتاسیون، همگی بر پمپ و عمر آن موثر هستند.

کاوه مهدیزاده

http://center.royablog.ir

منبع :ماهنامه نفت پارس

http://center.royablog.ir

منبع :ماهنامه نفت پارس

همچنین مشاهده کنید

نمایندگی زیمنس ایران فروش PLC S71200/300/400/1500 | درایو …

دریافت خدمات پرستاری در منزل

pameranian.com

پیچ و مهره پارس سهند

خرید میز و صندلی اداری

خرید بلیط هواپیما

گیت کنترل تردد

ایران رهبر انقلاب کارگران سریلانکا حجاب دولت پاکستان مجلس شورای اسلامی رئیسی سید ابراهیم رئیسی رئیس جمهور دولت سیزدهم

تهران سیل شهرداری تهران کنکور هواشناسی سلامت پلیس فراجا فضای مجازی قتل وزارت بهداشت قوه قضاییه

خودرو قیمت خودرو قیمت دلار قیمت طلا دلار بازار خودرو بانک مرکزی ایران خودرو بورس سایپا تورم قیمت سکه

تلویزیون سریال مهران مدیری تئاتر کتاب سینمای ایران رادیو شعر سینما فیلم سینمایی انقلاب اسلامی بازیگر سینما و تلویزیون

ناسا دانشگاه فرهنگیان کنکور ۱۴۰۳ دانشگاه آزاد

رژیم صهیونیستی اسرائیل غزه آمریکا فلسطین جنگ غزه روسیه چین طوفان الاقصی عملیات وعده صادق ترکیه اتحادیه اروپا

فوتبال استقلال فوتسال باشگاه استقلال باشگاه پرسپولیس بازی تراکتور تیم ملی فوتسال ایران والیبال پرسپولیس رئال مادرید بارسلونا

هوش مصنوعی فیلترینگ مریخ تبلیغات تسلا وزیر ارتباطات ایلان ماسک اپل مایکروسافت فناوری نخبگان سامسونگ

سلامت روان داروخانه دوش گرفتن یبوست