سه شنبه, ۴ اردیبهشت, ۱۴۰۳ / 23 April, 2024

اثرات فیلتر هوا بر روی قدرت تولیدی توربین گاز

امروزه آگـاهی در رابـطه با بهبـود سیستـم پـاكسـازی و تصفیه هـوای ورودی بـه توربین گـاز ) (Turbine air Filteration رشد فزایندهای یافته است.به طورساده میتوان گفت كه فیلتر و تمیز كردن هوای ورودی به كمپرسور، نقش بسیار مـهمی در عمـلكرد توربینهای گازی ایفا میكند.

هنگامی كه هوای ورودی به كمپرسور كاملاً تصفیه و پاك باشد، كمك زیادی به تولید برق باراندمان بالا، كرده و برای شرایط ارایه شده هر قدر هوا تمیزتر باشد، قدرت تولیدی گاز بیشتر خواهد بود.

سه مشكل اساسی و مهم كه هوای كثیف میتواند برای توربینهای گاز به وجود آورد عبارتند از:ساییدگیErosion)) پرهها، كثیف شدن (Fouling) كمپرسور و گرفتگی راهگاههای خنككنندگی در پرهها. شرایط فوق باعث میشود كه راندمان توربین گاز، كاهش یابد كه نتیجه آن كاهش تولید برق و در انتها كاهش در سود نیروگاه، است. علاوه بر آن، صدمات و خسارات مالی نیز به قسمتهای دوار مخصوصاً پرههای توربین، كمپرسور و ... وارد میشود.

●اصول فیلتراسیون توربین گاز

طراحی فیلترهای هوای ورودی به توربینهای گاز باید به صورتی انجام شود كه دو اصل مهم راندمان فیلتراسیون و كمترین مقدار افت فشار را در حال تعادل نگاه دارد.توربینهای گاز باید طوری طراحی شوند كه كمترین انرژی برای مكیدن هوا از بیرون، توسط توربین گاز مصرف شود. بنابراین در حالی كه فیلترهای توربین گاز بیشترین ناخالصیهای موجود در هوا را باید تصفیه كنند (راندمان بالای فیلتراسیون) كمترین افت فشار در مرحله مكش هوا باید وجود داشته باشد.كاهش در افت فشار سیستم فیلتر هوای ورودی باعث میشود كه توربین گاز، انرژی كمتری برای مكیدن هوا مصرف كند كه نتیجه آن، انرژی زیادتر تولیدی، خواهد بود.نیاز به متعادل كردن دو عامل فوق، زمانی قابل درك است كه در دو حد نهایی عمل فیلتراسیون حركت كنیم.

به عنوان مثال، یك ورق فولادی، بیشترین راندمان فیلتراسیون را دارد زیرا هیچگونه ناخالصی از میان آن عبور نمیكند. ولی متاسفانه حركت هوا در مقابل صفحه فولادی، متوقف میشود.در مقابل، یك تور ماهیگیری هیچگونه مقاومتی در مقابل عبور هوا نشان نمیدهد ولی راندمان فیلتراسیون تور ماهیگیری تقریباً صفر است.بنابراین برای یك سیستم فیلتراسیون ایدهآل باید یك تعادل كامل بین دو هدف متقابل در یكدیگر یعنی راندمان فیلتراسیون و افت فشار كم را به وجود آورد.

●ذرات كوچك ولی با صدمات زیاد

هرچند كه گردوغبار و سایر ذرات موجود در هوا، ابعاد كوچكی دارند ولی میتوانند صدمات زیادی به توربین گازوارد كنند.پرههای كمپرسور و توربین گاز طوری طراحی و ساخته شدهاند كه یك گذرگاه جریان هوای آیرودینامیكی بسیار دقیق و حساس بوجود بیاورند. هر عاملی كه در جریان یافتن هوا به صورت آیرودینامیكی دخالت كند، میتواند باعث كاركرد بیشتر توربین گاز برای حركت گاز شود كه موجب افت راندمان میشود.

محورهای توربین گاز قطور است (بطور معمول ۱ تا ۵/۱ متر قطر دارند) ضمن آنكه این محورها در دورهای بالا (چند هزار دور در دقیقه) كار میكنند.با در نظر گرفتن عوامل فوق، میتوان دید كه اصابت مداوم ذرات موجود در هوا به پرههای كمپرسور و توربین در حالی كه با سرعت زیاد در حال حركت است باعث وارد آمدن صدمات زیادی به پرهها میشود.

بنابراین میتوان نتیجهگیری كرد كه عمل فیلتراسیون از نظر نگهداری كمپرسور و توربین و از دیدگاه راندمان، بسیار مهم است.ساییدگی Erosion مشكلی است كه بر اثر برخورد ذرات بزرگ (ذراتی كه از اندازه ۱۰ میكرون و بزرگتر ساخته شدهاند) با پرههای كمپرسور و توربین به وجود آمده و باعث تخریب پرههای كمپرسور و توربین میشود.

به عنوان مورد حاد، میتوان از ساییدگیهای زیاد در پرهها، نام برد، به عنوان مثال در یك مورد در اواخر دهه ۱۹۷۰ میلادی در رابطه با سیستم فیلتراسیون استائیك با درب كنارگذر (by pass door) میتوان یاد كرد كه در این حادثه درب كنارگذر بر روی هوای

فیلتر نشده كه از كویر در هنگام طوفان میآمد باز شده بود كه بر اثر آن تمام پرههای توربین گاز كاملاً از بین رفتند.

حادثه فوق گویای این مطلب است كه بر اثر فیلتر نكردن هوا میتوان پرههای توربین را كاملاً از بین برد. امروز با استفاده از سیستمهای پیشرفته فیلتراسیون میتوان خطر ساییدگی را از بین برد.

هماكنون سازندگان فیلتر در حال مطالعه و تحقیق بر روی اثرات مخرب ذرات بسیار ریز (۵ میكرون و كوچكتر) بر روی پرهها هستند.

ذرات كوچك، باعث خوردگی پرهها، كثیف شدن كمپرسور و گرفتگی راهگاههای خنككننده پرههای توربین میشود.خوردگی در محلهایی كه ذرات همراه با مواد یا بخارات شیمیایی معلق در هوا با فلز پره توربین گاز تركیب شود باعث خسارت به پرهها میشود.

كثیف شدن كمپرسور بر اثر جمع شدن اجسام ریز بر روی پره در قسمت پایین دست كمپرسور بهوجود میآید كه باعث كاهش شدید راندمان سیستم توربین و افزایش نرخ حرارتی (Heat Rate) توربین گاز و در نتیجه افزایش مصرف سوخت میشود.

گرفتگی در راهگاههای خنككننده پرههای توربین یكی دیگر از مشكلات فیلتراسیون است كه باید مورد بررسی قرار گرفته و برطرف شود.

پرههای توربین گاز در محیطی قرار دارند كه بسیار داغ است. هوای فشرده پس از ورود به اطاق احتراق و تركیب با سوخت و انجام عمل احتراق بصورت دود با درجه حرارت بسیار بالا از منطقه احتراق خارج شده و به پرههای توربین برخورد میكند. بنابراین محیطی كه پرههای توربین گاز در آن قرار دارد بسیار گرم است.

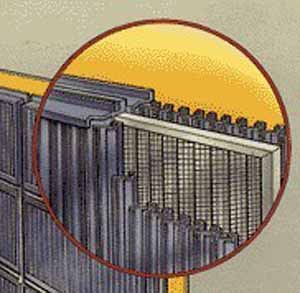

برای خنككردن پرههای توربین گاز از هوای فشرده برگرفته از كمپرسور توربین گاز استفاده میشود. پرههای قسمت توربین طوری طراحی شدهاند كه راهگاههای بسیار ریزی در داخل آنها تعبیه شده كه هوای خنك از داخل آنها عبور كرده و پره را خنك میكند.

بدون یك سیستم فیلتراسیون مناسب، ذرات ریز موجود در هوا میتواند راهگاههای خنككننده را بسته و باعث گرم شدن بیش از حد پرهها شود كه خسارتهای بسیار سنگینی به پرهها وارد خواهد شد. هرچند كه اكثر توربینهای گاز، دارای حسگرهایی است كه هنگام بالا رفتن درجه حرارت پرهها به حد خطرناك باعث تریپ (ایست ناگهانی) توربین گاز میشود ولی ادامه این عمل باعث كاهش عمر توربین گاز میشود.

●نوع و طبیعت ناخالصیها

انواع زیادی ناخالصی در هوا وجود دارد كه باعث صدمه زدن به سیستمهای توربین گاز میشود، این ناخالصیها توسط چشم غیرمسلح، قابل دیدن نیست.به عنوان مثال، اجسام معلق در دود حاصل از احتراق هیدروكربنها (سوختهای فسیلی) در موتورهای احتراق داخلی در طیف اجسام زیرمیكرون و جزو كوچكترین اجسام آلودهكننده محیط است. خاصیت و طبیعت چسبندگی این اجسام باعث میشود كه این اجسام در طبقهبندی از نوع بسیار آسیبدهنده قرار گیرند.

دیگر اجسام معمول آلودهكننده كه باعث اثرات منفی بر روی توربین گاز میشود شامل غبار،رطوبت (مه)، ذرات ریز یخ (Frost) و دود است.

●دود حاصل از سوخت هیدروكربنها

در مناطق صنعتی و در بعضی از مناطق كشاورزی، یعنی مناطقی كه كشاورزان تفالههای حاصل از فعالیتهای خود مانند نی و برگ نیشكر را میسوزانند عمل فیلتراسیون یكی از مشكلترین مسائل توربین گاز است.

ذرات دود معمولاً بسیار ریز و در بسیاری از موارد چسبنده است. در مناطق صنعتی و مناطق پرترافیك، به دلیل وجود دود حاصل از احتراق سوخت اتومبیلها و كارخانجات، عمل فیلتراسیون باید با دقت خاص انجام شود.

هر چند كه مطالعات برای فیلتراسیون هوای ورودی به توربین گاز در بعضی از موارد باید بصورت خاص انجام شود.به عنوان مثال در یك نیروگاه واقع در نزدیكی شهر نیویورك آمریكا سیستم هوای ورودی توربینهای گاز در نزدیكی راهآهن و قسمت تعویض لوكوموتیوها قرار داشت. لوكوموتیوهای دیزلی در بسیاری از مواقع در فاصله یكصدمتری از فیلتر هوای ورودی توربین گاز، پارك میكردند كه در نتیجه دود حاصل از كار موتور دیزل لوكوموتیوها وارد فیلتر هوای ورودی به توربین گاز میشد.

در چین نیز در یكی از موارد، مشكل بسیار بزرگی برای فیلتر توربین گاز به وجود آمد. به این صورت كه محل نصب توربینهای گاز در منطقهای قرار داشت كه حجم زیادی زغال سنگ و سوخت مایع برای گرمكردن منازل و صنایع موجود در منطقه سوزانده میشد و دود حاصل از این سوخت اثرات بسیار شدیدی بر روی فیلتراسیون توربین گاز داشت.

در صورتی كه فیلترهایهای هوای توربین گاز راندمان و یا قابلیت لازم برای فیلتر كردن اجسام ریز را نداشته باشند و این اجسام از میان فیلتر عبور كنند در صورت چسبنده بودن، بر روی پرههای توربین گاز چسبیده و لایهای از آلودگی بر روی پره باقی میگذارند.

چسبیدن اجسام ریز بر روی پرههای كمپرسور و توربین گاز مهمترین دلیل كثیفی (Fouling) پرههاست. با افزایش ضخامت لایههای اجسام معلق در هوا كه بر روی پرهها میچسبند، راهگاه آیرودینامیك مابین پرهها تغییر پیدا میكندكه باعث كاهش راندمان توربین گاز میشود.از نظر دیگر به دلیل طبیعت چسبناك بعضی از مواد معلق در هوا، مواد و اجسام ریز از فیلتر گذشته و وارد راهگاههای بسیار ریز و نازك پرهها كه برای

خنك كردن پرهها ایجاد شده، میشوند كه باعث گرفتگی آنها خواهد شد. نتیجه این عمل افزایش درجه حرارت پره و افت فشار بالا در جریان هوای خنككن است كه هر دوی این عوامل برای توربین گاز، اثرات منفی دارند.بنابراین و با توجه به مثالهای فوق، انتخاب فیلتر مناسب برای شرایط خاص، از اهمیت بسیار زیادی برخوردار است.

فیلترهای طراحی شده از ۱۰۰ درصد مواد و الیاف مصنوعیSynthetic Media Filters با ساختار الیافی بسیار نازك، برای فیلتراسیون با راندمان بالا و افت فشار كم در بسیاری از موارد و شرایط حتی در محیطهایی با مقدار هیدروكربن سوخته با درصد زیاد در هوا مناسب است.

●گرد و غبار

در مناطق كویری و صحراهای شنی مانند قسمتهایی از خاورمیانه و هندوستان، هوا از ذرات و غبار ساییده (Silica Dust) اشباع شده و مناطقی كه طوفانهای شن در آن وجود دارد، طراحی فیلتر از مسائل بسیار حساس و مهم است.

البته باید در نظر داشت كه حرارت هوای محیط بر روی قدرت تولیدی توربین، اثر بسیار مهمی دارد. با افزایش درجه حرارت هوای محیط به دلیل كاهش چگالی هوا، قدرت تولیدی توربین گاز كاهش پیدا میكند. برای مناطق كویری، یكی از طرحهای قابل قبول، استفاده از فیلترهای خودتمیزكن

(Self-Cleaning Filter)است كه یك نوع آن فیلترهای ضربهایPulse-cleaning Filter)) است.

در فیلترهای ضربهای به دلیل آنكه در زمانهای معین به طور خودكار، تمیز میشوند، افت فشار همواره در حد پایین نگهداشته میشود كه نتیجه آن بهبود در راندمان توربین گاز است.

●رطوبت / مه

یكی دیگر از عواملی كه بر روی عملكرد فیلترها اثر دارد، وجود رطوبت و مه است.مناطق ساحلی به دلیل نزدیكی به دریا و یا اقیانوس در طول سال، دارای هوای مرطوب بوده و در بسیاری از موارد مهآلود است. رطوبت، تاثیر منفی بر روی سطوح فیلترهای هوا دارد و در مناطقی مانند شمال غرب اقیانوس پاسیفیك.، مناطق با مه و رطوبت بالا مانند سواحل خلیجفارس (نیروگاههای گازی چابهار، بوشهر، بندرعباس) و سواحل شمال دریای خزر (مانند نیروگاه نكا) و نیز در آمریكا و مناطقی مانند خاورمیانه، هندوستان و انگلستان اثرات رطوبت بر روی فیلترها بسیار محسوس است.

معمولاً بسیاری از طراحان فیلترهای هوای ورودی به توربین گاز برای كاهش رطوبت در هوا از یك سیستم پیش فیلتراسیون استفاده میكنند. توسط این سیستم، مقداری از رطوبت هوا، گرفته میشود تا فیلتر اصلی هوا بتواند ذرات موجود در هوا را تصفیه كند.

●در چه زمانی فیلتر را عوض كنیم تا اقتصادی باشد؟

تعویض فیلتر در نیروگاههای گازی میتواند بسیار هزینهساز باشد خصوصاً در مورد توربینهای گاز بزرگ كه صدها فیلتر باید عوض شود. هزینه تعویض فیلتر در رابطه و مقایسه با هزینه تعویض پرهها و از دست دادن درآمد تولید برق میتواند توجیهپذیر باشد.افت فشار هوای ورودی (كه به صورت میلیمتر آب اندازهگیری میشود) نشانگر عملكرد نامناسب فیلتر است. با افزایش افت فشار در فیلترهای هوای ورودی، قدرت زیادتری توسط توربین باید صرف مكش هوا شود. به طور كلی و

بر اساس تجربیات سازندگان برای هر۱۰۰ میلیمتر آب، افت در فشار بین یك تا یك و نیم درصد افت در قدرت تولیدی را به همراه دارد.

بر این اساس در صورتی كه توربین گازی در بار پایه، كار كند و افت فشار ۲۵ میلیمتر آب باشد، مقدار افت در قدرت تولیدی ۲۵/۰ درصد خواهد بود.بنابراین با استفاده از افت فشار در فیلترهای هوای ورودی به توربین گاز میتوان درصد افت در تولید را محاسبه كرد و با استفاده از قیمت برق، میزان خسارت ناشی از تعویض نكردن فیلترها را میتوان به دست آورد.

مهندس علی آقاولی

منبع:

Cogeneration and On-Site Power Production, Dec.۲۰۰۳

نمایندگی زیمنس ایران فروش PLC S71200/300/400/1500 | درایو …

دریافت خدمات پرستاری در منزل

pameranian.com

پیچ و مهره پارس سهند

خرید میز و صندلی اداری

خرید بلیط هواپیما

گیت کنترل تردد

ایران رئیسی مجلس شورای اسلامی سید ابراهیم رئیسی ایران و پاکستان حجاب مجلس دولت رئیس جمهور پاکستان گشت ارشاد سپاه پاسداران انقلاب اسلامی

قتل تهران سازمان هواشناسی شهرداری تهران بارش باران سیل پلیس فضای مجازی سلامت وزارت بهداشت کارت ملی آموزش و پرورش

قیمت خودرو قیمت دلار خودرو ایران خودرو بازار خودرو سایپا قیمت طلا دلار بانک مرکزی بورس مالیات تورم

ترانه علیدوستی سریال تلویزیون سینمای ایران حج فیلم سینمایی سعدی سینما تئاتر

سازمان سنجش دانش بنیان دانشجویان دانشگاه آزاد اسلامی شورای عالی انقلاب فرهنگی

اسرائیل رژیم صهیونیستی غزه روسیه جنگ غزه فلسطین ترکیه عملیات وعده صادق اوکراین حماس عراق طوفان الاقصی

فوتبال پرسپولیس استقلال رئال مادرید باشگاه پرسپولیس فوتسال بارسلونا بازی سپاهان باشگاه استقلال لیگ برتر دیوید تیلور

هوش مصنوعی تبلیغات فناوری ایلان ماسک اپل تلگرام همراه اول سامسونگ دوربین

رژیم غذایی صبحانه افسردگی پیری دمنوش یبوست تب کریمه کنگو