سه شنبه, ۲۵ اردیبهشت, ۱۴۰۳ / 14 May, 2024

مجله ویستا

انواع تجهیزات غبارگیر

الف) فیلتر الکتریکی Electrostatic Precipitator ESP

ب) فیلتر کیسهای Bag house

ج) فیلتر هیبرید Hybrid Filter

در سطور زیر ضمن ارائه توضیحات کلی در مورد نحو عملکرد هر کدام از سه نوع فوقالذکر مزایا و معایب هر کدام که دلیل انتخاب و یا عدم انتخاب میگردد، توضیح داده میشود.

الف) فیلتر الکتریکی ESP

فیلتر الکتریکی از مجموعهای از صفحات جمع کننده و الکترودهای تخلیه تشکیل یافته است که بهصورت ردیفهای یک در میان و با فاصله مشخص (۲۰۰mm) از بالا آویزان شدهاند. الکترودهای تخلیه به ولتاژ یکسو شده (DC) بالا نزدیکی فشار قوی با پلاریته منفی و صفحات جمع کننده بهبار مثبت (عملاً به زمین) وصل میشوند. در ولتاژهای DC بالا در نزدیکی الکترودهای منفی تخلیه کرونا (corona) اتفاق میافتد. گاز به همراه ذرات غبار بهطور افقی از بین صفحات جمع کننده و الکترودهای تخلیه عبور میکند. مولکولهای گاز یونیزه شده (با بار منفی) طی حرکت به سمت صفحات جمع کننده ذرات در حال عبور را باردار میکند میدان الکتریکی ذرات به سمت صفحات جمع کننده میکشاند (و روی این صفحات مینشاند) با ارتعاش ناشی از ضربت چکش مواد از روی صفحات جدا و وارد قیف شده و بهوسیله نقاله زیر قیف از فیلتر خارج میشود. در داخل الکتروفیلتر سطح مقطع عبور جریان گاز نسبتاً زیاد و در نتیجه سرعت عبور گاز کم میباشد و به این جهت افت فشار دو سر یک فیلتر کم (حدود ۲.۵ mbar) میباشد که این مورد یکی از نکات مثبت فیلترهای الکتریکی است.

پارامترهای مهم فرآیندی که بر راندمان الکتروفیلترها اثر دارند عبارتند از: دبی حجمی گاز، دما و رطوبت.

دبی حجمی گاز (Q:M^۳/H) و سرعت گاز (V:M/S) با توجه بهطول فیلدهای الکتریکی، زمان ماندگاری ذرات در فیلتر و در نتیجه میزان جذب آنها را تعیین میکند. دما و رطوبت اثر قابل توجهی بر مقاومت الکتریک ذرات دارند و در نتیجه از مهمترین عوامل مؤثر بر راندمان الکتروفیلتر میباشند. در واقع تأثیر دبی حجمی گاز، دما و رطوبت با راندمان الکتوفیلتر و در نتیجه غبار خروجی (emission) نقطه ضعف اساسی فیلترهای الکتریکی را بهوجود آورده است. کنترل دما و رطوبت (کاهش دما و افزایش رطوبت) در صنعت سیمان توسط برج خنککن انجام میشود و به همین جهت عملکرد الکتروفیلتر تحت تأثیر برج خنککن میباشد.

ب) فیلترهای کیسهای بگهاووس

فیلترهای کیسهای جریان گاز از داخل پارچه فیلتر عبور داده میشود ذرات غبار روی سطح پارچه مینشیند لایه غبار (Dust Cake) که روی سطح پارچه تشکیل میشود با تکاندن پارچه به روشهای مختلف از کیسه جدا شده و وارد قیف میشود. برای اینکه لایه غبار روی کیسه افت فشار زیادی برای عبور جریان گاز ایجاد نکند احتیاج به سطح پارچه بزرگی میباشد و برای اینکه سطح بزرگی از پارچه در یک فضای محدود جایگیرد پارچه فیلتر را بهصورت کیسههای استوانه در میآورند که به این مجموعه کیسههای استوانه در یک محفظه (بگهاووس) گفته میشود. اندازه یک بگهاووس به دبی حجمی گاز و به نسبت دبی حجمی گاز به سطح پارچه یا (Air to cloth ratio: A/C) بستگی دارد. مقدار A/C به غلظت گاز، دما روش Cleaning (نحوه تمیز کردن کیسه) و سطح تکنولوژی فیلتر بستگی دارد. فیلترهای کیسهای را عموماً بر حسب نوع روش Cleaning تقسیمبندی میکنند. در گذشته عموماً بر حسب نوع روش Cleaning تقسیمبندی میکنند. در گذشته عموماً از Mechanical Shaking و بعضاً از Reverse air استفاده میشده است. لیکن در حال حاضر از روش Pulse jet cleaning استفاده میگردد. در فیلترهای کیسهای نوع Pulse jet برای جلوگیری از جمع شدن کیسهها در داخل آنها از قفسههای فلزی استوانهای (گاهی با مقطع بیضی) بهنام Cage استفاده میشود. Cage و کیسه بهصورت عمودی از یک صفحه سوراخدار که به آن Tube Sheet گفته میشود آویزان میگردد. برای جدا کردن لایه خاک نشسته روی سطح بیرونی کیسهها از پالس هوای فشرده با فشار بالا که به دهانه باز کیسهها از بالا وارد میشود استفاده میگردد.

نوع کیسه مورد استفاده براساس مشخصههای فرآیندی گاز، دما، رطوبت، نوع گاز (وچود و یا عدم وجود گازهای حاصل احتراق) و میزان سایندگی ذرات غبار انتخاب میگردد. پارچه مورد استفاده برای غبارگیری گازهای خروجی از کوره مواد خام خطوط تولید سیمان معمولاً از جنس فایبر گلاس با پوشش (Membrane) از جنس PTFE معمولاً از جنس فایبرگلاس با پوشش (Membrane) از جنس ptfe میباشد که تحمل دمای تا ۲۶۰ درجه C را دارد. وجود membranc مانع ورود ذرات ریز غبار به داخل پارچه و مانع افزایش افت فشار دو سرکیسهها در طی زمان بهرهبرداری شود. ولی در هر صورت افت فشار دو سر فیلترهای کیسهای بین ۱۲ تا ۱۵ میلی بار (حدود ۵ برابر فیلتر الکتریکی) میباشد که این مورد یکی از نقاط ضعف فیلترهای کیسهای است نقطه ضعف دیگر فیلتر کیسهای محدودیت تحمل دمای پارچه ۲۶۰ درجه C (در زمانهای کوتاه تا ۲۸۰ درجه C) میباشد که در صورت بالا رفتن دما از مقدار فوق پارچه غیر قابل استفاده خواهد شد. در فیلترهای کیسهای نیز برای کاهش دما عموماً از برج خنک کن استفاده میشود. گرچه کاهش دما به ۲۶۰ درجه C برای قابل تحمل شدن برای پارچه کفایت میکند. لیکن چون کاهش دما باعث کاهش دبی حجمی گاز و در نتیجه کاهش سطح پارچه مورد نیاز میگردد. به این جهت در فیلترهای کیسهای نیز دما در محدوده ۱۵۰ تا ۲۰۰ درجه سانتیگراد تنظیم میگردد.

مهمترین مزیت فیلتر کیسهای در این نکته است که راندمان غبارگیری و میزان غبار خروجی آن با تغییر دما، رطوبت و حجم گاز تغییر محسوسی ندارد.

ج) فیلتر هیبرید Hybridfilter

در یک فیلتر هیبرید از دو روش غبارگیری توأماً استفاده میشود:

۱) جذب غبار با استفاده از نیروی الکترو استاتیکی در فیلد الکتریکی

۲) جداسازی غبار با استفاده از پارچه فیلتر در قسمت کیسهای فیلتر هیبرید با بهرهگیری از مزایای دو روش غبارگیری، در واقع یک سینرژی بین دو عملکرد فوق بهوجود میآورد که نتایج بسیار ارزشمندی دارد که در ذیل توضیح داده میشود:

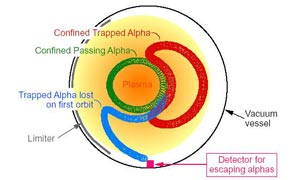

فیلتر هیبرید از یک بخش الکتریکی و یک بخش کیسهای جدا و پشت سر هم که هر دو در یک محفظه قرار دارند، تشکیل یافته است. بخش الکتریکی مشابه یک فیلد الکتریکی الکترفیلتر است بخش کیسه از مجموعهای از کیسهها تشکیل شده است که تقریباً مشابه یک فیلتر کیسهای میباشد. جریان گاز ابتدا وارد قسمت الکتریکی میشود و تحت تأثیر میدان الکترواستاتیکی حدود ۹۰ تا ۹۵ درصد غبار جذب صفحات میشود. ذرات غبار باقیمانده که بخش کیسهای وارد شده و روی سطح کیسه مینشینند. این ذرات باردار روی کیسهها یک لایه غبار با فضای متخلخل بهوجود میآورند که عبور گاز از بین لایه غبار را تسهیل مینماید. این امر باعث میشود علیرغم بزرگتر بودن سرعت عبور گاز از پارچه در فیلترهای هیبرید نسبت به فیلتر کیسهای افت فشار ایجاد شده بسیار کمتر از فیلتر کیسهای باشد که نتیجه آن امکان استفاده از سطح پارچه کمتر برای یک حجم مشخص گاز (یعنی A/C) بالاتر میباشد. مقدار A/C میتواند ۲۰ تا ۳۰ درصد بالاتر از فیلتر کیسهای باشد و بههمین نسبت سطح کیسه، تعداد cageها و شیرها کاهش مییابد.

نکته بسیار با اهمیت دیگر در فیلترهای هیبرید این است که با توجه به جذب بخش عمده غبار در قسمت الکتریکی بار غبار بسیار کمتری به بخش کیسهای وارد خواهد شد که این امر باعث کاهش تعداد دفعات ارسال پالسهای تمیز کننده که نتیجه آن افزایش عمر کیسهها، افزایش عمر Pilot valve , Diaphragm و همچنین کاهش مصرف هوای فشرده میباشد.

معیارهای انتخاب نوع غبارگیر برای گازهای خروجی از کوره - مواردخام

معیارهای انتخاب به دو گروه معیارهای اقتصادی و زیست محیطی قابل تقسیم میباشند.

▪ معیارهای زیست محیطی عبارتند از:

۱) غلظت غبار خروجی در شرایط نر مال بهرهبرداری

۲) غلظت غبار خروجی در شرایط غیر نرمال بهرهبرداری

غبار خروجی در شرایط نرمال بهرهبرداری

انتخاب و طراحی تجهیزات غبارگیر بر مبنای مشخصات فرآیندی، حجم گاز، رطوبت مشخصههای غبار داده شده انجام میگیرد.

امروزه با استفاده از الکتروفیلتر در شرایط نرمال بهرهبرداری کاهش غبار خروجی به ۵۰mg/nm^۳ به آسانی انجام میشود و نیز دستیابی به ۲۰-۳۰mg/nm^۳ با طراحی مناسب و افزایش سطح صفحات مسیر ولی رساندن غبار خروجی به ۱۰mg/nm^۳ باعث افزایش بیش از اندازه سطح فیلتر اسیون و ابعاد فیلتر گردیده و به ندرت انجام میشود.

در فیلترهای بگهاووس و هیبرید دستیابی به خروجی کمتر از ۲۰mg/nm^۳ به پائین نه تنها به آسانی مسیر میباشد بلکه در واقع خروجی بالاتر از مقدار فوق اصولاً موضوعیت ندارد (مگر اینکه در طراحی، انتخاب پارچه و یا اجراء اشکالی وجود داشته باشد). غبار خروجی از فیلتر بگهاووس معمولاً برای ۲۰ و یا ۱۰mg/nm^۳ گارانتی میشود این عدد برای فیلتر هیبرید ۱۰mg/nm^۳ میباشد. قابل ذگر است که در عمل نیز در تمام فیلترهای هیبرید که توسط شرکت ELEX ارائه شده است غبار خروجی کمتر از mg ۵/nm^۳ بوده است. در فیلتر هیبرید فارس این عدد در ابتدای راهاندازی ۲mg/nm^۳ و براساس آخرین اندازهگیری انجام شده غبار خروجی ۱mg/nm^۳ بوده است.

ذکر این نکته ضروریست که تحقیقات در چندین سال گذشته نشان داده است اثرات منفی نشستن ذرات ریز (کوچکتر از ۲.۵ میکرون) روی ششها بسیار بیشتر از ذرات درشت میباشد و به همین جهت در کشورهای توسعه یافته علاوه بر محدودیت کاهش غبار خروجی از دودکشها به ۲۰ یا ۱۰mg/nm^۳ محدودیت دیگری تحت عنوان ۲.۵ PM اضافه شده است بدین معنی که غلظت ذرات غبار کوچکتر از ۲.۵ میکرون نیز باید از میزان مشخصی کمتر باشد.

قابل ذکر است که در فیلترهای الکترواستاتیکی راندمان غبارگیری برای ذرات ۰.۱۵ تا ۱.۵ میکرون بسیار کم و بریا ذرات بزرگتر و کوچکتر از محدوده فوق بالا میباشد. در فیلترهای بگ هاووس که از پارچه فایبر گلاس با پوشش PTFE استفاده میشود راندمان غبارگیری تا محدوده ۰.۵ میکرون بالا و برای ذرات ریزتر راندمان پائین میآید. در فیلترهای هیبرید که از هر دو تکنولوژی استفاده میشود نه تنها راندمان غبارگیری آن بالاتر از هر کدام از دو روش دیگر غبارگیری است بلکه مقدار ۲.۵ PM آن نیز کمتر میباشد.

مزیت ذکر شده فوق برای فیلتر هیبرید یکی از دلایل تحقیقات متعددی است که مراکز تحقیقاتی و شرکتهای مختلف در اروپا و آمریکا برای ترکیب کردن تکنولوژی فیلترهای الکتریکی و کیسهای در حال اجراء دارند.● غلظت غبار خروجی در شرایط نرمال بهرهبرداری

در قسمت قبل توضیح داده شد که راندمان الکتروفیلتر بستگی زیادی به شرایط فرآیندی خصوصاً سه پارامتر دبی حجمی، دما و رطوبت دارد که این مورد بزرگترین ضعف الکتروفیلتر میباشد. در واقع در شرایط گذرای گرم کردن، راهاندازی یا متوقف شدن کوره، وارد مدار شدن و از مدار خارج شدن آسیاب مواد خام و در هر شرایط دیگری که میزان پاشش آب در برج خنک کن متناسب با انرژی گرمائی گاز ورودی نباشد، نامناسب بودن میزان دما و رطوبت و همچنین اختلاف دما و رطوبت (و در نتیجه مقاومت الکتریکی) مواد نشسته روی صفحات با دما و رطوبت گاز در حال عبور باعث عملکرد نامطلوب الکترو فیلتر میگردد.

ضعف دیگر الکتروفیلتر وابستگی غبار خروجی آن به جریان برق میباشد که با هر گونه قطع برق الکتروفیلتر چه به جهت قطع برق شهر و چه با دریافت فرمان بالا بودن گاز CO برای جلوگیری از وقوع انفجار، کل غبار موجود در جریان گاز به جزء ذرات درشت که در اثر نشست طبیعی در فیلتر تهنشین میشوند، بقیه ذرات از سیستم خارج و با بهوجود آوردن هالهای از غبار از شرایط بسیار نامناسبی را بهوجود میآورند که برای مردم و محیط زیست هیچگونه قابل قبول نبوده است که این مورد بری کارخانهجاتی که در نزدیک مراکز سکونت و یا تردد زیاد مردم باشند مشکل بزرگ و تعیین کنندهای میباشد.

در فیلتر هیبرید و فیلتر بگهاووس چون جریان گاز برای خروج از سیستم باید از پارچه فیلتر عبور کند مشکل غبار در شرایط قطع برق وجود ندارد. در فیلتر هیبرید در صورت بالا رفتن گاز CO بخش الکتریکی قطع خواهد شد ولی وجود بخش کیسهای مانع عبور غبار خواهد شد که البته به جهت بالا رفتن میزان غبار ورودی به بخش کیسهای، سیستم کنترل هوای فشرده تمیز کردن کیسهها با افزایش دفعات پالس تمیز کنده شرایط گذرای فوق را بدون ایجاد هرگونه مشکلی کنترل مینماید.

● معیارهای اقتصادی

در قسمت

۱) هزینه سرمایهگذاری اولیه

۲) هزینه تعمیرات و نگهداری

۳) هزینه بهرهبرداری سه نوع دستگاه غبارگیری بررسی و مقایسه میشود.

لیکن برای این مقایسه لازم است ابتدا میزان emission مورد قبول مشخص گردد چرا که وابستگی هزینهەای فوق به مقدار غبار خروجی بین سه نوع دستگاه غبارگیری متفاوت است و همانطور که اشاره گردید اصولاً برای فیلتر بگهاووس غبار خروجی بالاتر از ۲۰mg/nm^۳ و برای فیلتر هیبرید غبار خروجی بالاتر از ۱۰mg/nm^۳ موضوعیت ندارد درحالی که فیلترهای الکتریکی با کاهش غلظت خروجی مورد انتظار هزینههای تقریباً بهصورت نمائی افزایش مییابد. مورد دیگری که در این بررسی لازم است مشخص گردد ظرفیت خط و در واقع مهمتر از آن دبی حجمی گازی که باید تصفیه گردد و نیز شرایط فرآیندی میباشد.

۱) هزینه سرمایهگذاری اولیه

سرمایهگذاری اولیه شامل دو بخش:

الف) هزینه طراحی، تأمین تجهیزات ساخت داخل و خارج، هزینه سیویل، نصب و راهاندازی میباشد.

ب) هزینه (یا اضافه هزینه) سیستمهای جنبی مثل فن خروجی و الکتروموتور آن و تأمین هوای فشرده Cleaning کیسهها میباشد.

در این ارتباط با هزینههای قسمت (ب) اضافه هزینه فیلتر بگ هاووس و فیلتر هیبرید نسبت به الکتروفیلتر منظور میگردد. افت فشار دو سر یک الکتروفیلتر حدود ۲.۵ میلیبار در فیلتر بگەاووس معمولاً بین ۱۵-۱۲ میلیبار و در فیلتر هیبرید حدود ۷ میلیبار میباشد، افت فشار فوق به همراه افت فشار داکتهای ارتباطی هدفن را تعیین میکند. هدفن و دبی گاز، بزرگی فن، توان مصرفی و توان الکتروموتور مورد نیاز را مشخص میکند.

در بررسی انجام شده برای کوره ۳۰۰۰ تنی با emission مجاز ۳۰mg/nm^۳ هزینه سرمایهگذاری اولیه برای فیلتر بگهاووس حدود ۳۵% بالاتر از الکتروفیلتر و این هزینه برای فیلتر هیبرید حدود ۳۰% بالاتر از الکتروفیلتر میباشد.

۲) هزینه تعمیر و نگهداری

هزینه تعمیر و نگهداری به طرح و کیفیت تجهیزات انتخاب، ساخته و نصب شده و به بهرهبرداری بستگی دارد بهعنوان یک متوسط برآورد هزینه تعمیر و نگهداری میتواند بهصورت زیر باشد:

الف) الکتروفیلتر، با فرض تعویض یک سری صفحات جمع کننده، الکترودهای تخلیه، یک دست ترانس رکتیفایر و با منظور نمودن هزینههای تعمیرات جزئی طی ده سال

هزینه سالانه حدود ۷۰۰،۰۰۰،۰۰۰ ریال پیشبینی میگردد.

ب) فیلتر بگهاووس با فرض تعویض یک دست کیسه، Valve و Cage در هر دوره چهار ساله

ج) فیلتر هیبرید با فرض تعویض یک دست کیسه، Cage , Valve در هر دوره ۵ ساله و یک دست ترانس، صفحات جمع کننده و تخلیه در هر دوره ۱۰ ساله

هزینه سالانه حدود ۱،۱۰۰،۰۰۰،۰۰۰ ریال پیشبینی میگردد.

۳) هزینه بهرهبرداری

هزینه بهرهبرداری عمدتاً هزینه برق مصرفی فیلتر، هزینه برق مصرفی فن و کمپرسور هوای فشرده برای فیلتر بگهاووس و فیلتر هیبرید میباشد: توان تقریبی برق مصرفی برای ۳ نوع فیلتر برای یک کوره ۳۰۰۰ تنی با طرح مشخصی بهشرح زیر بوده است (یادآور مینماید که توان مصرفی برای هر کدام از ۳ فیلتر تابع حجم گاز و برای فیلتر الکتریکی علاوه بر آن تابع emission) نیز میباشد).

الف) الکتروفیلتر

توان مصرفی فیلدهای الکتریکی، موتورهای ضربه زن، هیترمقرهها ۳۶۵kw توان مصرفی موتور فن ناشی از افت فشار فیلتر ۶۰kw/۴۲۵kw جمع توان مصرفی

ب) فیلتر بگهاووس

توان مصرفی کمپرسور هوای فشرده، شیرهای برق ۵۷kw توان مصرفی موتور فن ناشی از افت فشار فیلتر ۳۷۵kw/۳۱۸ جمع توان مصرفی

ج) فیلتر هیبرید

تولید مصرفی فیلدالکتریکی، موتورهای ضربهزن هیتر مقرهها ۱۲۰kw توان مصرفی موتور فن ناشی از افت فشار فیلتر ۱۷۰ توان مصرفی کمپرسور هوای فشرده و شیرهای برقی ۳۰/۳۳۰kw جمع توان مصرفی

● جمع هزینهها برای یک دوره ده ساله

با فرض اینکه استهلاک سرمایهگذاری اولیه دهساله در نظر گرفته شود مقایسه جمع هزینه تقریبی سرمایهگذاری، تعمیر و نگهداری و بهرهبرداری ۳ نوع غبارگیر برای یک دوره ده ساله برای یک طرح خاص به شرح زیر میباشد:

● هزینه بهرهبرداری

هزینه بهرهبرداری عمدتاً هزینه برق مصرفی فیلتر، هزینه برق مصرفی فن و کمپر سور هوای فشرده برای فیلتر بگهاووس و فیلتر هیبرید میباشد: توان تقریبی برق مصرفی برای ۳ نوع فیلتر برای یک کوره ۳۰۰۰ تنی با طرح مشخص به شرح زیر بوده است (یادآور مینماید که توان مصرفی برای هر کدام از ۳ فیلتر تابع حجم گاز و برای فیلتر الکتریکی علاوه بر آن تابع emission نیز میباشد):

الف) الکتروفیلتر

توان مصرفی فیلدهای الکتریکی، موتورهای ضربهزن، هیترمقرهها ۳۶۵kw توان مصرفی موتور فن ناشی از افت فشار فیلتر ۶۰kw/۴۲۵kw جمع توان مصرفی

ب) فیلتر بگهاووس

توان مصرفی کمپرسور هوای فشرده، شیرهای برق ۵۷kw توان مصرفی موتور فن ناشی از افت فشار فیلتر ۳۷۵kw/۳۱۸ جمع توان مصرفی قابل ذکر است در بررسی و مقایسه فوق هزینه ناشی از اثرات نقطه فیلترهای الکتریکی در انتشار غبار در زمان توقف و راهاندازی کوره و یا مواد خام که میتواند مثلاً به جهت تعویق در راهاندازی فن و یا شروع بارگیری کوره در ساعت مشخص باعث کاهش تولید گردد و هزینه سایر تبعات مشکل فوق در این بررسی منظور نگردیده است.

● جمعبندی:

همانطور که از توضیحات ارائه شده مشخص میباشد به لحاظ معیارهای زیست محیطی، فیلتر هیبرید و فیلتر بگهاووس انتخاب مناسبی میباشند. در حالی که اگر معیارهای اقتصادی تعیین کننده باشد الکتروفیلتر مناسبتر خواهد بود. در عین حال برای کارخانجاتی که در نزدیکی شهرها و محل سکونت و محل تردد مردم واقع شدهاند مسائل زیست محیطی بر مسائل اقتصادی اولویت خواهد داشت.

در ارتباط با تجهیزات غبارگیر برای تصفیه گازهای خروجی از خنککن کلینکر، گاز CO و در نتیجه قطع برق بهخاطر آن وجود ندارد، مشکل عملکرد برج خنککن و تغییر دما و رطوبت موضوعیت ندارد و راهاندازی و توقف کوره و آسیاب شرایط گاز ورودی به فیلتر خنک کن را تغییر قابل توجهی نمیدهد.

تهیه و تنظیم: کار گروه فنی احداث صنعت

منبع : ماهنامه صنعت سیمان

نمایندگی زیمنس ایران فروش PLC S71200/300/400/1500 | درایو …

دریافت خدمات پرستاری در منزل

پیچ و مهره پارس سهند

تعمیر جک پارکینگ

خرید بلیط هواپیما

ایران رهبر انقلاب مجلس شورای اسلامی شورای نگهبان مجلس حسن روحانی صادق زیباکلام دولت دولت سیزدهم انتخابات مجلس انتخابات مجلس دوازدهم

تهران قوه قضاییه هواشناسی بارش باران شهرداری تهران پلیس قتل سیل سازمان هواشناسی سلامت زلزله وزارت بهداشت

سایپا خودرو بانک مرکزی قیمت دلار قیمت طلا قیمت خودرو بازار خودرو مسکن بورس گاز حقوق بازنشستگان ایران خودرو

نمایشگاه کتاب کتاب نمایشگاه کتاب تهران دفاع مقدس حج تلویزیون سینمای ایران تئاتر نمایشگاه بینالمللی کتاب تهران رضا عطاران سریال سینما

وزارت علوم دانشگاه تهران

رژیم صهیونیستی اسرائیل غزه فلسطین جنگ غزه حماس آمریکا روسیه افغانستان نوار غزه اوکراین طوفان الاقصی

استقلال فوتبال فولاد خوزستان پرسپولیس مهدی طارمی لیگ برتر رئال مادرید فولاد باشگاه استقلال لیگ برتر ایران لیگ برتر فوتبال ایران بازی

اینترنت شفق قطبی تبلیغات نوآوری ایلان ماسک ناسا اپل

کودک سلامت روان رژیم غذایی ویتامین شیر فشار خون تجهیزات پزشکی افسردگی بارداری