جمعه, ۱۵ تیر, ۱۴۰۳ / 5 July, 2024

مجله ویستا

نتایج حیرتانگیز اندازهگیریهای متعارف خمیدگی شافت غلطک نگهدارنده

از موارد مشخص میتواند اشکال در مواد نسوز، شکاف خوردن پوسته، موضوعات مکانیکی در ارتباط با تایرها یا سیستم نصب آنها، مسائل مربوط به راهبری کوره و آخرین مورد، اما نه الزاماً کم اهمیتترین آن، مسائل مربوط به نگهدارنده غلطک باشد. از آنجائی که هزینه رسیدگی به هریک از این مشکلات یا ترکیبی از آنها، همراه با اتلاف محصول، هزینه تعویض پوسته را افزایش میدهد، بنابراین نقش تصمیمگیری روشن میشود. کل مسائل مربوط به کارخانه یا شرکت، لحظه تصمیمگیری را تعیین میکند.

● رویکرد آزمایشگاهی

برخلاف بیشتر مسائل مربوط به لنگی بدنه کوره، اثرگذاری آن بر روی غلطکها میتواند با یک وسیله اندازهگیری ساده تعیین گردد. اگرچه وسیله اندازهگیری ساده است ولی تفسیر نتایج میتواند ایجاد سردرگمی نماید. زیرا مواردی را میتوانند انعکاس دهند که به لنگهای بدنه و به خمیدگی شافت ارتباطی ندارند. گرچه کارشناسان مرتبط با بخش سرویسدهی همواره نسبت به این موضوعات واقف شدهاند، تجربه نشان میدهد که این دانش فراگیر نیست، نمونهای از این وضعیت در شرح ذیل مورد بررسی قرار میگیرد.

● بررسی موردی

از آنجائی که مشکلاتی در رابطه با شافت وجود داشت، یکسری سنسور دائمی در کارخانه نصب شد. هدف از این اقدام نظارت مستمر بر خمیدگی شافت بود تا تأثیر خمیدگیهای پوسته را که از ناموزون بودن درجه حرارت پوسته ناشی میشود، ارزیابی کند. وقتی صدای آلارم شنیده میشد، خمیدگی ظاهری شافت به اندازه یک میلیمتر بود. در حالیکه این تقریباً ۳ برابر اندازه حداکثر مقدار مجاز معمولی میباشد. به این ترتیب شکستن شافت تعجبآور نخواهد بود و شاید هم قابل انتظار باشد. توصیههای سازندگان در اینباره تغییر کرد و سبب ارائه پیشنهادی گردید مبنی بر اینکه غلطکها و شافتهای جدید بزرگتری باید نصب شود. این پیشنهادات، به لحاظ پیامدی که داشت، حیرتآور بود. تأیید سریع اندازهگیریها با استفاده از تجهیزات قابل حمل بهزودی ادامه ماجرا را روشن کرد. قبل از شرح روش اندازهگیری و روش ارزیابی با مطالعه موردی که به آن اشاره شد، یک تعریف مشخص از خمش شافت غلطک در اینجا باید مورد توجه قرار گیرد. اندازهگیری تا حدودی فقط شامل تغییر خمیدگی شافت میشود. نظر به اینکه وزن کوره هرگز از روی غلطک برداشته نمیشود، (با این شرط که بین تایرها و غلطک تماسی برقرار باشد) خمیدگی ناشی از وزن، یکنواخت است و قابل رؤیت نیست. آن چیزی که تا حدودی تشخیص داده میشود، تغییر در وزن تحمل شده در اثر خمیدگی در پوسته کوره میباشد. در نتیجه وقتی که خمیدگی روی غلطکها قرار میگیرد فشار وارده به حداکثر و وقتی که ۱۸۰ْ از غلطکها فاصله میگیرد به کمترین حد خود میرسد.

شکل (۱) به این معنی است که نتایج نوسان خمیدگی شافت یک ویژگی سینوسی دقیقاً برابر با یک دور پوسته دارد.

● تعیین میزان خمیدگی غلطک

لنگهای احتمالی میتوانند شکلهای پیچیدهای در طول محور کوره داشته باشند. برای فهمیدن بهتر این قضیه شکل (۱) یک لنگ تکی را روی ایستگاه وسطی کوره نشان میدهد. دستگاه اندازهگیری در شکل (۲) نشان داده شده است.

دستگاهی که برای این اندازهگیری بهکار رفت شامل یک کیت ابزار عمومی همراه با سنسورهای اندازهگیری فاصله از نوع گردابی است که توسط یک شرکت سوئیسی به نام Tom Tom - Tools تهیه شده است (شکلهای ۳و۴)

جعبه لوازم عمدتاً شامل مبدل چهار کاناله، سنسورهای مختلف با پایههای مغناطیسی و کابل میباشد. (شکل ۴). سنسورهای با دقت زیاد بدون تماس با سطح کار میکنند، از اینرو زبری و آلودگیهای همراه با گرد و خاک، زنگارها و روغن روی اندازهگیری تأثیری ندارد، مبدل، قابلیت اتصال به هر نوع PC به وسیله USB را دارد و احتیاجی به منبع قدرت اضافی ندارد. استفاده از این دستگاه آسان بوده و بهطور خاص برای اندازهگیری مداوم تجهیزات با عملکرد کامل و در یک محیط سخت شبیه به کارخانه سیمان طراحی شده است.

● نتایج

نمونه ۱ (شکل ۵) در یک فرکانسی که ۱۰ بار در ثانیه میخواند گرفته شده و نمونه دوم در یک فرکانسی که ۱۰۰ بار در ثانیه میخواند امتحان گردید (شکل ۶)، نمونهای که با نرخ نمونهبرداری بالاتر میباشد یک تصویر خیلی واضحتری را از آنچه که در حال رخ دادن است ارائه میدهد. ابهام در اطلاعات مرتبط با منحنی ناشی از ترکیب ناهمواری سطح و لرزش میباشد.

شکل موج سینوسی مورد انتظار به روشنی وجود دارد و دامنه آن در محدوده ۱mm میباشد (سه بار بزرگتر از حداکثر مقدار مجاز و حداقل مطابق با یک OEM) بنابراین این اندازهگیریها بهنظر میرسد که یافتههای اولیه طرح را تائید میکنند اگرچه مدت زمان موج سینوسی با زمان یک چرخش پوسته مطابقت ندارد. یک موج سینوسی دوم در این دادهها مخفی است.

(شکل ۷و۸) به منظور دستیابی به یک موج سینوسی مناسب یک روش تنظیم منحنی نیاز است که با گرفتن دادههائی از یک چرخش کامل کوره و به دنبال آن ایجاد یک منحنی درجه سوم از آن میسر میشود. پس این موج سینوسی به وجود آمده براثر پوسته بوده و نشاندهنده دامنه تغییر خمیدگی شافت میباشد. در آن صورت محدودههای آن قابل دیدن است که از ۱/۰ تا ۲/۰ میلیمتر میباشد و به سختی تا یک سوم از حداکثر مقدار مجاز میرسد. با یک بررسی دقیقتر روی موج سینوسی که مستقیماً به وسیله نمودار دادهها به نمایش درآمده است، دیده میشود که دوره تناوب موج سینوسی با یک دور چرخش غلطک مطابقت دارد. بنابراین دامنه نوسان آن، معیاری از میزان خوردگی غلطک میباشد.

آنچه که این مورد را ویژه میسازد و آنچیزی که باعث سوء تفسیر شده، غیرقابل انتظار بودن میزان خوردگی غلطک میباشد. اکثر مواقع موج خمیدگی شافت غالب است و موج ثانویهای که روی موج اول منطبق شده کمتر است. فقط یکی از ۶ تا غلطکهای اندازهگیری شده در این کوره، این منحنی بیش از حد ”نرمال“ را حاصل کرد (شکل ۹).

به دلیل کوچک بودن دامنه نوسان، یقیناً یافتن آن مشکل است اما شکل (۹) چگونگی قرار گرفتن موج سینوسی دوم روی شکل موج با فرکانس بزرگتر که مربوط به خرابی غلطک میباشد را نشان میدهد. کاهش دادن دادهها بهطوری که فقط حاوی اطلاعات مربوط به یک دور چرخش غلطک گردد و سپس گنجاندن دادهها در یک چند جملهای درجه سوم، مفهوم متداول خرابی غلطک را بهدست خواهد داد.

برای ۵ غلطک دیگر از این کوره عکس این قضیه صحیح است، بهطوری که تغییر شکل شافت را فقط بعد از تحلیل عمدهٔ دادهها میتوان تفسیر کرد.

با اینکه بدترین غلطک در این کوره ۶/۲ mm خوردگی داشت (شکل ۱۰) اما هنوز هم تغییر روی خمیدگی شافت تنها عدد ۰/۱mm میباشد. در نتیجه یک اطمینان کیفی بهتر از غلطکها باید پیشنهاد شود.

● نتیجهگیریها

علت احتمالی مربوط به مسائل غلطک ممکن است بیشتر به بد ساختن غلطکها ارتباط داشته باشد تا تغییرات خمیدگی شافت که ناشی از نوسانات حرارتی است.

توصیه مناسب سنگ زدن در محل کار غلطکها برای تصحیح بهجای درخواست برای نصب غلطکهای جدید بزرگتر در این طرح خاص نتیجه مطلوبی داشت. مطالعات دیگر حاکی از آن است که شرایط تراز بودن و انحراف غلطک هم میتواند در تغییرات نامتقارن روی خمیدگی شافت با اندازهگیری چندین نقطه در سطح غلطک منعکس شود.

کورههای قدیمیتر که هنوز هم با غلطکهای ریختهگری شده کار میکنند اولین نمونههای مورد آزمایش برای این نوع تحلیلها میباشند. هر چند غالباً مورد بیاعتنائی یا توجه سطحی قرار گرفتهاند اما اندازهگیری تغییر خمیدگی شافت، بخش مفیدی از یک تحلیل مکانیکی کوره میباشد.

مترجم: داوود جهانبخش، کارشناس شرکت سیمان آباده

منبع: ZKG.۷.۲۰۰۷

منبع: ZKG.۷.۲۰۰۷

منبع : ماهنامه صنعت سیمان

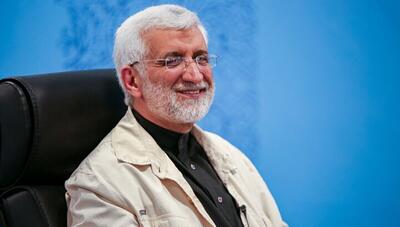

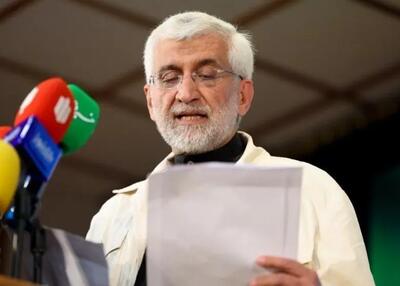

انتخابات انتخابات ریاست جمهوری انتخابات ریاست جمهوری 1403 مسعود پزشکیان سعید جلیلی ایران انتخابات ریاست جمهوری چهاردهم انتخابات ریاست جمهوری ۱۴۰۳ دولت مناظره سیاست مناظره انتخاباتی

تهران هواشناسی شهرداری تهران اربعین سازمان غذا و دارو قتل پلیس سلامت فضای مجازی وزارت بهداشت تب دنگی

دولت سیزدهم سهام عدالت بیت کوین قیمت دلار خودرو قیمت طلا مسکن قیمت خودرو قیمت سکه بازار خودرو حقوق بازنشستگان دلار

محرم الناز شاکردوست تلویزیون بازیگر سینما کتاب سینمای ایران رسانه ملی تئاتر

دانش بنیان کنکور ۱۴۰۳ ماهواره

آمریکا فلسطین انگلیس رژیم صهیونیستی غزه جنگ غزه روسیه جو بایدن دونالد ترامپ حزب الله لبنان چین فرانسه

فوتبال پرسپولیس یورو 2024 استقلال باشگاه پرسپولیس علیرضا بیرانوند سپاهان ترکیه کریستیانو رونالدو نقل و انتقالات لیگ برتر لیگ برتر باشگاه استقلال

هوش مصنوعی سامسونگ گوگل دوربین نمایشگاه الکامپ اینستاگرام اپل عیسی زارع پور

خواب دیابت سرطان پارکینسون افسردگی قهوه اضطراب سیب زمینی

![برخی دوستان میگویند مذاکره فقط با آمریکا و اروپا نیست، ۲۰۰ کشور در دنیا وجود دارد؛ تحریمهای آمریکا را آن ۲۰۰ کشور گوش میکنند / از عراق نزدیکتر داریم؟ دولت عراق اگر پول ایران را بدهد، از نظر بانکی تحریم میشود / هند میگوید، چون تحریم هستید ما نمیتوانیم با شما کار کنیم؛ چین هم همین حرف را زده / از زمان قطعنامه ۱۹۲۹ [در دوره جلیلی]، بببینید قیمت دلار و فروش نفتمان چطور شد](/news/u/2024-07-04/entekhab-upe43.jpg)