سه شنبه, ۱۸ اردیبهشت, ۱۴۰۳ / 7 May, 2024

مجله ویستا

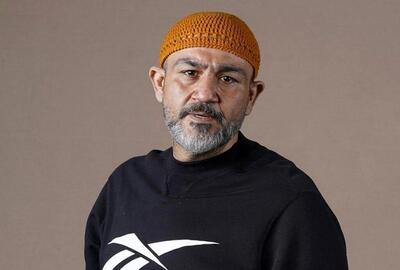

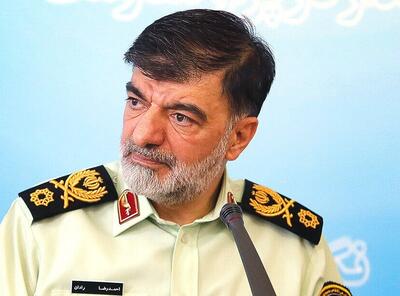

گفتوگو با محمدرضا بابایی مدیرعامل شرکت کمکفنر ایندامین سایپا

واژه ایندامین از نام فرزندان رضا ساربانها بنیانگذار اصلی این شرکت گرفته شده: نیما و دنیا. اگر نیما و دنیا را از انتها به ابتدا بخوانید، ایندامین خوانده خواهد شد.

ایندامین در کیلومتر ۱۴ جاده مخصوص تهران-کرج واقع است، ۴۰۰ نفر پرسنل و بیش از ۱۶ هزارمترمربع وسعت دارد. مدتها تحت لیسانس شرکت آرمسترانگ انگلستان تولید میکرد. پس از آن مدتی با شرکت Tenneco به عنوان شریک تجاری همکاری کرد که به علت امریکایی بودن این شرکت و گسترش تحریمها، این همکاری متوقف شد. از آن پس ایندامین بیشتر با خرید دانش فنی و ماشینآلات روز کمکفنرسازی، براساس مهندسی معکوس به تولید انواع کمکفنر میپردازد.

عمده فعالیت تولیدی ایندامین (۸۵ درصد) تأمین قطعه برای شرکتهای سایپا، پارسخودرو، زامیاد و سایپایدک است و بخش بازارهای یدک و ۱۲۰ نمایندگی فروش این شرکت در سراسر کشور ۱۵ درصد سهم دارد. علاوه بر این، ایندامین تأمین کمکفنرهای سنگین واگنهای شرکت قطارهای مسافربری رجا را نیز به عهده دارد و به عبارتی تنها تولیدکننده این محصول در خاورمیانه است. در حال حاضر ۵۷ درصد سهام ایندامین متعلق به سایپا، ۱۵ درصد متعلق به آقای شیرزاد و همسرش خانم هرمزی (سهامداران اولیه شرکت) و ۲۸درصد متعلق به سهامداران بورسی است.

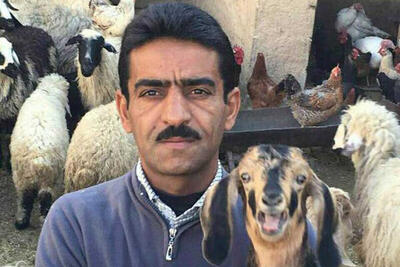

محمدرضا بابایی چهار سالی است که سکانداری ایندامین را بهدست گرفته و در این مدت منشأ تحولات شگرفی در این شرکت شده است که مهمترین آنها ارتقای سطح کیفیت کمکفنرها، افزایش قابل توجه رضایتمندی مشتریان، سودآور شدن شرکت و تداوم روند صعودی سودآوری و افزایش کمّی و کیفی سطوح نیروی انسانی سازمان است (۱۵درصد افزایش کمّی در سال). یکی دیگر از اقدامات ارزنده بابایی، کاهش برگشتیهای شرکت از ۲۳درصد به ۵/۴ درصد بوده است.

ایندامین یکی از معدود شرکتهایی است که هر روز صبح رأس ساعت ۶:۴۵ جلسه کاری مدیرعامل با معاونان و مدیران و کارشناسان در آن برگزار میشود. به مناسبت تحولات مثبتی که در چند سال اخیر در ایندامین صورت گرفته است، با محمدرضا بابایی مدیرعامل جوان این شرکت گفتوگویی انجام دادهایم که خلاصه آن در پی میآید.

▪ آیا تعمدی در استفاده از برند ایسام ( (ISAMبه جای ایندامین بود؟

ـ ایسام در واقع مخفف Indamin Shock Absorber Manufacturer است. میدانید که کیفیت یکشبه اتفاق نمیافتد و یکشبه هم از بین نمیرود. نام ایندامین مدتی بود که در بازار ضعیف شده بود. وقتی به تعمیرگاه مراجعه میکردید، تعمیرکار میگفت ایندامین نخرید! لازم بود کاری کنیم تا این نام دوباره احیا شود. از سوی دیگر، نام ایندامین یک برند قدیمی و دیرین با عقبهای ۴۰ ساله است؛ نباید باعث محو شدن این نام میشدیم. بنابراین آمدیم ابتدای این کلمات انگلیسی را که به آن اشاره شد، گرفتیم و برندی به نام ایسام ساختیم و گفتیم که ما علاوه بر ایندامین یک نام تجاری دیگر نیز داریم. کمکفنرهایمان را با نام ایسام تولید میکنیم، خودمان را احیا میکنیم، کیفیتمان را ارتقا میدهیم و بعد از مدتی دوباره ایسام را کمرنگ میکنیم و به نام تجاری ایندامین برمیگردیم. اما در نظر داشتیم که کیفیت را یکشبه نمیتوان عوض کرد؛ کیفیت حاصل نگرش کلیه اجزای سازمان است. هر کس که یونیفرم ایندامین بر تن میکند، از نگهبان حراست تا نیروی خدماتی رستوران همه دست در دست هم میگذارند و زنجیرهای را میسازند که شکلدهنده نام ایندامین است. اگر یکی از حلقههای زنجیر بد یا ضعیف عمل کند، نام ایندامین به همان میزان شکننده میشود. ما مجبور بودیم این تغییر برند را انجام دهیم.

▪ یعنی اعتقاد دارید تغییر نام تجاری مکملی است بر اثربخشی بهبود کیفیت محصولات؟

ـ دقیقا همین طور است. ما با تعمیرکارانی کار میکنیم که تصمیمگیرنده و تأثیرگذار هستند. اگر نتوانیم با ارائه محصول خوب، فکر آنها را تغییر دهیم و نگرش و درکشان را از محصول عوض کنیم، بهطور قطع مشتری محصول ما را پسند نخواهد کرد. تغییر فکر و نگرش تعمیرکاران بسیار مشکل است و ما توانستیم با ارتقای سطح کیفیت و تغییر نام در بازار به این مهم دست پیدا کنیم. در حال حاضر برگشتی ما حدود ۵/۴ درصد است که البته با استاندارد جهانی (۲درصد) هنوز فاصله داریم. سطح برگشتی ۲ درصد، جایی است که رضایتمندی مشتری حفظ میشود. امروز دیگر نمیتوان با تهدید، مشتری را مجاب کرد که کالای ایرانی بخرد. نمیتوانید با کار ژورنالیستی و مطبوعاتی و شعار " فرد ایرانی، قطعه ایرانی" مشتری را برای خرید قطعه خاصی متقاعد کنید. امروز باید در جهت نیازمندی مشتری قدم برداشت. این حرکت نیز وقتی شکل میگیرد که هم نیروی متخصص و ماشینآلات لازم را داشته باشیم و هم تبادل کارشناسان (بین شرکتهای گیرنده و دهنده فناوری) صورت گیرد. امروز دیگر خرید ماشینآلات هنر نیست؛ هنر این است که دانش تولید قطعه را وارد کنید. خوشبختانه امروز در ایندامین در کنار خرید ماشینآلات به دانش تولید نیز دسترسی پیدا کردهایم.

▪ در حال حاضر رقبای عمده شما کی و کجا هستند؟

ـ ما دو رقیب خیلی حرفهای داریم: یکی شرکت فراوری ساخت در رشت و دیگری شرکت کوشاوران در اراک. این دو رقیب الحق و الانصاف برای تولید کمکفنر سرمایهگذاری خوبی کردهاند.

▪ مشتریشان باید اغلب ایرانخودرو باشد؟

ـ هم به گروه ایرانخودرو و هم به گروه سایپا محصول میدهند. اما نقطه ضعفی که این دو کمکفنرساز دارند این است که آنها کل پروسه تولید را در اختیار ندارند، به عبارتی بیشتر CKD و SKD کار میکنند، مونتاژ قطعات برای تولید کمکفنر انجام میدهند.

▪ از کجا قطعه تأمین میکنند؟

ـ بیشتر از منابع آسیایی مانند چین خرید میکنند؛ درحالی که تا دو سه سال گذشته اغلب از منابع ترک خرید میکردند. با توجه به فشارهای سیاسی و اقتصادی که در سالهای اخیر بر کشور وارد شده، در عمل شرکتهای CKDکار و SKDکار با محدودیت مواجه شدهاند اما ایندامین دارای این مزیت است که کل پروسه تولید از ابتدا تا انتها را در اختیار دارد.

با افتخار خدمت شما عرض میکنم که در مدت چهار سال اخیر از بابت نرسیدن مواد اولیه و قطعات و ابزارهای تولید، حتی یک دقیقه خطمان نخوابیده است.

▪ مواد اولیه شما همه از داخل تأمین میشود؟

ـ ۳۵ درصد از مواد و قطعات حساس مثل کاسهنمدها، قطعات پلیمری و مواد خاص را از خارج تأمین میکنیم، از کشورهای ایتالیا، فرانسه، انگلستان، ترکیه، کره، چین و تایوان. کار مهمی که سال گذشته توانستیم انجام دهیم این بود که وقتی دیدیم دولت در محدودیت است، خرید لوله و برخی قطعات فولادیمان را از خارج قطع و آنها را از داخل تأمین کردیم، یعنی در سال ۱۳۸۵ حدود ۳۸۰ میلیون تومان صرفهجویی ارزی داشتیم. این صرفهجویی تنها با قطع خرید مواد اولیه لوله و میلگرد از ایتالیا و ترکیه و تأمین آنها از فولادسازهای داخلی از جمله پروفیل ساوه حاصل شد. این اقدام علاوه بر صرفهجویی به افزایش اشتغال داخلی نیز کمک کرد.

▪ این اقدام به قیمت افت کیفیت محصولاتتان تمام نشد؟

ـ ما استانداردهای کیفی داریم که هم خودمان و هم تأمینکنندگانمان موظف به رعایت آنها هستیم. بد نیست خدمت شما عرض کنم که این اقدام (قطع خرید از خارج و تأمین داخل) را یکباره انجام ندادیم. در طول شش سالی که این پروژه را پیش میبردیم، سال گذشته به این نتیجه رسیدیم که شرکتهای پروفیل ساوه و فولاد آلیاژی یزد میتوانند کیفیت مورد نیاز ما را تأمین کنند و استانداردهای مورد نظر را بگذرانند. ما یکباره تصمیم به چنین اقدامی نگرفتیم. میدانید وقتی تیراژ تولید بالا میرود، کیفیت تحت تأثیر قرار میگیرد. این قطعهسازان ابتدا در تیراژ کم توانستند کیفیت لازم را تولید کنند؛ وقتی تیراژ را هم بالا بردیم، دیدیم که میتوانیم کل نیازمان را از آنها تأمین کنیم.

▪ ممکن است شبهاتی در بعضی موارد برایتان پیش بیاید که من توضیح میدهم.

ـ اگر بپرسید پروانه بهرهبرداری ایندامین ۸۵۰هزار عدد محصول است، پس چطور یک میلیون و ۷۰۰هزار قطعه تولید میکند؟ مگر شما گلوگاه ندارید؟ من میگویم بله، گلوگاه هم داریم، اما گلوگاههای خاص مانند فعالیتهای یدی را به بیرون واگذار کردیم. ما تا پایان سال ۱۳۸۶ یک میلیون و ۷۰۰هزار عدد کمکفنر تولید خواهیم کرد و هدف ما در سالهای ۱۳۸۷ و ۱۳۸۸ به ترتیب تولید یک میلیون و ۹۰۰هزار و دو میلیون و ۵۰۰هزار قطعه است. خط آبکروم ما گلوگاه خیلی مهمی بود. خط آبکروم موجود از هنگام راهاندازی در سال ۱۳۴۷ ، سرمایهگذاری دیگری در آن انجام نگرفته بود. سال گذشته رایزنیها را شروع کردیم. هیچکس در داخل کشور مایل به سرمایهگذاری روی این خط نبود. همکاران خود را به شرکت Tenneco (شریک تجاری ایندامین) فرستادیم. آنها توانستند با مطالعه و الگوبرداری از خطوط آنها، یک خط کروم راهاندازی کنند. این در حالی بود که خط کروم ما پیش از آن مهمترین گلوگاهمان بود و نمیتوانستیم برای آن برونسپاری داشته باشیم. ما سال گذشته توانستیم براساس دانش فنی شرکت Tenneco خط جدید آبکروم را با سرمایهگذاری ۸۰۰هزار دلار راهاندازی کنیم.

▪ بنابراین خط کروم را از Tenneco خریدید؟

ـ راهاندازی و نصب این خط را کارشناسان داخلی ایندامین انجام دادند اما برخی قطعات مکانیکی و الکتریکی را مطابق قرارداد از آنها خریداری کردیم. هدایت و طراحی پروژه و نصب و راهاندازی خط در اختیار خودمان بود و به صورت پیمانی برخی مراحل را به شرکتها و پیمانکاران واگذار کردیم. این اقدام هم در عمل بالغ بر یک میلیون دلار صرفهجویی ارزی همراه داشت. این خط قابلیت کروم کاری یک میلیون عدد میل پیستون در سال را دارد و با احتساب ۵/۱ میلیون ظرفیت خط قدیم، ظرفیت آبکاری و کروم کاری به ۵/۲ میلیون قطعه در سال رسیده است.

▪ در یک شیفت؟

ـ نه در دو شیفت.

▪ علت اصلی وقوع این تحولات مثبت در ایندامین طی چند سال اخیر چه بوده است؟

ـ یکی از علتهای اصلی موفقیت و حرکت روبه جلو، وجود رقابت است. همانطور که عرض کردم ما رقبای قدرتمند و خوبی داریم. شرکتهای کوشاوران و فراوری ساخت که یکی با ۵ میلیون دلار و دیگری با ۷ میلیون دلار سرمایه پا به عرصه تولید کمکفنر گذاشتهاند. اگر این دو شرکت نبودند، بهطور قطع ما به این موفقیت دست نمییافتیم.

▪ اوضاع و احوال بازار کمکفنر در ایران چگونه است؟

ـ در شرایط کنونی حدود هفت میلیون کمکفنر نیاز بازار امروز است که چهار میلیون قطعه را این سه شرکت اصلی (ایندامین و دو شرکت رقیب) و البته تعدادی کارگاههای تولیدی کوچک، تولید میکنند. مابقی از خارج به طرق مختلف، رسمی و غیررسمی، وارد میشود که کیفیتهای متفاوتی هم دارند. خودرو در ایران برعکس اغلب کشورها که وسیلهای تفریحی و رفاهی محسوب میشود، وسیلهای است برای امرار معاش بنابراین خودروی داخلی ما و کمکفنری که روی آن نصب میشود باید متناسب با نیاز مصرفکننده داخلی باشد. منظورم بیشتر گروه مسافرکش هاست. ما باید متناسب جادههای کشور و نیازهای داخلی طراحی و تولید کنیم. ما این توان را متاسفانه تا چهار سال پیش نداشتیم اما امروز میتوانیم کمکفنرها را خودمان طراحی کنیم. با دانشکده خودروی دانشگاه علم و صنعت طی سه سال گذشته ارتباط برقرار کردیم. با استفاده از دو نرمافزار به نامهای آدام و آیدیال که براساس تفکر و نیاز خودروساز برنامهریزی شدهاند، میتوانیم کمکفنر را طراحی کنیم. با استفاده از این نرمافزارها حتی میتوانیم براساس نوع خودرو و نوع جاده، نوع کمکفنر را طراحی کنیم.

براساس تغییراتی که در بستر ایندامین ایجاد کردهایم، افتخار میکنیم که امروز میزان برگشتی ما به ۵/۴ درصد رسیده. شاید اگر شما دوستان نشریه اندیشهگستر سه سال و نیم پیش آمده بودید و از میزان برگشتیها میپرسیدید، خجالت میکشیدم؛ بالاخره شما هم مشتریان ما هستید. در آن زمان ما حدود ۲۳ درصد برگشتی داشتیم. در عمل مشتریان ما ناراضی بودند؛ در حالی که برطبق استاندارد جهانی میزان برگشتی باید حداکثر ۲درصد باشد. هدف ما تا پایان سال ۱۳۸۶ دستیابی به رقم ۳درصد برگشتی است. میدانید که وقتی بخواهید درصد خلوص را بالا ببرید، در مراحل خلوص بالا، کار بسیار دشوار است. هنگامی که میخواهید طلا بخرید، برای طلای ۸۹ درصد مبلغی پرداخت میکنید؛ طلای ۹۹ درصد هم بهطور قطع قیمت بالاتری دارد اما در درجههای خلوص بالاتر مثلا طلای ۹۸/۹۹ درصد، قیمت تصاعدی بالا میرود. علت این است که در درجههای خلوص بالا کار دشوارتری باید انجام گیرد و هزینه بیشتری باید پرداخت شود. برای ما هم کاهش برگشتی از ۲۳ درصد به ۱۸ درصد به مراتب راحتتر است تا رساندن ۵/۴ درصد به ۳ درصد. رسیدن به میزان برگشتی ۳ درصد بهیقین هزینه، مراقبت و دانش بیشتری را میطلبد.

ما در طول سه چهار سال گذشته فعالیتهای صنعتیمان را بدون سروصدا و هیاهو پیش بردهایم و به اعداد و ارقامی که دست یافتهایم افتخار میکنیم و به عزیزانی که پس از ما برکرسی ایندامین خواهند نشست میگوییم که بهبود این ارقام به انرژی فراوانی نیاز دارد. ما افتخار میکنیم که در طول چهار سال گذشته هر ساله ۱۵ درصد جذب نیرو داشتهایم. من رسالت خود را به عنوان یک سرباز صفر گروه سایپا بر سه معیار ایفا کردهام:

۱) اصلاح ساختار مالی

۲) اصلاح ساختار مهندسی و ماشینآلات

۳) اصلاح ساختار نیروی انسانی

این سه معیار سرلوحه فعالیتهایم بوده است. در زمینه نیروی انسانی، زمانی که عهدهدار این مسؤولیت شدم، میانگین تحصیلات شرکت دوم راهنمایی و میانگین سن ۴۸ سال بود. امروز میانگین تحصیلات ۹/۱۲ سال است و میانگین سن ۳۴ سال. طی چهار سال گذشته ۱۵۰ نفر را مطابق دو قانون کارهای سخت و زیان آور و بازنشستگی پیش از موعد تعدیل و در حدود ۱۳۵ نفر را استخدام کردیم. افرادی با انرژی و تحصیلات بالاتر جایگزین شدند. در بحث ماشینآلات، طی چهار سال گذشته با همکاری شرکت Tenneco در حدود ۴/۳ میلیون دلار ماشینآلات تخصصی کمکفنر خریداری کردیم. کمکفنر یک قطعه دینامیک است؛ ما برای اصلاح ساختار ماشینآلات و دانشفنیمان نیاز داشتیم با شرکتی که صاحب این دانش باشد، ارتباط برقرار کنیم. ما رسالت خود را در ایندامین، طراحی، مونتاژ و تست تعریف کردیم. کار یدی صرف را از شرکت خارج کردیم تا بتوانیم چیزی فراتر از میزان اسمی ظرفیت (۸۵۰هزار) یعنی یک میلیون و ۷۰۰هزار قطعه برای امسال تولید کنیم. کارهای یدی و گلوگاهها را برونسپاری کردهایم و کارهای مهندسی را در اختیار گرفتهایم. بنابراین برای دستیابی به این سه رسالت با شرکت Tenneco ارتباط برقرار کردیم و براساس استراتژی گروه سایپا که میبایست کمکفنرهای روز خودروسازی را پوشش میدادیم، برنامه تولید کمکفنرهای گزماتیک را دنبال کردیم؛ در حالی که کمکهای فنرهای قبلی ما اغلب روغنی بودند.

▪ چه شد که شرکت Tenneco را به عنوان شریک تجاری انتخاب کردید؟

ـ از حدود چهار سال پیش بود که تولید خودروی تندر۹۰ در کشور مطرح شد. از طرفی ما هم در جستوجوی یک شریک تجاری بودیم. با تعدادی از شرکتهای آسیایی و اروپایی مکاتبه کردیم. در بین این شرکتها ساپلایر کمکفنر برای پروژه ال۹۰ شرکت رنو را شناسایی کردیم کهTenneco بود. Tenneco شرکتی است که صددرصد سهامش متعلق به ایالات متحده امریکاست، تأمینکننده اصلی گروه رنو- نیسان محسوب میشود و حدود ۸۶ کارخانه در سراسر دنیا دارد؛ شرکتی بزرگ که آنها نیز به دنبال یک شریک تجاری در آسیا بهویژه در کشورهای ترکیه، روسیه و ایران بودند. ما با آنها مذاکره کردیم و آنها هم هر سه تولیدکننده اصلی کمکفنر در کشور را ارزیابی کردند: ایندامین، فراوری ساخت و کوشاوران که در نهایت ما انتخاب شدیم.

▪ اشکالی در مراوده و ارتباط با یک شرکت کاملا امریکایی وجود نداشت؟

ـ در سالهای ۱۳۸۰ تا ۱۳۸۲ کشور به سمتی پیش میرفت که از سرمایهگذاری خارجی استقبال زیادی میکرد و سرعت این سرمایهگذاری افزایش یافته بود. ما محدودیتی درباره امریکایی بودن شرکت نداشتیم. برای کشور مهم بود که صهیونیستها سهامدار شرکت نباشند. خط قرمز نظام در صهیونیستی بودن است، وگرنه امریکایی بودن به هیچ وجه خط قرمز محسوب نمیشود. از سمت آنها هم محدودیتی نبود تا ۱۴ ماه پیش که فهمیدند ۵۶ درصد سهام ما متعلق به گروه سایپاست و سایپا یک شرکت دولتی است. آن وقت بود که برای ما محدودیت ایجاد کردند.

اما آنها چون ساپلایر اصلی رنو- نیسان بودند و با رنوپارس هم ارتباط داشتند، خیلی علاقهمند بودند ارتباط با ما را حفظ کنند. بسیاری از شرکتهای مجموعه رنو در داخل کشور روی قطعاتی مانند موتور کار میکنند که صددرصد سهامشان امریکایی است. ما از ۱۴ ماه پیش با Tenneco دچار مشکل شدیم. Tenneco در خرید ماشینآلات بسیار بسیار حرفهای عمل کرد. این شرکت خط ما را به طور کامل صحهگذاری کرد، از "ب" بسم ا... تا "ت" تمت. در حوزههای مهندسی، کیفیت و زنجیره تأمین صحه گذاری شدیم. از طرفی اجازه داد تیم کارشناسی ما از کارخانههایشان بازدید کنند. اولین بازدید ما از Tenneco چین و بازدیدهای بعدی ما از کارخانههای مستقر در اسپانیا و بلژیک بود. این شرکت توسط سه مدیر اجرایی اداره میشد: مدیرعامل مستقر در اروپا، در امریکا و در حوزه افریقا که همه زیر نظر مدیریت هولدینگ مادر هستند. به عنوان مثال Tenneco بلژیک روزانه بیش از ۳۰هزار کمکفنر تولید میکند.

با ماشینآلاتی که در این مدت خریدیم، مدعی هستیم که خط چهارم ما کمکفنرهای گزماتیک را که نیاز روز بازار است، میتواند تولید کند. این کمکفنرها تا به امروز به صورت CBU برای خودروهای پژو ۲۰۶، تندر ۹۰ و حتی مزدا وارد میشود اما امروز ما میتوانیم تأمینکننده این نوع کمکفنر باشیم.

کمکفنرهای گزماتیک از نوع گازی – رولی است. در سال جاری موفق شدیم بهرغم محدودیتهایی که در سیستم بانکی کشور ایجاد شد (تحریمها و لغو اعتبارات بانکهای سپه و صادرات) به صورت حرفهای یک دستگاه رول کردن کمکفنر را از بلژیک وارد کنیم؛ به ویژه زمانی که هیچ مراوده و خط اعتباری با این کشور نداشتیم. بهیقین اگر امروز میخواستیم این دستگاه را بخریم به ما نمیفروختند. ما همه خریدهایمان را از شرکت Tenneco و سازندههایش قبل از این که با آنها دچار مشکل شویم، انجام دادیم. تا پایان امسال، دستگاه سختکن القایی که از یک شرکت آلمانی خریدهایم، وارد میشود. اسفندماه امسال کل ماشینآلات ایندامین که براساس دانش Tenneco خریداری کردهایم، نصب و راهاندازی میشود و هیچ کسری نخواهیم داشت و در عمل مدعی خواهیم بود که به حول و قوه الهی در کشور رقیب حرفهای نخواهیم داشت. البته من اعتقاد راسخی دارم که رقیب باعث تحولمان بوده؛ اگر ما رقیبان خوب و توانمندی نداشتیم، هیچگاه به دنبال سرمایهگذاری نمیرفتیم.

▪ در مورد اصلاح ساختارهای مالی شرکت صحبت نکردید.

ـ بله، ما تا چهار سال پیش بهسختی خریدارهای دیداریمان را پیش میبردیم. ما در سال حدود ۸۵ اعتبار اسنادی (LC) باز میکنیم و ۳۵ درصد مواد اولیهمان از این طریق از منابع اروپایی و آسیایی وارد میشود. تا سال پیش به علت خلف وعده بانکها در پرداخت ارزهای اعتباری و تسهیلات ریالی، مجبور بودیم خریدهایمان را به صورت نقدی و دیداری انجام دهیم اما امروز مفتخریم که با بانکی معتبر به نام ملت همکاری میکنیم. در هفتههای گذشته از آقای دکتر دیوان درهای مدیرعامل بانک ملت بهعنوان یک واحد نمونه صنعتی، لوح تقدیر مشتریان نمونه را دریافت کردیم، یعنی به لحاظ ساختارهای مالی در زمره شرکتهای سایپا، رایان سایپا و سازهگستر قرار گرفتهایم. این برای قطعهسازی که دارای سابقه برند و اعتبار نامناسبی بوده، اتفاق مهمی است. امروز ما یک ریال بدهی معوق به هیچ بنگاه اقتصادی و هیچ شریک تجاری نداریم. ما بالغ بر ۲۰۰ تأمینکننده داریم. در حالی که قراردادهای پرداخت ما ۹۰ روزه است، ما در یک دوره ۶۰ روزه حسابهایشان را تسویه میکنیم. این خطمشی را در گروه خودروسازی سایپا و در مجموعه خودروسازی کشور یک افتخار میدانیم.

از طرف دیگر در زمینه منابع انسانی به عنوان یک قطعهساز جزء و براساس تکالیف دولت خدمتگزار، وظیفه خود را جذب نیرو میدانیم. ما هر ساله حدود ۱۵ درصد جذب نیرو داشتهایم، نیروی جوان کارآمد و علاقهمند. اگر به من بگویید، بابایی در این چهار سال چه کار کردهای؟ به رغم وجود سه محوری که خدمتتان شرح دادم، میگویم یک کار مفید انجام دادهام و آن ایجاد اشتغال است. ۱۵ درصد در هر سال شغل ایجاد کردهایم. یک ضرب المثلی هست که کاشانیها استفاده میکنند و آقای قرائتی هم بارها آن را به کار برده؛ این مثل میگوید: در سراشیبی بشکه ۲۰۰ لیتری هم بامو میشود! ما معتقدیم که هنرمند کسی است که بی سروصدا در سربالاییها حرکت میکند. ما همه افتخار خود را در رسیدن به یک هدف میبینیم و آن ارتقای برند و نام تجاری ایندامین است؛ به طوری که مردم کشورمان آن را انتخاب اول خود بدانند. رسالت ما احیای نام ایندامین است؛ به نحوی که مردم با شنیدن نام ایندامین به یاد یک کمکفنر مرغوب بیفتند. این اتفاق رخ نمیدهد، مگر آن که کرامت انسانی و هویت افراد در سازمان را احیا کنیم و برای پرسنل شرکت ارزش قائل شویم. در طول این چهار سال هیچ فردی مجبور به ترک قطار ایندامین نبوده؛ آن ۱۵۰ نفری هم که بازنشسته شدهاند، عاشقانه رفتهاند. در داخل شرکت همدلی و همکاری خوبی وجود دارد؛ به طوری که کارکنان، شرکت را متعلق به خود میدانند.

ما هر روز رأس ساعت۶:۴۵ صبح به مدت ۱۵ دقیقه جلسهای با ۳۵ تا ۴۰ نفر از پرسنل داریم؛ پرسنلی که در حیطهکاریشان تصمیمگیرنده هستند. جملهای از امیر قبلی ایندامین (مدیرعامل سابق) نقل میکنم. او میگفت: اگر یک یقهسفید، یک مدیر تصمیمی بگیرد، اگر تصمیمش بجا نباشد، ضربات میلیون تومانی در پی خواهد داشت؛ ولی اگر یک کارگر تصمیم نابجایی بگیرد، ضرباتش هزار تومانی است. بنابراین ما خودمان را هر روز در این جلسات ارزیابی میکنیم تا ببینیم چقدر مطابق برنامه پیش رفتهایم و چقدر انحراف داریم. حضور ۴۰ نفر همکار تصمیمگیرنده در صبح اول وقت قبل از ورود کارگران به کارخانه اتفاق نمیافتد؛ مگر این که عاشقی و همدلی وجود داشته باشد. کارگر وقتی میبیند مدیر و معاون زودتر از او وارد کارخانه میشوند و برای پیشبرد کار، جلسه تشکیل میدهند، موقع کار و تولید احساس غیرت میکند. این یکی از رموز موفقیت داخلی ایندامین است.

به نظر من موفقیت گروه سایپا یک علت عمده دارد و آن این است که در گروه سایپا جزیرهای عمل نمیشود. من بیش از هشت سال است که در این گروه حضور دارم. به مجموعه شرکتهای گروه بهصورت یکپارچه نگاه میشود. علت دوم، نگرشهای دورهای و فصلی به عملکردها و مشخص کردن میزان انحرافات در هر دوره است. از طرف دیگر، کلاننگری مدیر ارشد گروه و اعضای هیئتمدیره باعث شده که هر یک از شرکتها در مسیری که همه در حال دویدن هستند، موقعیتی برای حفظ و بقای خود پیدا کنند. اوضاع ایندامین هم بر این حالت منطبق است.

ایندامین یکی از هشت شرکت سهامی عام گروه است. ارزش سهام ما در طول سه سال گذشته ثابت مانده و تغییر نکرده است. ارزش امروز هر سهم این شرکت ۱۹۰ تومان است و افتخار میکنیم که بالاترین قیمت هر سهم در میان شرکتهای سهامی عام گروه سایپا از آن ایندامین است. این موفقیت را مدیون سیاستگذاریهای دقیق، جامع و کامل مدیر ارشد گروه میدانیم. امروز جمعیت کشور حدود یک درصد جمعیت دنیاست و این باعث افتخار است که حدود ۲/۲ تولید خودروی جهان در ایران انجام میشود. پس میزان اشتغالی که کشور از صنعت خودروسازی کسب کرده، بسیار بالاست و در دنیا و منطقه به عنوان یک کشور خودروساز میتوانیم حرف برای گفتن داشته باشیم. در گروه سایپا هم بهعنوان یک بنگاه اقتصادی جذب نیرو و اشتغالزایی بهخوبی انجام گرفته. ما باید در دورههای چهارماهه، گزارش عملکرد خود را به مدیریت ارشد گروه ارائه کنیم. این موضوع باعث شده که ما هر روز (در جلسات صبحگاهی) خود را ارزیابی کنیم و انحرافات خود را بشناسیم و امروز بتوانیم با افتخار اعلام کنیم که به تمامی اهداف گروه برای شش ماهه اول سال (۱۳۸۶) دست یافتهایم.

یکی از موفقیتهایی که در سالهای اخیر در ایندامین به دست آمده، طراحی و تولید کمکفنرهای فوق سنگین برای راهآهن و متروست که در منطقه اقدامی بینظیر است. ما توان صادرات هم داریم اما به علت این که از هفت میلیون تقاضای بازار داخل، تنها چهار میلیون آن در کشور تولید میشود، هنوز به سمت صادرات پیش نرفتهایم. کمکفنرهای فوق سنگینی که برای قطار طراحی و تولید میشود، بهصورت عمودی نصب نمیشود بلکه به صورت نیمه افقی با زاویه ۴۵ درجه مورد استفاده قرار میگیرد. در این نوع کمکفنرها، نیروهای مختلف در جهتهای مختلف به آن وارد میشود بنابراین مواد اولیه، قطعات و طراحی آن باید به گونهای باشد که توان تحمل این نیروها را داشته باشد.

▪ چقدر از تولیدات ایندامین صرف برآوردن نیازهای گروه سایپا میشود و چقدر به امور ریلی و راهآهن اختصاص دارد؟

ـ حدود ۸۵ درصد نیاز گروه سایپا را ما تأمین میکنیم که شامل سایپا، زامیاد، پارسخودرو و سایپایدک است. گروه سایپا الباقی را از سایر رقبای خوب ما میگیرد. مابقی محصولات خود را به بازارهای یدک میدهیم. ۱۲۰ نماینده در سراسر کشور داریم که کمکفنرهای ما را توزیع میکنند.

▪ چند درصد از این ۸۵ درصد سهم پراید است؟

ـ اگر روزانه حدود ۱۴۰۰ پراید در سایپا تولید شود، کمکفنرهای ۹۰۰ دستگاه را ما تأمین میکنیم، یعنی روزانه ۳۶۰۰ کمکفنر پراید. ما روزانه حدود ۷۰۰۰ عدد کمکفنر تولید میکنیم. در ایندامین انبار محصول وجود ندارد و تولید شرکت برپایه فروش محوری است. هر تعداد کمکفنر تولید میکنیم، به همان تعداد فروش داریم و بودجه شرکت براساس بودجه فروش تنظیم شده است بنابراین انبار محصول را حذف کردهایم. انبار محصول را جلوی دفتر خودم فرض کردهام. به همکاران گفتهام که هر اندازه تولید میکنید، بیاورید جلوی دفتر من بریزید. ما Just in Time را تقریبا در ایندامین پیاده کردهایم. امیدوارم در سال آینده با راهاندازی خط چهارم، به تولید روزانه ۸۰۰۰ عدد برسیم. ما امسال توانستیم کمکفنرهای ریو و ال۹۰ را با موفقیت تولید کنیم.

▪ یعنی در حال حاضر ریویی که سایپا تولید میکند، کمکفنر ایندامین روی آن نصب میشود؟

ـ نه، هنوز به تولید انبوه نرسیده، ما مصرف یک روز خط ریو را تولید کردهایم و در حال مذاکره برای گرفتن مجوزهای لازم برای تولید انبوه هستیم.

▪ مجوز از کیا موتورز؟

ـ نه، از سازهگستر و سایپا که مشتریان ما هستند. بد نیست خدمت شما عرض کنم که کمکفنر ریو از نوع گازی- رولی (گزماتیک) است که با خرید ماشینآلات و دانش فنی توان تولید آن را داریم. کمکفنر پرایدی که امروز تولید میشود، روغنی است. برنامه داریم در سه ماه آینده کمکفنر گازی- رولی پراید را نیز تولید کنیم که کیفیت کمکفنرهای پراید را افزایش خواهد داد.

▪ کمکفنرهای گزماتیک و روغنی چقدر تفاوت قیمت خواهند داشت؟

ـ بین ۵۰۰ تا ۷۰۰ تومان افزایش قیمت دارد، ولی با کاهش ضایعات سعیمان این است که افزایش قیمت از ۵۰۰ تومان بالاتر نرود. ما توان تولید کمکفنرهای پژو۲۰۶ را هم داریم اما در سال جدید دو محصول قطعی خواهیم داشت: یکی ریو و دیگری کمکفنرهای گازی- رولی پراید. از طرف دیگر با شرکت رنو پارس در حال مذاکره هستیم تا کمکفنرهای تندر ۹۰ را تولید کنیم ولی با توجه به فشارهایی که بر شرکت Tenneco وارد شده، فعلا در این زمینه مشکلاتی وجود دارد. اگر این مشکل (امریکایی بودن Tenneco و عدم همکاری آن با شرکتهای دولتی ایران) نبود، ما الان ساپلایر اصلی تندر۹۰ بودیم. میدانید که کمکفنرهای این خودرو اکنون به صورت CBU وارد میشود. برای ما افتخاری است که بتوانیم کمکفنرهای تندر را تولید کنیم.

▪ آن دو شرکت رقیب نتوانستند با رنو پارس و Tenneco به توافق برسند؟

ـ هیچکدام نتوانستند. هر سه شرکت ارزیابی شدند و Tenneco ایندامین را انتخاب کردند اما به علت مشکلاتی که عنوان شد، هنوز کار اجرایی نشده است. اخیرا از طریق جناب مهندس قلعهبانی شرکتی در دبی به نام STC معرفی شده که نقش واسطه را ایفا کند. امریکاییها با آنها کار کنند و ما از طریق آنها میتوانیم پروژه تندر۹۰ را پیش ببریم. بهطور قطع هزینههای ما افزایش مییابد و قیمت تمامشده بالاتری خواهیم داشت اما برای کشور، گروه سایپا و ما باعث افتخار خواهد بود که بتوانیم کمکفنرهای تندر را تولید و عرضه کنیم.

در هر حال آقای مهندس، زمانی بیشترین نارضایتی مشتریان از محصولات سایپا مربوط به کمکفنر بود که امروز به نظر میرسد تا حدود زیادی این تصویر اصلاح شده و ایندامین رفتهرفته جایگاه خوبی در اذهان پیدا میکند.

شاید یکی از علتهای اصلی این است که ما در سه سال گذشته روی ارتقای کیفیت و رضایت مشتری به عنوان یک فرایند کاری سرمایهگذاری کردهایم. ما تیمهایی داریم متشکل از کارشناسان تضمین کیفیت و واحد مهندسی که به صورت هفتگی عازم مراکز استانها میشوند. به عنوان مثال یک تیم بهزودی عازم چهار استان خوزستان، هرمزگان، آذربایجان و اردبیل خواهد شد و هر هفته در یک استان فعالیت خواهد کرد. اعضای تیم در طول یک هفته تعمیرگاههای استان را ممیزی میکنند، با تعمیرگاهها و کارشناسان فنی ارتباط برقرار میکنند، مشکلات و نیازها را ارزیابی میکنند و به واحد مهندسی شرکت انتقال میدهند. این ارتباط و انتقال دانش بهتدریج باعث شناسایی و رفع عیبها میشود و واحدهای مهندسی و تولید براساس نیاز مشتری تغییرات لازم را در نقشه ها و عملکردهایشان ایجاد خواهند کرد.

منبع : اندیشه گستر سایپا

نمایندگی زیمنس ایران فروش PLC S71200/300/400/1500 | درایو …

دریافت خدمات پرستاری در منزل

pameranian.com

پیچ و مهره پارس سهند

تعمیر جک پارکینگ

خرید بلیط هواپیما

ایران آمریکا رافائل گروسی اصفهان نیچروان بارزانی محمد اسلامی رهبر انقلاب مجلس شورای اسلامی دولت انتخابات دولت سیزدهم شورای نگهبان

قتل شهرداری تهران تهران حجاب قوه قضاییه سازمان غذا و دارو فضای مجازی آموزش و پرورش وزارت بهداشت شهرداری سلامت سازمان هواشناسی

قیمت دلار خودرو سایپا بازار خودرو مالیات قیمت خودرو ایران خودرو قیمت طلا بانک مرکزی دلار مسکن حقوق بازنشستگان

نمایشگاه کتاب تلویزیون افعی تهران دفاع مقدس نمایشگاه کتاب تهران موسیقی سریال تئاتر سینمای ایران سینما کتاب صدا و سیما

دانشگاه آزاد اسلامی دانش بنیان فضا

رژیم صهیونیستی اسرائیل فلسطین حماس جنگ غزه رفح روسیه چین طوفان الاقصی نوار غزه اوکراین طالبان

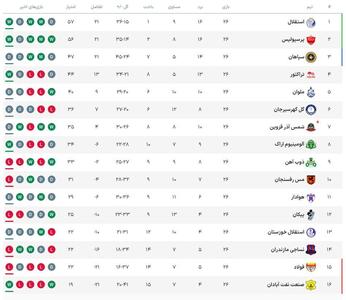

استقلال فوتبال پرسپولیس ذوب آهن لیگ برتر نساجی لیگ برتر ایران لیگ برتر فوتبال ایران بازی رئال مادرید سپاهان جواد نکونام

هوش مصنوعی ناسا سامسونگ اپل آیفون مایکروسافت باتری گوگل اندروید ماهواره ویندوز

بیماران خاص رژیم غذایی زیبایی بیمه کاهش وزن دندانپزشکی فشار خون

![بهترین گوشی ها برای تولید محتوا [اردیبهشت ۱۴۰۳] - زومیت](/news/u/2024-05-06/zoomit-ld09r.jpg)