پنجشنبه, ۱۳ اردیبهشت, ۱۴۰۳ / 2 May, 2024

مجله ویستا

علل نیاز به فرایندهای پیشرفته ماشینکاری AMPs

در فرایندهای ماشینکاری سنتی، افزایش سختی جنس قطعه کار، باعث کاهش سرعت برش اقتصادی میشود. دستیابی به جنس ابزاری سخت و مقاوم که بتواند موادی نظیر تیتانیوم، فولاد زنگنزن، نیمونیکها و دیگرآلیاژهای مشابه با مقاومت حرارتی و استحکام بالا (HSTR) [۲]، کامپوزیتهای تقویت شده با الیاف، استلیتها (آلیاژهایی با پایه کبالت)، سرامیکها و آلیاژهایی را که ماشینکاری آنها مشکل است، در سرعتهای برش اقتصادی برش بزند، دیگر امکانپذیر نیست. تولید شکلهای پیچیده در چنین موادی با استفاده از روشهای سنتی، بسیار مشکل است. نیازهای دیگر که در سطحی بالاتر قرار میگیرند، عبارتند از: پرداخت بهتر، مقادیر کمترتلرانسها، نرخ تولید بالاتر، شکلهای پیچیده، انتقال اتوماتیک دادهها و ساخت در مقیاسهای بسیار کوچک (مینیاتوری). ایجاد سوراخ (با زوایای ورودی کم، غیردایرهای، با اندازههای میکرونی، نسبت ابعادی زیاد، تعداد زیادی سوراخ ریز در یک قطعه کار، سوراخهای منحنی شکل، سوراخ بدون پلیسه و ...) در موادی که سخت ماشینکاری میشوند، موارد دیگری است که فرایندهایی مناسب را میطلبد. ویژگیهای یادشده، عموماً در محصولاتی موردنیاز هستند که در صنایعی نظیر هوافضا، راکتورهای هستهای، موشکها، توربینها، خودروها و... استفاده میشوند. برای پاسخگویی به این نیازها، انواع دیگر از فرایندهای ماشینکاری با عنوان فرایندهای غیرسنتی یا به بیانی صحیحتر، فرایندهای پیشرفته ماشینکاری، رشد و توسعه یافتهاند.

براساس آنچه گفته شد، نیاز به ماشینهای ابزار و فرایندهایی که بتوانند به دقت و سهولت هرچه بیشتر شکلهای پیچیده و دقیق را در موادی با کمترین قابلیت ماشینکاری ایجاد کنند، بشدت احساس میشود.

علاوه بر این، ماشینهای ابزار باید به سادگی قابل انطباق با اتوماسیون باشند. برای دستیابی به این مهم، تاکنون تعدادی از فرایندهای برداشت ماده، با هدف استفاده به صورت تجاری، توسعه داده شدهاند. از آنجا که در این روشها، از ابزار سنتی برای بریدن مواد استفاده نمی شود، آنها را غیرقراردادی[۳] نیز مینامند. در این فرایند برای برداشت ماده از قطعه کار از انرژی به صورت مستقیم استفاده میشود. دامنه کاربرد فرایندهای جدید ماشینکاری توسط خواص قطعه کار، مانند هدایت الکتریکی و حرارتی، دمای ذوب، معادل الکتروشیمیایی و... تعیین میشود. بعضی از این روشهای جدید میتوانند نقاطی از قطعات کار را ماشینکاری کنند که دسترسی به آنها با روشهای قراردادی ماشینکاری، امکانپذیر نیست. استفاده از این روشها در کارگاهها، افزایش اجتنابناپذیر و مطلوبی داشته است. اهمیت این فرایندها با توجه به انجام ماشینکاری دقیق و یا فوق دقیق، بسیار بیشتر میشود. «تانی گوچی» به این نتیجه رسید که دقتهای بالا را نمیتوان با روشهای قراردادی ماشینکاری به دست آورد زیرا در آنها، ماده به شکل براده برداشته میشود. با این وجود، چنین دقتهایی را میتوان با استفاده از برخی روشهای پیشرفته ماشینکاری به دست آورد که در آنها، ماده به شکل اتمهای جدا یا مولکولهای جدا و یا گروهی از اتمها و مولکولها، برداشته میشود.

فرایندهای پیشرفته ماشینکاری را میتوان به سه گروه اصلی: ماشینکاری مکانیکی، ترموالکتریکی و الکتروشیمیایی طبقهبندی کرد (شکل۲). هیچ یک از این فرایندها، تحت تمام شرایط و حالات ماشینکاری، بهترین روش نیستند. بعضی از آنها فقط برای مواد هادی الکتریسته استفاده میشوند و از برخی دیگر میتوان برای مواد رسانا و غیررسانای الکتریسته، استفاده کرد. عملکرد بعضی از این روشها در ماشینکاری موادی مانند آلومینیم که هدایت حرارتی بسیار بالایی دارد، چندان مناسب نیست. همچنین، هر کدام از فرایندها، ویژگیهای منحصر بفرد خود را دارند. بنابراین، انتخاب فرایند ماشینکاری مناسب برای وضعیتی خاص (یا نیازهای محصول) بسیار مهم است.

● فرایندهای پیشرفته ماشینکاری

روشهای پیشرفته ماشینکاری مکانیکی، نظیر: ماشینکاری با جت ذرات ساینده یا جت سایشی (AJM)، ماشینکاری فراصوتی (USM)، ماشینکاری با جت آب (WJM)، با موفقیتهای محدودی توسعه داده شدهاند. در این فرایندها، از انرژی جنبشی (K.E) ذرات ساینده یا جت آب، برای برداشت ماده از قطعه کار استفاده میشود. ماشینکاری با استفاده از جت آب و ذرات ساینده (AWJM) نیز از انرژی جنبشی (K.E) ذرات ساینده همراه با جت آب، استفاده میکند. پرداختکاری با استفاده از ذرات ساینده مغناطیسی (MAF) روش دیگری است که در آن، از برس ساینده مغناطیسی برای کاهش ناهمواریهای موجود بر سطوحی که قبلاً ماشینکاری شدهاند، استفاده میشود. بتازگی، فرایند پرداختکاری جدیدی به نام ماشینکاری با جریان ذرات ساینده (AFM) گسترش یافته است. با این وجود، عملکرد این روشها به سختی، استحکام و دیگر خواص فیزیکی و مکانیکی قطعه کار بستگی دارد. نکته موردنیاز، توسعه روشی (روشهایی) است که عملکرد آن مستقل از خصوصیات فیزیکی، متالوژیکی و مکانیکی قطعه کار باشد. روشهای ترموالکتریکی قادرند بر برخی موانع غلبه کنند. بنابراین، از فرایندهای ترموالکتریکی و همچنین فرایندهای الکتروشیمیایی، بیشتر و بیشتر در صنایع فلزکاری استفاده میشود.

در روشهای ترموالکتریکی، انرژی یا به صورت گرما (ماشینکاری با قوس پلاسما-PAM) یا به صورت نور (ماشینکاری با اشعه لیزر- LBM) و یا بمباران الکترونی (ماشینکاری با اشعه الکترونی-EBM) تأمین میشود. در این شیوه، انرژی بر محدودهای کوچک از قطعه کار متمرکز شده که منجر به ذوب، یا ذوب همراه با تبخیر میشود. PAM، به عنوان فرایند ماشینکاری خشن، شناخته شده است. LBM و EBM برای ایجاد برشها و سوراخهای دقیق و ظریف، مناسب هستند. ماشینکاری با تخلیه الکتریکی (EDM) قادر به ماشینکاری اقتصادی و با دقت بالای مواد است. از این روش، به طوری گسترده برای ماشینکاری مواد سخت و چقرمه، اما هادی الکتریسیته استفاده میشود. با این وجود، فرایند یادشده در مواردی که پرداخت سطح خیلی خوب، صدمه کم به سطح ماشینکاری شده و نرخ برداشت ماده (MRR) زیاد موردنیاز است، مناسب نیست. بنابراین، حتی فرایندهای پیشرفته ماشینکاری (AMPs) مکانیکی و ترموالکتریکی نیز، راهحلی رضایتبخش برای برطرف کردن برخی مشکلات ماشینکاری موادی که ماشینکاری آنها مشکل است، ارائه نمیدهند.

ماشینکاری شیمیایی (ChM) فرایند حکاکی یا کندهکاری شیمیایی[۴] است، که به دلیل MRR بسیار پایین و مشکلات موجود در یافتن محلول شیمیایی مناسب برای حکاکی قطعه کار، کاربردهایی بسیار محدود دارد. از سوی دیگر، ماشینکاری الکتروشیمیایی (ECM) کاربردهایی بسیار گسترده دارد. این فرایند در واقع فرایند حل شدن کنترل شده «آند» با MRR بالا است که به هیچ یک از خواص فیزیکی و مکانیکی قطعه کار بستگی ندارد، اما قطعه کار باید از نظر الکتریکی رسانا باشد. در این روش سایش ابزار، تنشهای پسماند و صدمه حرارتی در قطعه کار ایجاد نمیشود و لبههای ماشینکاری شده نیز فاقد پلیسه هستند. با این وجود، اکثر فرایندهای پیشرفته ماشینکاری نمیتوانند به طور کامل جایگزین فرایندهای قراردادی ماشینکاری شوند. ماشینکاری بیوشیمیایی (BM) فرایندی در حال پیشرفت است که به منظور ماشینکاری پلاستیکهای تجزیهپذیر[۵] به کار میرود و کاربردهایی بسیار محدود دارد.

بهترین عوامل به هنگام انتخاب یک فرایند، عبارتند از: قابلیت فرایند، عوامل فیزیکی، شکلی که باید ماشینکاری شود، خواص جنس قطعه کار، و مقرون به صرفه بودن فرایند.

● فرایندهای مختلط (ترکیبی)

به منظور افزایش توانمندیهای فرایندهای ماشینکاری، دو و یا بیش از دو فرایند ماشینکاری با یکدیگر ترکیب میشوند تا از مزایای هر یک، بتوان بهره برد. مثلاً، سنگزنی قراردادی یا معمولی، پرداخت سطح خوب و مقادیر تلرانس پایینی دارد، اما قطعات ماشینکاری شده توسط آن، دارای پلیسه، منطقه متأثر از حرارت و تنشهای پسماند هستند. از آنجا که قطعات ماشینکاری شده به روش الکتروشیمیایی، فاقد چنین عیوبی هستند، فرایندی مختلط به نام سنگزنی الکتروشیمیایی (ECG) رشد و توسعه داده شده است. به همین ترتیب، فرایندهای مختلط دیگری نظیر ماشینکاری الکتروشیمیایی جرقهای (ECSM) [۶]، ماشینکاری الکتروشیمیایی قوسی (ECAM) [۷]، سنگزنی سایشی با تخلیه الکتریکی (EDAG) [۸] و ... نیز ایجاد شدهاند.

نویسنده : بهزاد فریور

منابع

۱. کتاب فرایندهای پیشرفته ماشینکاری –دکتر نصراله بنی مصطفی عرب- بهزاد فریور- سالار فتحی-۱۳۸۳- انتشارات آزاده

۲. Jain V.K.,"Advanced Machining Technology", Allied Publishers Limited, ۲۰۰۲.

۳. Pandey P.C "Modern Machining Processes "Tata McGraw-Hill,۱۹۸۰.

۴. Kalpakjian Serope, "Manufacturing Engineering and Technology" Addison-Wesley-۱۹۹۵.

[۱]. Advanced Machining Processes

[۲]. High Strength Temperature Resistant

[۳]. Unconventional

[۴]. Etching

[۵].Biodegradable.

[۶]. Electrochemical Spark Machining

[۷]. Electrochemical Arc Machining

[۸]. Electro discharge Abrasive Grinding

منابع

۱. کتاب فرایندهای پیشرفته ماشینکاری –دکتر نصراله بنی مصطفی عرب- بهزاد فریور- سالار فتحی-۱۳۸۳- انتشارات آزاده

۲. Jain V.K.,"Advanced Machining Technology", Allied Publishers Limited, ۲۰۰۲.

۳. Pandey P.C "Modern Machining Processes "Tata McGraw-Hill,۱۹۸۰.

۴. Kalpakjian Serope, "Manufacturing Engineering and Technology" Addison-Wesley-۱۹۹۵.

[۱]. Advanced Machining Processes

[۲]. High Strength Temperature Resistant

[۳]. Unconventional

[۴]. Etching

[۵].Biodegradable.

[۶]. Electrochemical Spark Machining

[۷]. Electrochemical Arc Machining

[۸]. Electro discharge Abrasive Grinding

منبع : ماهنامه صنعت خودرو

نمایندگی زیمنس ایران فروش PLC S71200/300/400/1500 | درایو …

دریافت خدمات پرستاری در منزل

pameranian.com

پیچ و مهره پارس سهند

خرید بلیط هواپیما

ایران روز معلم آمریکا معلمان رهبر انقلاب دولت مجلس شورای اسلامی مجلس دولت سیزدهم حجاب شهید مطهری شورای نگهبان

تهران زلزله هواشناسی معلم شهرداری تهران سیل قوه قضاییه آموزش و پرورش پلیس سلامت سازمان هواشناسی دستگیری

خودرو بانک مرکزی قیمت خودرو قیمت دلار دلار ایران خودرو قیمت طلا سایپا کارگران بازار خودرو تورم قیمت

مسعود اسکویی فضای مجازی تلویزیون سریال سینمای ایران سینما دفاع مقدس موسیقی تئاتر

دانشگاه علوم پزشکی مکزیک

رژیم صهیونیستی غزه فلسطین اسرائیل جنگ غزه چین روسیه نوار غزه حماس عربستان ترکیه اوکراین

استقلال پرسپولیس فوتبال سپاهان تراکتور لیگ برتر ایران رئال مادرید بایرن مونیخ باشگاه استقلال لیگ قهرمانان اروپا لیگ برتر باشگاه پرسپولیس

اینستاگرام همراه اول دبی اپل ناسا وزیر ارتباطات تبلیغات گوگل پهپاد

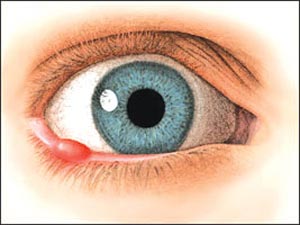

کبد چرب بیماری قلبی کاهش وزن دیابت داروخانه ویتامین طول عمر بارداری