شنبه, ۲۹ دی, ۱۴۰۳ / 18 January, 2025

مجله ویستا

آشنایی با الیاف پلیاستر توخالی و کاربرد آنها در صنعت خودرو

الیاف سنتیتیک اغلب به روش اکستروژن که عبارت است از خروج با فشار محلولی غلیظ (با غلظتی مانند عسل) از سوراخهای کوچکی به نام رشتهساز تولید میشوند که رشتههای یکسره نیمه جامد پلیمری را ایجاد میکنند. از جمله روشهای مهم تولید الیاف مصنوعی، ذوب ریسی، خشکریسی، ترریسی و ژلریسی است. در خشکریسی و ترریسی، مادهای جامد در حلال حل شده که یا توسط دمش هوای گرم تبخیر شده و یا در آب از ماده اصلی جدا میشود که در صورت استفاده از ماده تبخیر شدنی، از خشکریسی و در صورت سنگین بودن حلال، از روشهای ترریسی استفاده میکنیم.

● ترریسی

مایع مخلوط حلال غیرقابل تبخیر و ماده اصلی الیاف، از یک پمپ و یک همزن عبور میکند. سپس، وارد رشتهساز شده و پس از عبور از استخر انعقاد، با غلطک پیچیده میشود. اکریلیک، ریون، آرامید، موداکریلیک و اسپاندکس را میتوان با این روش تولید کرد.

● خشک ریسی

در این روش، محلول الیاف از پمپ و رشتهساز عبور کرده و از تونل هوای گرم رد میشود. سپس، حلال آن تبخیر شده و الیاف باقی میماند. این روش به علت دشواری اجرا، اغلب قیمت بیشتری دارد. از این فرایند میتوان در تولید استات، تریاستات، اکریلیک، موداکریلیک، PBI، اسپاندکس و وینیون (Vinyon) استفاده کرد.

● ذوب ریسی

این روش، مربوط به الیافی است که تا درجه حرارتی خاص، مذاب شده و در صورت خنک شدن، به حالت اولیه بازمیگردند. الیافی همچون نایلون و پلیاستر، از این دسته الیاف هستند که به آنها، گرما نرم یا ترموپلاستیک میگویند. هوای خنک، الیاف مذاب عبور کرده از رشتهساز را جامد کرده و به حالت اول ولی رشته رشته درمیآورد. نایلون، الفین، پلیاستر، Saran و Sulfar با این متد تولید میشوند.

● ژلریسی

ژل ریسی، فرایندی خاص برای به دست آوردن الیاف با استحکام زیاد و یا خواص ویژه الیاف است. طی مرحله اکستروژن، پلیمر به صورت حالت محلول واقعی نیست. مولکولهای پلیمر، مانند محلول واقعی کاملاً گسسته نیستند بلکه رشتههای آنها با یکدیگر در نقاط زیادی به هم متصلند تا حالتی از مایع کریستال را بسازند. این مسئله، منجر به نیروی زیاد داخل زنجیرهای شده که باعث میشود استحکام و Tensile strength رشته حاصله به طور مشهودی افزایش یابد. علاوه بر این، با نیروی کشش طی اکستروژن، کریستالهای مایع در طول محور الیاف، در یک خط قرار میگیرند. در نتیجه، رشتهها با درجه بالایی از همسویی غیرمعمول با یکدیگر، از رشتهساز خارج میشوند که این امر باعث تقویت استحکام آنها میشود. این روش میتواند تحت عنوان خشک-ترریسی نیز تعریف شود چون رشتهها ابتدا از هوا و سپس برای خنک کردن بیشتر از حمام مایع عبور داده میشوند. بعضی از الیاف پلیاتیلن و آرامید با استحکام بالا، با روش ژلریسی تولید میشوند.

الیاف طبیعی، معمولا دارای مقداری تجعد (پیچخوردگی و یا موج) در طول خود هستند و به همین دلیل، الیاف حجیم میشوند که از خواص مطلوب آنها به شمار میآید. این خاصیت، کمتر در الیاف مصنوعی دیده میشود. امروزه سعی شده با روشهای خاص (تکسچر ایزینگ) که در واقع مجموعه عملیاتی برای مناسب ساختن فیلامنتهای مصنوعی (از نقطهنظر زیردست، ظاهر، نوعبافت و...) برای تولید منسوجات است، اقدام به اصلاح خواص الیاف شود.

حجیم بودن الیاف، علاوه بر افزایش میزان پوشانندگی، به قدرت عایقبندی گرمایی منسوجات کمک زیادی میکند. در مقابل، الیاف مصنوعی مثل پلیاستر غالباً دارای سطح صاف و همچنین قاعدهای مدور هستند. پارچههایی که با فیلامنت مصنوعی ممتد بافته میشوند، لغزندهاند و علاوه بر عایقبندی گرمایی کم، قادر به انتقال رطوبت نبوده و به طور کلی، پوشش مطلوبی ندارند. از جمله خواص مناسب الیاف مصنوعی میتوان به مقاومت سایشی بالاتر آنها در مقایسه با الیاف طبیعی و در نتیجه سهولت شستوشو و خشک کردن آنها اشاره کرد.

اصولا با کوتاه کردن طول الیاف مصنوعی، خواص آنها به الیاف طبیعی نزدیکتر میشود. برای نزدیکتر کردن خواص الیاف مصنوعی به الیاف طبیعی، معمولا بعد از کوتاه شدن به آنها تجعد داده میشود. به کمک تکسچر ایزینگ و با استفاده از خاصیت ترموپلاستیکی الیاف مصنوعی، میتوان ضمن حفظ طول ممتد فیلامنتها، با ایجاد تغییراتی دائمی به صورت موج، حلقه و یا چینخوردگی، خواص فنریت (افزایش ازدیاد طول تحت یک نیروی ثابت)، انتقال رطوبت، حجم مخصوص (کاهش وزن مخصوص و ازدیاد ضریب پوشانندگی) و عایقبندی گرمایی بالا (ایجاد فضا بین الیاف و در نتیجه محبوس کردن هوا)، کدرشدن سطح نخ (بر اثر نایکنواختی انعکاس نور از سطح آن و کاهش جلای نخ) و زیردست را افزایش داد. مهمترین الیاف برای تکسچر ایزینگ، عبارتند از: پلیاستر، نایلون۶، نایلون۶۶ و همچنین به مقدار کمتری پلیپروپیلن. از جمله شیوههای تکسچر ایزینگ الیاف، میتوان به تغییر فرم به موازات محور فیلامنت و یا سطح قاعده فیلامنت اشاره کرد. در بحث تغییرات در سطح قاعده لیف، الیاف پروفیلی، توخالی (میانتهی)، الیاف توخالی پروفیلی و الیاف دوجزئی دخیل هستند که به اختصار آنها را توضیح میدهیم.

۱) الیاف پروفیلی: الیاف مصنوعی که با سطح قاعده غیرمدور تولید میشوند، الیاف پروفیلی نام دارند. شکل سطح قاعده این الیاف، به فرم روزنههای رشتهساز بستگی دارد. متداولترین فرم سطح قاعده الیاف پروفیلی، سه پرهای و یا چند پرهای است. با افزایش تعداد پرهها، از جلا و درخشندگی لیف کاسته شده و بر حجم هوای محبوس بین الیاف، افزوده میشود.

۲) الیاف دوجزیی (Composite و یا Conjugate): با مطالعه تفاوت مورفولوژیکی (ساختمان فیزیکی) اجزای مختلف پشم که باعث پیچخوردگی در طول لیف میشود، به منظور تولید الیاف مصنوعی دارای فرم مارپیچی و ایجاد تشابه مابین الیاف مصنوعی و پشم، از پلیمرهای متفاوتی در تولید الیاف استفاده میشود که از خواص مهم این محصولات میتوان به زیردست و قدرت عایقبندی گرمایی و ... اشاره کرد. در تولید اینگونه الیاف، از آمیزههای امتزاجناپذیر یا در واقع، آمیزهای که انرژی آزاد اختلاط آن (?G>۰) مثبت بوده و در تمامی ترکیبها، غلظتها و درجه حرارتها، دو یا چند فازی است و یا آلیاژ پلیمری که آمیزهای است امتزاجناپذیر و از طریق سازگار کردن سطح مشترک، ریزساختار بسیار ریز و اصلاحشدهای دارد، استفاده میشود.

۳) الیاف میانتهی: الیاف میانتهی که زیرمجموعهای از الیاف دوجزئی هستند، توسط رشتهسازهایی با منفذهای بخصوص تولید میشود. با توجه به فرم رشتهساز، ممکن است لیف میانتهی یک و یا چند منفذ در سطح مقطع خود داشته باشد. سطح مقطع این نوع لیف، ممکن است مدور و یا غیرمدور باشد. اگر سطح قاعده لیف میان تهی غیرمدور باشد، آن را میانتهی پروفیلی مینامند.

کانالهای به وجود آمده در لیف، باعث افزایش حجم و کاهش وزن مخصوص لیف میشوند. خلاصه دیگر خواص الیاف میانتهی در مقایسه با الیاف معمولی عبارتند از:

ـ ضریب پوشانندگی و حجم بیشتر

ـ زیردست بهتر

ـ انتقال بهتر عرق بدن، ظرفیت بیشتر جذب رطوبت

ـ قدرت عایقبندی گرمایی بالاتر

ـ الیاف پلیپروپیلن و الیاف پلیاستر از جمله الیاف پرمصرف در صنعت هستند. لذا با توجه به بازار رو به رشد الیاف پلیاستر و جذابیت بررسی آنها، در ادامه به بررسی این نوع الیاف خواهیم پرداخت.

● الیاف پلیاستر

پلیاستر، اولین بار توسط «کاروترز» که برای شرکت Dupont کار میکرد، به عنوان پلیمر معرفی شد. در واقع، او کشف کرد که از ترکیب الکلها و کربوکسیلیک اسیدها، میتوان به طور موفقیتآمیزی به الیاف دست یافت. گروهی از دانشمندان انگلیسی در ۱۹۳۹ تحقیقات کاروترز را دنبال کرده و در ۱۹۴۱ موفق شدند اولین الیاف پلیاستر را با نام تریلن[۱] تولید کنند. سپس، شرکت Dupont در ۱۹۴۶ تمام حقوق قانونی مربوط را خرید و الیاف پلیاستری را با نام Dacron به بازار معرفی کرد.

در ۱۹۵۸ الیاف پلیاستر دیگری با نام Kodel توسط Eastmen Chemical products معرفی شد و به همین ترتیب، بازار الیاف پلیاستر گسترش یافت. از آنجا که این الیاف ارزانقیمت و با دوام بودند، کارخانههای نساجی بسیار کوچک، به سمت استفاده از آنها حرکت کردند. به تازگی پلیاستر به عنوان پلیمری با زنجیرهای بلند که از حداقل ۸۵درصد وزنی یک استر و همچنین یک دی هیدریک الکل و یک ترفتالیک اسید تشکیل میشود، تعریف شده است. علت انتخاب نام «پلیاستر» به دلیل وجود اتصالهای تکراری مونومرهای استری در این الیاف است. استرها نیز از واکنش الکل و کربوکسیلیک اسید تشکیل میشوند.

پلیاسترهای مختلفی در بازار وجود دارند که دو نمونه از آنها، پلیاتیلن ترفتالات (PET) و پلی ۱و۴- سیکلوهگزیلندیمتیلن (PCDT) است.

▪ ویژگیهای الیاف پلیاستر:

ـ استحکام

ـ مقاومت به اکثر مواد شیمیایی

ـ مقاوم در برابر چینخوردن

ـ مقاوم در برابر سایش

ـ شستوشوی آسان

ـ مقاومت در برابر کشیدگی و انقباض

ـ خشک شدن سریع

ـ مقاوم در برابر کپک زدن

ـ قابلیت خوب در شکل گرفتن با حرارت و اتو

▪ کاربرد

به دلیل کیفیت مطلوب الیاف و پارچههای پلیاستر، این مواد دارای کاربردهای مختلفی هستند. پلیاستر به دلیل سختی و دوام بالا، اغلب به عنوان تنپوش و لباس مورد استفاده قرار میگیرد. پلیاستر، لیفی مستحکم است که در برابر حرکتهای سنگین و مستمر، مقاومت میکند. خاصیت آبگریز آن باعث میشود تا به عنوان مادهای ایدهآل در محیطهای خیس یا نمدار مورداستفاده قرار گیرد. از آنجا که پلیاستر میتواند به هر شکلی قالبگیری شود، خواص عایقی معینی را میتوان در آن ایجاد کرد که یکی از این روشها، ساخت الیاف توخالی است. این فرایند باعث در تلهافتادن هوا درون الیاف میشود که توسط بدن انسان گرم میشود. این هوای گرم در درون الیاف باقی میماند و باعث گرم کردن بدن در هوای سرد میشود. روش دوم، استفاده از الیاف پیچخورده در محصولی پرشده با الیاف است. پیچخوردگیها به نگه داشتن هوای گرم کمک میکنند. لذا پلیاستر، لیفی ایدهآل برای کاربردهای اینچنینی است و از آنجا که شکل خود را حفظ میکند، در نقطه مقابل پنبه و پشم که با مرور زمان خاصیت خود را از دست داده و قابلیت به دامانداختن هوای گرم را از دست میدهند، قرار میگیرد. پلیاستر، علاوه بر مصرف در پوشاک دارای کاربردهای صنعتی مختلفی است که از آن جمله میتوان به استفاده در فرش، فیلترها، رگهای مصنوعی، طناب، فیلم و منسوجات خودرویی اشاره کرد.

ـ لباس: قابلیت استفاده در هر نوع لباس

ـ لوازم خانگی: فرش، پرده، پارچه، رویه بالش، پوشش دیوار و مبلمان

ـ سایر کاربردها: قطعات داخل خودرو، شیلنگ آتشنشانی، تسمههای قوی، طناب و تور، نخ دوزندگی، نختایر و...

● تنوع در پلیاستر پایه

با انجام هر یک از عملیات زیر، میتوان به پلیاسترهای مختلفی دست یافت:

ـ افزودن عامل کدرکننده: پلیاستر به طور طبیعی، لیفی روشن یا درخشان است، اما با افزودن TiO۲ میتوان آن را کدر یا نیمهکدر کرد.

ـ کشش بیش از حد الیاف: کشیدگی این الیاف تا ۵برابر طول اولیه آنها، امری طبیعی است، اما میتواند حتی بیشتر از این هم کشیده شود. ضمناً کشیدگی بیش از حد طبیعی بر روی استحکام، الاستیسیتی و قابلیت رنگپذیری الیاف تاثیر میگذارد.

ـ افزودن مواد رنگی: پلیاستر در حالت طبیعی، تقریباً سفید شفاف است. با افزودن مواد رنگی میتوان رنگهای براق متنوعی را در آن ایجاد کرد.

ـ پیچیدگی: زمانیکه الیاف کشیده میشوند، بلند و صاف هستند. پیچخوردگی میتواند ماهیت منسوج و تودهای بیشتری به الیاف داده و خواص عایقی آن را همانند خواص الاستیک آن، افزایش دهد.

ـ تغییر شکل سوراخ رشتهساز: سادهترین و متداولترین شکل سوراخها، مدور است، اما با تغییر شکل اسپینرت، میتوان به الیاف چهارگوش، بیضی و حبهای دست یافت. ضمناً یکی دیگر از این قابلیتها، تولید الیاف توخالی است.

● تاریخچه الیاف توخالی

الیاف توخالی برای اولین بار در ۱۹۲۲ از جنس ویسکوز رایون با نام سلتا[۲] ساخته شد که البته چندان موفق نبود. در طول جنگ جهانی دوم، الیاف توخالی ویسکوز رایون توسط کمپانی دوپوند با عنوان بودلفیل[۳] ساخته شد. بعدها تحقیق در این زمینه ادامه یافت. اولین موادی که به عنوان الیاف توخالی غشایی استفاده شدند، استات سلولز صابونی شده و کوپرفان بودند. سپس الیاف تابیده شده سلولز بر پایه آمونیوم مس تولید شدند. تحقیقات در زمینه الیاف توخالی از جنس کوپرفان در ۱۹۶۹ توسط «هینزراک» انجام گرفت و طرح تولید آن به وسیله دستگاه ریسندگی ارائه شد.

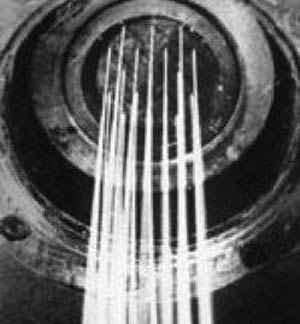

برای ایجاد غشای الیاف توخالی، محلول ریسندگی متشکل از یک پلیمر اصلی به عنوان دیواره و برای فرمدادن لیف توخالی، یک افزودنی برای تسهیل جدایی فازی محلول ریسندگی، یک پلیمر دوم به عنوان قسمت داخلی یا هسته، حلال سازگار با هر دو پلیمر و یک افزودنی به صورت ذرات بسیار ریز غیرقابل حل در حلال و دارای توزیع یکنواخت در محیط مایع به منظور ایجاد تخلخل، استفاده میشد. بعد از آن، به جای هسته از جنس پلیمر دوم، از محلول انعقاد داخلی استفاده شد؛ یعنی سیال در قسمت درونی لیف تزریق میشد. امروزه، امکان تزریق گاز به عنوان هسته وجود دارد. در انتهای تولید لیف، مرحلهای برای خروج و حذف ذرات ریز معدنی یا آلی به صورت غوطهور کردن غشای لیف توخالی در حلال، به کارگرفته میشود. امروزه، تولید این الیاف با روشهای گوناگون، از جمله کواکستروژن دو پلیمر به عنوان پوسته و هسته و حل کردن هسته در حلال، استفاده از هسته هوارو تولید الیاف توخالی به روش مستقیم با استفاده از دایهای ویژه، امکانپذیر است. این الیاف با فناوری پیشرفته در اندازهای بسیار ظریف تولید میشوند.

● تعریف الیاف توخالی

الیاف توخالی، الیافی هستند که ناحیه مغزی آنها در طول فرایند حذف شده است و با توجه به شکل لولهای، توانایی ارائه خواصی متفاوت با الیاف معمولی دارند. محیط در الیاف توخالی، شامل قسمت بیرونی و درونی است و مواد میتوانند از این دو ناحیه عبور کنند.

یکی از موارد مهم مصرف الیاف توخالی، اختلاط آنها با الیاف توپر و استفاده از آنها در ساخت مواد منسوج است. امروزه استفاده از این مواد در صنایع خودروسازی نیز رو به رشد است. با مخلوط کردن الیاف پلیاستر توخالی با توپر، میتوان خواص مطلوبی در محصول تولیدی ایجاد کرد. از جمله این خواص میتوان به موارد ذیل اشاره کرد:

ـ وزن کمتر

ـ حجیمتر شدن

ـ مقاومت و برگشتپذیری بالا در برابر فشار

ـ مقاومت حرارتی بالاتر

ـ کاهش پرزینگی

ـ چرک تاب بودن و سهولت تمیز شدن

ـ ملایمتر شدن جلا

ـ جذب صوت بیشتر

ـ خواص دیالکتریک بهتر

ـ سرعت جذب و دفع رطوبت بالاتر

ـ وزن کمتر: یکی از فواید مهم استفاده از الیاف توخالی به جای الیاف توپر در محصول تولیدی، وزن کمتر است. نتایج آزمایشات نشان داده است که وجود حفرهای به اندازه ۴/۰قطر خارجی لیف، میتواند وزن آن را بدون کاهش در سختی لیف به اندازه ۱۶درصد کاهش دهد. همچنین، آزمایشات مشابه نشان دادهاند که وجود حفره مرکزی که ۱۵درصد سطح مقطع لیف را تشکیل میدهد ۱۰ تا ۱۲درصد وزن لیف را کاهش میدهد و سبب صرفهجویی در مواد اولیه مصرفی میشود.

ـ حجیمتر شدن و قابلیت پوشانندگی بهتر: یکی دیگر از مزایای مهم الیاف توخالی در محصول تولیدی، حجیمتر بودن و نقش پرکنندگی این الیاف است. این خاصیت مهم الیاف توخالی، باعث شده است که از آنها در تولید کیسه خواب، تشک و لایی استفاده شود. آزمایشات نشان میدهند که الیاف توخالی با سطح مقطع دایرهای که دنیر آنها بین ۴ تا ۶ و فرکانس موج آنها بین ۵ تا ۱۲ موج در اینچ و حجم حفره آنها ۱۳ تا ۲۵درصد حجم لیف است، نقش پرکنندگی بهتری نسبت به الیاف توپر دارند. خاصیت پوشانندگی بهتر محصول تولیدی از الیاف نیز ناشی از بالاتر بودن مساحت سطحی در واحد حجم این الیاف است.

ـ مقاومت و برگشتپذیری بالا در برابر فشار: یکی دیگر از خصوصیات مهم الیاف توخالی، مقاومت خمشی و پیچشی بالاتر این الیاف نسبت به الیاف توپر است. آزمایشات نشان میدهند الیاف توخالی دارای ضخامت ۱/۰تا ۸ دنیر و حجم حفره ۴۰ تا ۸۵درصد، دارای مقاومت بالا در برابر فشردگی و بازگشتپذیری بالای فشردگی هستند.

ـ مقاومت حرارتی بالاتر: یکی دیگر از خصوصیات مهم الیاف توخالی و محصولات به دست آمده از آنها، عایق بودن حرارتی و مقاومت حرارتی بالای این الیاف نسبت به الیاف توپر است. علت این ویژگی، وجود هوا در حفره میان الیاف است.

ـ کاهش پرزینگی: مقاومت خمشی و پیچشی بالای الیاف توخالی نسبت به الیاف توپر، باعث کاهش پرز در محصول تولیدی میشود.

ـ چرک تاببودن و سهولت تمیزشدن: نتایج آزمایشات نشان میدهند که محصولات تولیدی از الیاف توخالی با چهار حفره در لیف، گردوغبار را کمتر جذب میکنند. این مزیت باعث شده است که محصولات تولیدی نیاز کمتری به شستوشو داشته باشند. امروزه از این مزیت در تولید فرشهایی از جنس پلیآمید ۶۶ با استفاده از الیاف توخالی، بهرهبرداری میشود. تمایل بسیار کم الیاف به کثیف شدن، باعث حفظ خواص ظاهری فرش در درازمدت میشود. این الیاف پلیآمیدی توخالی مورداستفاده در محصولات BCF دارای سطوح خارجی هستند که برای مقاومت در برابر کثیف شدن، طراحی شدهاند. ضمناً این حفره یا حفرههای داخلی، نور را منعکس میکنند تا از اثر کثیفی کاسته شود.

ـ ملایمتر شدن جلا: وجود حفره در الیاف توخالی، باعث پراکندگی نور تابیده شده به الیاف میشود و درخشندگی آن را کاهش میدهد. این امر باعث مات شدن ظاهر محصول تولیدی میشود.

ـ جذب صوت بیشتر: یکی از دیگر خواص مهم الیاف توخالی، جذب صوت بالاتر این الیاف است. علت این ویژگی سطح تماس و اصطکاک بیشتر الیاف با هواست.

ـ خواص دیالکتریک بهتر: وجود هوا در حفره میان الیاف، باعث بهبود خواص دیالکتریک آنها میشود.

ـ سرعت بالاتر جذب و دفع رطوبت: وجود حفره در این الیاف، باعث افزایش سرعت جذب و دفع رطوبت در آنها شده است.

● نمونههایی از کاربرد الیاف توخالی

غشاهای ساخته شده از الیاف توخالی پلیاتیلن با حفرههای در حد میکرو

غشای الیاف توخالی پلیاتیلنی تمیز: غشای الیاف توخالی با استفاده از فرایند پیچیده ذوب ریسی و کشش، از ۱۰۰درصد یک محصول پلیاتیلنی که قرار است تمیز شود، تهیه میشود. در نتیجه، نوعی غشای تمیز، بهداشتی و ایمن است. لذا سیالاتی که از آن عبور میکنند با هیچ ذرهای در هوا آلوده نمیشوند.

خواص آبدوستی سطح غشا: سطوح غشا همانند میکروفیبریلها، با یک پلیمر آبدوست که در آب حل نمیشود، پوشیده است. بنابراین، الیاف توخالی به طور دائمی آبدوست یا قابل خیس شدن در آب هستند. الیاف توخالی به راحتی و بدون نیاز به عامل اضافی، میتوانند آب را از خود عبور دهند، لذا آبی را در خود نگه نمیدارند. غشای الیاف توخالی آبدوست که از ۱۰۰درصد محصول پلیاتیلنی شرح داده شده در بالا تشکیل شده باشد، آبدوست نبوده و ضد آبی خوب است. لذا از این غشا به عنوان فیلتر هوا یا غبار استفاده میشود.

پایداری بسیار بالا: غشاهای الیاف توخالی، غشاهایی بسیار سخت هستند که سفتی و استحکام بالایی در برابر خستگی خمشی نشان میدهند. ضمناً، از هیچ میکروارگانیسم، اسید، باز یا پرتوتابشی، آسیب نمیبینند. لذا در کاربردهای مختلفی از جمله فیلترها و همودیالیز (تصفیه خون) مورداستفاده قرار میگیرند.

کاربرد لوله مویین: در قلم موی نقاشی، از این الیاف برای نگهداری مواد رنگی و خروج آرام آن استفاده میشود. در لباسهای ورزشی به عنوان عرقگیر به کار میروند.

تولید کامپوزیتهای تا ۲۵درصد سبکتر از کامپوزیتهای معمولی

کاربردهای هوشمند در حسگرهای الکتریکی، حرارتی و مغناطیسی

تولید فوم: در این روش، مواد مختلف را در الیاف توخالی کنار هم ذخیره میکنند. با شکسته شدن دیواره الیاف، این مواد با هم واکنش داده و به فوم تبدیل میشوند.

ساخت کامپوزیتهای خودترمیمکننده: الیاف یا کپسولها، توسط مواد ترمیمکننده پر میشوند. پس از اعمال تنش، دیواره آنها شکسته شده و ماده موجود در آنها بیرون میریزد، به نحوی که ترکها توسط این مواد پر میشوند. لذا از تخریب داخلی قطعه جلوگیری میشود.

استفاده در کفپوشها با سطح مقطع چهارگوش به منظور کاهش جذب گردوغبار

استفاده در کفپوش و سقف خودروها به منظور کاهش وزن و بهبود جذب صوت و عایقبودن حرارتی

● نتیجهگیری

با توجه به ساختار برجسته الیاف توخالی و قابلیتهای ویژه آنها در حبس هوا یا ذخیره کردن مواد در داخل خود و سایر خواصی که به آنها اشاره شد، به نظر میرسد با کمی تامل و دوباره اندیشی بتوان به کاربردهایی بسیار سودمند در قطعات خودرو دست یافت. مثلاً، با استفاده از این الیاف در مواد منسوج کف یا سقف خودرو، میتوان به کاهش وزن مناسب همراه با بهبود انعطافپذیری، خواص حرارتی و جذب صوت دست یافت. از سوی دیگر، با توجه به استفاده از این مواد در ساخت کامپوزیتهای خود ترمیمکننده، به نظر میرسد که بتوان به راهکارهای مناسبی برای ترمیم داخلی قطعات کامپوزیتی خودرو بعد از تصادفات دست یافت. هدف این مقاله، ایجاد طوفان ذهنی سودمند برای استفاده از ویژگیهای منحصر بفرد این نوع مواد در قطعات خودرو است.

نویسنده : علی فرشیدفر - پژمان متولیزاده اردکانی

منابع:

۱. J.W.Tolliver,"Polyester Pillow Batt", US Patent ۳۷۷۲۱۳۷, ۱۹۷۳

۲. M.Quederni," Air-Laid Web with Hollw Synthetic Fibers", US Patent ۰۱۰۳۹۷۰ Al, ۲۰۰۴

۳. R.S.Grewal, P.Banks-Lee," development of Thermal Insulation for Textile Wet Processing Machinery Using Needlepunched Nonwoven Fabrics", International Nonwoven Journal, ۱۹۹۹, Vol.۸,No.۲

۴. R.D.lewis et all," Factors Affecting the Retention of Dust Mite Allergen on Carpet" AIHA Journal ۱۹۹۸, Vol.۵۹, pp.۶۰۶-۶۱۳

۵. M.Nagata, Y. Kyoichi," Carpet Material and Method of Producing Same", US patent ۶۵۴۸۱۴۱ B۲, ۲۰۰۳

[۱]. Terylene

[۲]. Celta

[۳] . Buddlfil

منابع:

۱. J.W.Tolliver,"Polyester Pillow Batt", US Patent ۳۷۷۲۱۳۷, ۱۹۷۳

۲. M.Quederni," Air-Laid Web with Hollw Synthetic Fibers", US Patent ۰۱۰۳۹۷۰ Al, ۲۰۰۴

۳. R.S.Grewal, P.Banks-Lee," development of Thermal Insulation for Textile Wet Processing Machinery Using Needlepunched Nonwoven Fabrics", International Nonwoven Journal, ۱۹۹۹, Vol.۸,No.۲

۴. R.D.lewis et all," Factors Affecting the Retention of Dust Mite Allergen on Carpet" AIHA Journal ۱۹۹۸, Vol.۵۹, pp.۶۰۶-۶۱۳

۵. M.Nagata, Y. Kyoichi," Carpet Material and Method of Producing Same", US patent ۶۵۴۸۱۴۱ B۲, ۲۰۰۳

[۱]. Terylene

[۲]. Celta

[۳] . Buddlfil

منبع : ماهنامه صنعت خودرو

ایران مسعود پزشکیان دولت چهاردهم پزشکیان مجلس شورای اسلامی محمدرضا عارف دولت مجلس کابینه دولت چهاردهم اسماعیل هنیه کابینه پزشکیان محمدجواد ظریف

پیاده روی اربعین تهران عراق پلیس تصادف هواشناسی شهرداری تهران سرقت بازنشستگان قتل آموزش و پرورش دستگیری

ایران خودرو خودرو وام قیمت طلا قیمت دلار قیمت خودرو بانک مرکزی برق بازار خودرو بورس بازار سرمایه قیمت سکه

میراث فرهنگی میدان آزادی سینما رهبر انقلاب بیتا فرهی وزارت فرهنگ و ارشاد اسلامی سینمای ایران تلویزیون کتاب تئاتر موسیقی

وزارت علوم تحقیقات و فناوری آزمون

رژیم صهیونیستی غزه روسیه حماس آمریکا فلسطین جنگ غزه اوکراین حزب الله لبنان دونالد ترامپ طوفان الاقصی ترکیه

پرسپولیس فوتبال ذوب آهن لیگ برتر استقلال لیگ برتر ایران المپیک المپیک 2024 پاریس رئال مادرید لیگ برتر فوتبال ایران مهدی تاج باشگاه پرسپولیس

هوش مصنوعی فناوری سامسونگ ایلان ماسک گوگل تلگرام گوشی ستار هاشمی مریخ روزنامه

فشار خون آلزایمر رژیم غذایی مغز دیابت چاقی افسردگی سلامت پوست