شنبه, ۲۲ اردیبهشت, ۱۴۰۳ / 11 May, 2024

مجله ویستا

فرآیند خوردگی فلزات

خوردگی ، پدیدهای خودبهخودی است و همه مردم در زندگی روزمره خود ، از بدو پیدایش فلزات با آن روبرو هستند. در واقع واکنش اصلی در انهدام فلزات ، عبارت از اکسیداسیون فلز است.

فلزات در اثر اصطکاک ، سایش و نیروهای وارده دچار تخریب میشوند که تحت عنوان خوردگی مورد نظر ما نیست.

همان طور که گفته شد خوردگی یک فرایند خودبخودی است، یعنی به زبان ترمودینامیکی در جهتی پیش میرود که به حالت پایدار برسد. اگر آهن را در اتمسفر هوا قرار دهیم، زنگ میزند که یک نوع خوردگی و پدیدهای خودبهخودی است. انواع مواد هیدروکسیدی و اکسیدی نیز میتوانند محصولات جامد خوردگی باشند که همگی گونه فلزی هستند.

خوردگی از ۸ روش می تواند به سطوح فلزی حمله کند . این ۸ روش عبارتند از :

●حمله یکنواخت Uniform Attack

در این نوع خوردگی که متداول ترین نوع خوردگی محسوب می شود ، خوردگی به صورتی یکنواخت به سطح فلز حمله می کند و به این ترتیب نرخ آن از طریق آزمایش قابل پیشبینی است .

●خوردگی گالوانیک Galvanic Corrosion

این نوع خوردگی وقتی رخ می دهد که دو فلز یا آلیاژ متفاوت ( یا دو ماده متفاوت دیگر همانند الیاف کربن و فلز ) در حضور یک ذره خورنده با یکدیگر تماس پیدا کنند . در منطقه تماس ، فرایندی الکترو شیمیایی به وقوع می پیوندد که در آن ماده ای به عنوان کاتد عمل کرده و ماده دیگر آند می شود . در این فرآیند کاتد در برابر اکسیداسیون محافظت شده و آند اکسید می شود .

●خوردگی شکافی Crevice Corrosion

این ساز و کار وقتی رخ می دهد که یک ذره خورنده در فاصله ای باریک ، بین دو جزء گیر کند . با پیشرفت واکنش ، غلظت عامل خورنده افزایش می یابد . بنابراین واکنش با نرخ فزاینده ای پیشروی می کند.

●آبشویی ترجیحی Selective Leaching

این نوع خوردگی انتخابی وقتی رخ می دهد که عنصری از یک آلیاژ جامد از طریق یک فرآیند خوردگی ترجیحی و عموما با قرار گرفتن آلیاژ در معرض اسیدهای آبی خورده می شود . متداول ترین مثال جدا شدن روی از آلیاژ برنج است . ولی آلومینیوم ، آهن ، کبالت و زیرکونیم نیز این قابلیت را دارند .

●خوردگی درون دانه ای Intergranular Corrosion

این نوع خوردگی وقتی رخ می دهد که مرز دانه ها در یک فلز پلی کریستال به صورت ترجیحی مورد حمله قرار می گیرد . چندین عامل می تواند آلیاژی مثل فولاد زنگ نزن آستنیتی را مستعد این نوع خوردگی سازد؛ از جمله حضور ناخالصی ها و غنی بودن یا تهی بودن مرزدانه از یکی از عناصر آلیاژی .

●خوردگی حفره ای Pitting Corrosion

این نوع خوردگی تقریبا همیشه به وسیله یون های کلر و کلرید ایجاد می شود و به ویژه برای فولاد ضد زنگ بسیار مخرب است ؛ چون در این خوردگی ، سازه با چند درصد کاهش وزن نسبت به وزن واقعی اش ، به راحتی دچار شکست می شود . معمولا عمق این حفرات برابر یا بیشتر از قطر آنهاست و با رشد حفرات ، ماده سوراخ می شود .

●خوردگی فرسایشی Erosion Corrosion

این نوع خوردگی وقتی رخ می دهد که محیطی نسبت به یک محیط ثابت دیگر حرکت کند ( به عنوان نمونه مایعی که درون یک لوله جریان دارد ) یک پدیده مرتبط با ین گونه خوردگی ، Fretting است که هنگام تماس دو ماده با یکدیگر و حرکت نسبی آنها از جمله ارتعاش به وجود می آید . این عمل می تواند پوشش های ضد خوردگی را از بین برده و باعث آغاز خوردگی شود .

●خوردگی تنشی Stress Corrosion

این نوع خوردگی وقتی رخ می دهد که ماده ای تحت تنش کششی در معرض یک محیط خورنده قرار گیرد . ترکیب این عوامل با هم ، ترک هایی را در قطعه تحت تنش آغاز می کند .

●مبارزه با خوردگی

برآوردی که در مورد ضررهای خوردگی انجام گرفته، نشان میدهد سالانه هزینه تحمیل شده از سوی خوردگی ، بالغ بر ۵ میلیارد دلار است. بعنوان مثال هزینه های خوردگی در خودروها (سیستم سوخت، رادیاتور، اگزوز، و بدنه) در حدود میلیاردها دلار است. بیشترین ضررهای خوردگی، هزینههایی است که برای جلوگیری از خوردگی تحمیل میشود. بهر ترتیب خوردگی زیان اقتصادی عظیمی است و برای کاهش آن کارهای زیادی می توان انجام داد.

برخی خسارات ناشی از خوردگی عبارتند از: ظاهر نامطلوب (مثلا خوردگی رنگ خودرو)، مخارج تعمیرات و نگهداری و بهره برداری، خواباندن کارخانه، آلوده شدن محصول، نشت یا از بین رفتن محصولات با ارزش (مثل نشت مخازن حاوی اورانیوم)، اثر بر امنیت و قابلیت اعتماد.

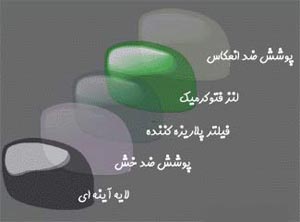

سادهترین راه مبارزه با خوردگی ، اعمال یک لایه رنگ است. با استفاده از رنگها بصورت آستر ، میتوان ارتباط فلزات را با محیط تا اندازهای قطع کرد و در نتیجه موجب محافظت تاسیسات فلزی شد. به کمک روشهای رنگدهی ، میتوان ضخامت معینی از رنگها را روی تاسیسات فلزی قرار داد.

جدیدترین پدیده در صنایع رنگ سازی ساخت رنگهای الکتروستاتیک است که به میدان الکتریکی پاسخ میدهند و به این ترتیب میتوان از پراکندگی و تلف شدن رنگ جلوگیری کرد.

استفاده از پوششهای فسفاتی و کروماتی نیز یکی دیگر از راههای مبارزه با خوردگی است. این پوششها که پوششهای تبدیلی نامیده میشوند، پوششهایی هستند که از خود فلز ایجاد میشوند. فسفاتها و کروماتها نامحلولاند. با استفاده از محلولهای معینی مثل اسید سولفوریک با مقدار معینی از نمکهای فسفات ، قسمت سطحی قطعات فلزی را تبدیل به فسفات یا کرومات آن فلز میکنند ، فسفات به سطح قطعه فلز چسبیده و بعنوان پوششهای محافظ در محیطهای خنثی میتوانند کارایی داشته باشند.

این پوششها بیشتر به این دلیل تولید میشوند که از روی آنها بتوان پوششهای رنگ را بر روی قطعات فلزی بکار برد. پس پوششهای فسفاتی ، کروماتی ، بعنوان آستر نیز در قطعات صنعتی میتوانند عمل کنند؛ چرا که وجود این پوشش ، ارتباط رنگ با قطعه را محکمتر میسازد. رنگ کم و بیش دارای تخلخل است و اگر خوب پاشیده نشود، نمیتواند از خوردگی جلوگیری کند.

اکسید برخی فلزات بر روی خود فلزات نیز، از خوردگی جلوگیری میکند. بعنوان مثال ، میتوان تحت عوامل کنترل شده ، لایهای از اکسید آلومینیوم بر روی آلومینیوم نشاند. اکسید آلومینیوم رنگ خوبی دارد و اکسید آن به سطح فلز میچسبد و باعث میشود که اتمسفر به آن اثر نکرده و مقاومت خوبی در مقابل خوردگی داشته باشد. همچنین اکسید آلومینیوم رنگپذیر است و میتوان با الکترولیز و غوطهوری ، آن را رنگ کرد. اکسید آلومینیوم دارای تخلخل و حفرههای شش وجهی است که با الکترولیز، رنگ در این حفرهها قرار میگیرد.

همچنین با پدیده الکترولیز ، آهن را به اکسید آهن سیاه رنگ تبدیل میکنند که مقاوم در برابر خوردگی است که به آن "سیاهکاری آهن یا فولاد" میگویند که در قطعات یدکی خودرو دیده میشود.

پوشش قلع نیز برای جلوگیری از توسعه خوردگی در صنعت مورد استفاده قرار می گیرد. قلع از فلزاتی است که ذاتا براحتی اکسید میشود و از طریق ایجاد اکسید در مقابل اتمسفر مقاوم میشود و در محیطهای بسیار خورنده مثل اسیدها و نمکها و ... بخوبی پایداری میکند. به همین دلیل در موارد حساس که خوردگی قابل کنترل نیست، از قطعات قلع یا پوششهای قلع استفاده میشود. مصرف زیاد این نوع پوششها ، در صنعت کنسروسازی میباشد که بر روی ظروف آهنی این پوششها را قرار میدهند.

پوششهای کادمیم نیز برای روکش کردن و محافظت پیچ و مهرههای فولادی بکار می روند.

به هر ترتیب، همکاری نزدیکتر بین مهندسین خوردگی (و دیگر مهندسین مواد) و مهندسین طراح یک اجبار است. مهندس خوردگی باید از شروع پروژه عضوی از تیم طراحی باشد.

خوردگی در خودروها یک مسئله اقتصادی حاد و جدی به حساب می آید؛ خصوصاً در اتمسفرهای دریایی (سواحل دریا) و آب و هوای سرد که نمک های ذوب کننده یخ روی سطح جاده ها مورد استفاده قرار می گیرند.

به منظور جلوگیری از شروع خوردگی رنگ و بدنهخودرو، هرگونه صدمه وارده به رنگ اتومبیل را بیدرنگ باید لكهگیری كرد. برای انجام چنین كاری بهتر است بهمتخصص مربوطه مراجعه نمود اما در مورد لكههایكوچك میتوان دستورالعمل زیر را بكار بست:

با توجه به شماره رنگ بدنه كه روی پلاك مشخصاتحك شده است، رنگ مورد نیاز را تهیه كرد. با احتیاط كاردك را بكار گرفته و محل صدمه دیده راتا میزان شدن لبه رنگ تراشید. از ضدزنگ استفاده كرده و صبر كرد تا خشك شود وسپس با سمباده بسیار نرم محل را سایید. با بهرهگیری از قلم مو محل را رنگزده و این عمل راچند بار تكرار نمود و هربار اجازه داد تا رنگكاملا خشك گردد.

یکی دیگر از راه های جلوگیری از خوردگی بدنه خودرو، استفاده از بدنه پلاستیکی است.

روشهای دیگر بازدارنده عبارتند از:۱. اجتناب از رانندگی کوتاه مدت، مثلا حرکت دادن خودرو از جلوی درب منزل به داخل پارکینگ زیرا آب در سیستم بنزین کندانس می شود. ۲. همواره پر نگهداشتن مخزن بنزین حداقل تا نصفه. این کار باعث می شود تا موقعی که دما کاهش می یابد(در شب) کندانس شدن آب به حداقل برسد. آب درمخزن بنزین باعث خوردگی آن شده و همچنین محصولات خوردگی آن باعث گرفتگی فیلتر بنزین و افشانکهای کاربراتور می شود.

خوردگی، ۳ درصد درآمد ناخالص ملی محصولات جهان را تحت تأثیر قرار میدهد. اما خوردگی همواره یک پدیده منفی نیست و می توان جنبه های مثبت خوردگی را نیز در نظر گرفت. از نگاه مثبت، خوردگی شیمیایی سطوح فلزی ممکن است به ایجاد نانوساختارهای سطحی منجر شود که میتواند کاربردهای فنی جالب توجهی چون کاتالیزور و حسگرها را به همراه داشته باشد.

محققان مؤسسه ماکس پلانک آلمان و مرکز ESRF این موضوع را مورد بررسی قرار داده اند و از چشمه نور سینکروترون برای تولید مجدد شروع فرآیند ناگهانی خوردگی در آلیاژ مس – طلا استفاده نمودند. همانطور که میدانیم طلا از فلزات نجیب است که دچار خوردگی نمیشود اما مس بیشتر در معرض خوردگی شیمیایی قرار دارد. لذا آلیاژ طلا – مس با دارا بودن لایه بسیار نازک غنی از طلا مکانیسمی پیدا میکند که میتواند خود را در برابر خوردگی محافظت نماید. این لایه نازک ساختار بلوری غیر عادی و بسیار منظمی دارد. با پیشرفت فرآیند خوردگی، این لایه به صورت نانوجزیرههایی از طلا به ابعاد ۵/۱ تا۲۰ نانومتر درمیآید و نهایتا این جزیرهها لایه فلزی متخلخلی از طلا تشکیل میدهند که میتواند دارای کاربردهای فنی مختلفی باشد.

نکته جالب توجه آن است که اگر چه فرآیند خوردگی آلیاژ مس – طلا جدیدا شناخته شده است، خود این فرآیند قرنها بود که مورد استفاده قرار می گرفت. فلز کارها در زمان اینکاهای (Incas) باستان، ذخایر گرانقیمت طلای خود را با مس مخلوط میکردند و سپس آلیاژ به دست آمده را در مواد نمکی قرار میدادند. این کار محیطی اسیدی ایجاد کرده و مس لایه بالایی را در خود حل میکرد و یک سطح غنی از طلا ایجاد میشد که آماده پرداخت بود!!

شیوا اسلامی

منابع:

مهندسی خوردگی ، مارس فونتانا

www.corrosion-doctors.org

www.nace.org

www.corrosion.com

www.corrosionsource.com

www.roshd.ir

www.irannano.org

منابع:

مهندسی خوردگی ، مارس فونتانا

www.corrosion-doctors.org

www.nace.org

www.corrosion.com

www.corrosionsource.com

www.roshd.ir

www.irannano.org

منبع : مجله گسترش صنعت

نمایندگی زیمنس ایران فروش PLC S71200/300/400/1500 | درایو …

دریافت خدمات پرستاری در منزل

pameranian.com

پیچ و مهره پارس سهند

تعمیر جک پارکینگ

خرید بلیط هواپیما

انتخابات انتخابات مجلس مجلس شورای اسلامی انتخابات مجلس دوازدهم ایران مجلس ستاد انتخابات کشور مجلس دوازدهم رهبر انقلاب دولت سیزدهم دولت رئیس جمهور

تهران هواشناسی سازمان هواشناسی فضای مجازی شهرداری تهران هلال احمر پلیس قتل تصادف آموزش و پرورش ازدواج آتش سوزی

قیمت خودرو قیمت دلار قیمت طلا گاز خودرو مالیات نمایشگاه نفت بانک مرکزی نفت پالایش و پتروشیمی مسکن ایران خودرو

نمایشگاه کتاب رضا عطاران کتاب نمایشگاه کتاب تهران سینما تلویزیون دفاع مقدس سینمای ایران حضرت معصومه (س) مهران مدیری محمدمهدی اسماعیلی

فناوری اینترنت

اسرائیل فلسطین غزه رژیم صهیونیستی آمریکا جنگ غزه روسیه حماس سازمان ملل رفح اوکراین نوار غزه

پرسپولیس فوتبال استقلال سپاهان لیگ برتر رئال مادرید لیگ قهرمانان اروپا بایرن مونیخ باشگاه پرسپولیس لیگ برتر ایران بازی باشگاه استقلال

هوش مصنوعی مغز ایلان ماسک ناسا اپل فیبرنوری گوگل سامسونگ

وزارت بهداشت سازمان غذا و دارو کودکان توت فرنگی آسم هندوانه کبد چرب