جمعه, ۷ اردیبهشت, ۱۴۰۳ / 26 April, 2024

سازگاری مرکب ها و ورنی ها

در چاپ بستهبندی و برچسب وقتی بخواهیم به حداکثر براقیت دست پیدا کنیم، سه راه داریم:

۱) UV روی UV: چاپ یک لایه ورنی یووی روی مرکب یووی حداکثر براقیت را به ما میدهد. نکته مهم انتخاب ماشینی است که تحویل دوتایی داشته باشد. بدین ترتیب یک لایه ورنی قبل از عبور از خشککن یووی وقت کافی دارد تا یک دست و طراز شود و براقیت بالایی را تامین کند. در انتخاب ماشینهایی که مرکب و ورنی یووی را چاپ میکنند باید به خاطر داشت که چاپ مرکب معمولی با این دستگاهها غیرممکن است.

۲) ورنی روی ورنی: هرگاه ورنی یووی روی مرکبهای معمولی خیس چاپ شود، مرکب، بخش زیادی از ورنی را به خود میکشد و جذب میکند و در نتیجه براقیت به طور قابل ملاحظهای افت میکند.

دستگاههای ورنیزنی دو مرحلهای برای این طراحی شدهاند که ابتدا یک لایه ورنی پایه آبی روی مرکب افست زده شود تا بدین طریق منافذ لایه مرکب بسته شود و سپس لایه ورنی یووی اعمال شود. این ماشینها برای هر مرحله از ورنی یک خشککن مجزا دارند.IR) برای ورنی پایه آبی وUV برای ورنی نهایی) که اندازه و قیمت ماشین را افزایش میدهد. تنوع ورنیزنی با این روش بالاتر است و حتی میتوان انواع روشهای ورنیزنی مات و براق را انجام داد. بعضی از ماشینهای با دو برج ورنیزنی، یک واحد اضافی چاپ فلکسو هم دارند که قبل از رنگ اول افست قرار میگیرد. این واحد فلکسو یک لایه زیر کار سفید پشت پوش را چاپ میکند.

۳) ورنیUV روی مرکب هیبرید: ماشینهای هیبرید برخلاف ماشینهای یووی، بهترین خصوصیات دو روش قبل را یکجا و با هم دارند. تنوع تولید با ماشینها و مرکبهای هیبرید مشابه روش دوم یعنی ورنی یووی روی مرکب ورنی پایه آب است. و برخلاف روش اول یعنی ورنی یووی روی مرکب یووی محصولات چاپی متنوعتری را پاسخگوست. کار کردن با این ماشینها برای ماشینچی آسانتر از کار کردن روی ماشینهای ورنی یووی روی مرکب یووی است.

لذا این روش انتخاب بهتری برای تازهواردان به بازار ورنیزنی محسوب میشود. از طرف دیگر براقیتی که از چاپ ورنی یووی روی مرکب هیبرید به دست میآید به مراتب از دو لایه ورنی (آبی و یووی) بالاتر است و در حد براقیت حاصل از ورنی یووی روی مرکب یووی است. به همین اندازه زیبایی حاصل از تضاد ورنی مات و براق در این روش بسیار استثنایی است. ماشینهای هیبرید تحت شرایط مناسبی میتوانند با الکل بسیار کم یا بدون الکل کار کنند، که این امر آنها را از لحاظ زیستمحیطی نیز از رقبای خود متمایز میسازد، زیرا از لحاظ زیستمحیطی عواملی مانند تولید گاز ازن، لزوم استفاده از شویندهها و پاککنندههای قوی و خورنده و بالاخره پراکنده شدن و گرد شدن مرکب یووی همگی از نقاط ضعف مرکب یووی محسوب میشوند.

همچنین مصرف بالای انرژی در ماشینهای ورنی زنی پیوسته با دو برج ورنی زن نیز از نظر حفاظت از محیط زیست یک نکته منفی به حساب میآید. لازم به ذکر است که مرکبهای هیبرید برخلاف مرکبهای یووی رشد نقطه زیادی ندارند و ویژگیهای ترکیب رنگ آنها مشابه مرکبهای معمولی افست است. به همین دلیل عملیات پیش از چاپ آنها برای متخصصان پیش از چاپ به مراتب آسانتر از مرکبهای یووی میباشد.

شاید به جرات بتوان گفت که هیچ مرکبی وجود ندارد که برای تمام انواع سطوح چاپشونده مناسب باشد. همچنین مرکبها و ورنیهایی که با روشهای متفاوت خشک میشوند، نمیتوانند در پروسه چاپ و عملیات تکمیلی یکسان ترکیب شوند، مگر اینکه با هم و یا با سطوح چاپشونده سازگار باشند.

● اهمیت چسبیدن مرکب به سطح چاپشونده

بدون شک درجه چسبندگی مرکب به سطح چاپشونده یک اصل تعیینکننده در کیفیت چاپ است. اغلب این باور وجود دارد که ورنیزنی روی مرکب موجب بهبود چسبندگی مرکب میشود اما این باور غلط است.

ورنی صرفا به لایههای مرکب میچسبد و اگر مرکب به طور محکم به کاغذ نچسبیده باشد، هر دوی آنها (هم مرکب و هم ورنی) از سطح کار جدا میشوند. انتخاب مرکبها در درجه اول بر طبق سازگاری آنها با ویژگیهای فیزیکی و شیمیایی سطح چاپ شونده میباشد، مانند قابلیت جذب، رطوبتپذیری (کشش سطحی، زیری) و مقاومت آنها نسبت به اشعهIR وUV . ویژگیهایی مانند رنگ و بو، از درجه دوم اهمیت برخوردار هستند.

انتخاب لمینیت یا ورنی باید با توجه به سطح چاپشونده و مرکب مورد استفاده صورت گیرد. چسبندگی ورنی به مرکب باید در هر دو حالت مرکب یعنی خیس و تازه چاپ شده یا کاملا خشک در حد مطلوب باشد. اگر قرار باشد کارهای چاپی تحت عملیات تکمیلی بیشتر (مثل طلاکوبی و خطزنی) قرار گیرند، کنترل این امر که لایههای ورنی این اجازه را میدهند یا نه ضروری است.

یکی از غالبترین روشهایی که جهت بهبود چسبندگی مرکب روی کاغذهای لیبل یا کارتن پذیرفته شده است، استفاده از سفید مات یا ورنی پایه آبی قبل از پروسه چاپ است. هر دو نوع پوشش به طور عمده در ایجاد جلوههای بصری ویژه و یک آستر ایدهآل برای چاپ رنگها استفاده میشوند.

● ورنیهای روغنی و ورنیهای UV در تولیدات هیبرید

ورنیهای روغنی با جلوههای متنوعی از براقیت، ماتی و فرمولاسیون ساختار یافته و نسبتا ساده موجود میباشند. ورنیهای روغنی با مرکبهای استاندارد، غیر مقاوم به قلیا و چیزهایی شبیه مرکب هیبرید سازگارند. به لحاظ اینکه ورنیهای روغنی عموما با یک سری از مرکبهای ویژه سازگاری دارند بهترین راهکار در استفاده از آنها پیروی از توصیههای تولیدکنندگان است.

ورنیهای پایه روغنی به لحاظ رنگ ذاتی، گرایش به زردی در اثر گذشت زمان، و زمان خشک شدن طولانی و نیاز به پودرپاشی و نازکی لایهها در مقایسه با ورنیهای جدیدتر، رفتهرفته محبوبیت خود را از دست دادهاند.

مرکبهای هیبرید میتوانند به ورنیهای روغنی معمولی جانی تازه بدهند- گرچه این کاربرد جدید از مرکبهای هیبرید و ورنی روغنی معمولی صرفا به یک جلوه متضاد ماتی و براقی منحصر شده است- بدین ترتیب که در ابتدا سطح را با مرکب هیبرید چاپ میکنند، سپس در مناطق غیرچاپ شده ورنی روغنی میزنند و بلافاصله پس از آن (در همان خط) سراسر سطح را با ورنیUV ، ورنیزنی میکنند. ورنیUV که روی ورنی روغنی تر قرار گرفته به داخل آن نفوذ میکند و براقیت خود را از دست میدهد، (این کاهش ناگهانی براقیت ورنی بالایی توسط جذب سطح زیرین که میتواند سطح کاغذ، مرکب یا ورنی روغنی باشد راdraw back گویند.) بنابراین تنها جاهایی که ورنی روغنی ندارد کاملا براق میماند.

حتی نتایج جالبتری میتواند با بهکارگیری یک ورنی روغنی با کشش سطحی متفاوت - با ورنیUV به دست آید. اگر کشش سطحی ورنی روغنی بسیار بالا باشد ورنیUV روی آن دانهدانه میشود. برعکس اگر کشش سطحی ورنی روغنی را به میزان قابل ملاحظهای پایینتر انتخاب کنیم ورنیUV ماتتر میشود، گرچه از لحاظ ماتی نتایج به استانداردUV مات نزدیک نمیشود.

● ورنیهای روغنی و پایه آبی

وقتی ورنی پایه روغنی به همراه یک ورنی پایه آبی استفاده میشود، کشش بین دو سطح نقشی مشابه بازی میکند که موجب پس زدن میشود. این پدیده هنگامی رخ میدهد که یک ورنی پایه آبی حرارتی براق را روی ورنی روغنی مات میزنیم. ورنی بسیار براق در محدودههای ورنی مات پسزده میشود و ماتی زیرین نمایان میشود. حرارت دادن لایه ورنی دوم به صورت جداگانه باعث روان شدن و کاهش ویسکوزیته آن میشود و راحتتر میتوان آن را روی سطح چاپ کرد.

این مشکل توسط شرکت graphic senolitتا حدودی با ورنیهای مخصوصشان که بهTwin-offect معروف است، بدون نیاز به گرم کردن برطرف شده است. هر چند از آنجا که یک ورنی پایه آبی نمیتواند با براقیتی معادل یک ورنیUV عمل کند، این تضاد ماتی و براقی ناشی از ورنی روغنی مات و ورنی آبی براق نمیتواند با یک ورنی هیبرید قیاس شود و هیبرید مطمئنترین و بهترین انتخاب برای انواع متنوع براقیت چاپ روی یک سطح پایه معمولی است.

● ورنی پایه آبی با و بدون ورنیUV

ورنیهای پایه آبی متداولترین انتخاب در ورنیزنی در خط چاپ هستند. بیش از ۹۰ درصد از محتوای آب ورنیهای پایه آبی، هنگامی که در معرض تابش اشعهIR و هوای داغ قرار میگیرند در کسری از ثانیه تبخیر میشود. وقتی که آب تبخیر شود، آکریلاتهای یک دست توزیع شده بلافاصله در فیلم سخت میشوند به همین خاطر است که ورنیهای پایه آبی هر روز بیشتر از گذشته به عنوان یک وسیله که موجب اتمام سریعتر کار چاپ میشود، مورد استفاده قرار میگیرند. ورنیهای پایه آبی با تعداد زیادی از مرکبها سازگارند، تهرنگ زرد نداشته و نیازی به پودرپاشی ندارند.

در ترکیب با مرکبهایUV ورنیهای پایه آبی حتی میتوانند به عنوان ورنی روی کار و جهت ایجاد جلوههای خاص سودمند باشند. به علاوه یک نوع از ورنیهای پایه آبی کهBlister نامیده میشود میتواند جهت چسبیدن فیلم به سطح چاپشونده استفاده شود (غالبا کارتن یا مقواهای سخت و ضخیم).

در یک ماشین چاپ مجهز به ورنیزن دو مرحلهای چاپ بهکارگیری ورنی پایه آبی به عنوان یک مانع بین مرکب اکسیدشونده خیس و ورنیUV برای خنثی کردن افت براقیت ناشی از جذب ورنی ضروری است که همچنین موجب بهبود یافتن براقیت ورنیUV نیز میشود. بعضی اوقات به مقدار اندکی از پودر نیاز است اما اغلب این روش حتی از پودر نیز بینیاز خواهد بود. با همه این اوصاف، ورنیهای یووی و پایه آبی، تنها باید زمانی با هم مصرف شوند که سازگاری آنها توسط تولیدکنندهها تایید شده باشد. به عنوان یک پیشنهاد میتوان به جای ورنیUV آخر کار، یک ورنی پایه آبی اضافی یا یک لایه لمینیت که کیفیت آن توسط آستر ورنی پایه آبی بهبود یافته، اعمال کرد.

● ورنیUV روی مرکبUV و مرکب هیبرید

ورنیUV از براقیت بالایی برخوردار است و حتی این براقیت روی مرکبUV و هیبرید بیشتر نیز میشود. سختی و صافی ورنیUV در حدی است که سبب نوعی از چسبندگی ورقها به همدیگر میشود که در اصطلاح شیشهای شدن نامیده میشود.

ورنیها و مرکبهای یووی فورا سخت میشوند بنابراین کارهای چاپی میتوانند بدون تاخیر به اتمام برسند حتی اگر لایههای زیرین مرکب به طور عمقی (مثل مرکبهای هیبرید) و به طور کامل خشک نشده باشند. وقتی که ورنیهای یووی خشک میشوند معمولا تمایلی به آلوده کردن و تماس با محتویات بسته، یا پاک شدن ندارند و نسبت به گرما و مواد شیمیایی و قلیاها مقاوم هستند. آنچه حایز اهمیت است این است که ورنیهای یووی فقط با مرکبهای هیبرید و یووی سازگار نیستند وبا فرمولهای مناسب دایکات و چسبزنی نیز موجود میباشند. یکی دیگر از مزایای برجسته مرکبها و ورنیهای یووی این است که میتوانند روی سطوح چاپشونده غیر جاذب مانند فیلمهای پلاستیک و فلزی به کار گرفته شوند. اما یکی از معروفترین کاربردهای آن برای چاپ کارتنهای تاشو است. جایی که نبودن لکه و بوی بد ضروری است. از آنجایی که ورنیها و مرکبهایUV ، شامل هیچ حلالی نیست، موجب ایجاد لکه نمیشوند و با خشک شدن درست تقریبا بدون بو هستند. میزان چسبندگی مرکبهای هیبرید به کاغذ، کارتن و مقواهای ضخیم با مرکبهای استاندارد معمولی برابری میکند و برای سطوحی از این دست جانشین مناسبی برای مرکبهای یووی هستند که به طور ذاتی دارای محدودیتهایی در سهولت کاربرد هستند. همچنین مرکبهای هیبرید میتوانند قبل از ورنی یووی چاپ شوند در حالی که مرکبهای استاندارد روغنی از قبل نیاز به آسترزنی دارند و به خاطر اینکه مرکبهای هیبرید مثل مرکبهای یووی قبلا در یک خشککن یووی متوسط سخت میشوند، ورنی یووی نهایی هیچ مشکل چسبندگی ایجاد نخواهد کرد.

● انتخاب مرکب هیبرید مناسب

بهترین اقدام هنگام انتخاب نوع مرکب هیبرید پیروی از توصیههای تولیدکننده ماشین چاپ میباشد. این راهکار تنها جهت اطمینان از چاپ پاکیزه، شستوشوی راحت و ... نخواهد بود، بلکه به منظور سازگاری با نوردها و لاستیکهای چاپ میباشد. سازندگان اطمینان میدهند که مرکبها شامل هیچ کندکنندهای نمیباشند و به لاستیکها آسیب نمیرسانند. بدینسان نیاز به مواد افزودنی و خطرهای ذاتی آن رفع میشود. همچنین یک چاپ خوب به اندازهگیری صحیح افزودنیهای محلول آب نیز بستگی دارد. اسپری کردن پودر به طور معمول ضروری نیست، اما بهتر این است که اگر پودر استفاده میشود، بسیار ریز باشد تا نقصی در ورنی ایجاد نکند. سطوح چاپشونده شامل کاغذهای کوت شده، کارتن و مقوا با جذب پایین میباشد.

اجناس با وزن ۱۲۰ گرم بر متر مربع یا بیشتر باید جهت تا شدن خط تا بخورند و باید مطمئن شد که راه آنها موازی خط تا است. سطوح چاپشونده باید حداقل ۱۲ ساعت قبل از چاپ در اتاق چاپ قرار بگیرند تا به شرایط چاپ خو بگیرند.

● انتخاب ورنیUV مناسب

سرعت خشک شدن، چسبندگی ورنی به مرکب و عملیات بعدی نظیر چسبزنی یا طلاکوبی روی ورنیUV همگی بستگی به فرمول ورنیUV دارد. واکنشپذیری ورنیهای یووی بر اساس اینکه آیا برای طلاکوبی یا چسباندن استفاده میشوند، متفاوت است. نکته حایز اهمیت این است که ورنیUV مناسب برای مرکبهای هیبرید از انواع دیگری که مخصوص دستگاههای ورنیزنی دو مرحلهای و یا ورنیزنی سادهUV است، متفاوت میباشد. چسبندگی ورنی یووی به مرکب، بستگی به این دارد که مرکبی شامل مواد لغزنده کننده سطح مثل سیلیکون یا موم نباشد. زیرا ممکن است کشش سطحی مرکب را تا حدی کاهش دهد که ورنی نتواند راحت روی آن پخش شود. با این اوصاف مرکبهای هیبرید بدون آب از یک طرف برای تولیدکنندگان و از طرفی دیگر برای کاربران هیبرید چالش ایجاد میکنند.KBA در آوریل ۲۰۰۵ اعلام کرده که برای مسایلی از این دست راهحلهایی ارایه کرده است.

ورنیهای یووی باید شامل حداقل ممکن سیلیکون باشند. سیلیکون، ورنیهای یووی معمولی را بیشتر به چسب مقاوم میسازد. همانطور که آزمایشات چسبندگی توسط نوار چسب هم نشان میدهند، اما از طرف دیگر براقیت هم با حذف سیلیکون کاهش مییابد، چون عمل تر کردن سطح و گسترده شدن ورنیUV به طور منفی تحت تاثیر قرار میگیرد. لذا فرمولاسیون ورنیهایUV مخصوص چسب باید بدون سیلیکون باشد.

اپراتور باید این نوع ورنی را در اولویت کار خود قرار دهد. تجربه نشان داده است که جدا کردن محدوده چسب در فرمهای ورنی و ورنی نزدن آن نواحی همیشه بهتر از این است که بخواهیم روی نواحی ورنیدار را چسب بزنیم.

قابل ذکر است هنگامی که دو سمت کاغذها ورنی خورده، اضافه کردن مقدار کمی سیلیکون مفید فایده است. میتوان با اضافه کردن مقداری پودر یا پوشش جزئی مناسب از این اتفاق جلوگیری کرد.

برش لبههای سفید و اضافی کاغذ قبل از سرد شدن کاغذهای ورنی خورده و قبل از خروج کامل هوای بین ورقها نیز به جلوگیری از چسبندگی آنها کمک میکند.

استفاده از یک ورنی نامناسب میتواند موجب شل شدن لایههای مرکب شود. برای جلوگیری از بروز چنین حوادث نامطلوبی پیروی از توصیههای تولیدکنندگان وقتی که از ترکیب جدیدی از مرکب و ورنی استفاده میکنیم ضروی است.

بیشتر تولیدکندگان ورنی تمایل به کنترل کردن سازگاری یک ورنی با یک مرکب تعیین شده دارند آنها با انجام دادن یک سری آزمایشها و در صورت ضرورت اصلاح کردن ورنیها، به نتایج بهتری میرسند. ویسکوزیته باید حدود ۷۰ ثانیه (با کاپDIN ) باشد و میتواند با استفاده از سیستم کنترل گرمایی با گرم کردن ورنی کاهش پیدا کند.

● کوترهای آنیلوکسی غلتکهای آنیلوکس و فرمهای کوتکننده

▪ ورنیزن آنیلوکس: سالهاست که کوترهای دو غلطکی جای خود را به آنیلوکسهای با تیغه دکتر بلید دادهاند. این تکنولوژی که از دستگاههای فلکسو گرفته شده برای اعمال ورنیهای آبی و بسیار روانUV مناسباند و حتی میتوان با آن ورنیهای حاوی پیگمنتهای درشت ذره را نیز اعمال کرد.

▪ غلتک آنیلوکس: ضخامت لایه ورنی اعمال شده روی کار به طور مستقیم با میزان برداشت ورنی توسط غلتک آنیلوکس در ارتباط است. برای اندازهگیری این مقدار برداشت فقط کافی است از تمیز بودن آنیلوکس از بقایای ورنی قبلی اطمینان حاصل کرد. مقدار برداشت به نوع ترام آنیلوکس بستگی دارد. مثلا شرکت پراکسیر سرفیس تکنولوژی (سازنده غلطکهای ورنیزن (KBA ترامهای معمول شش ضلعی را فقط برای ورنیهایی با پیگمنت متالیک مناسب میداند. این شرکت برای سایر ورنیهایUV و پایه آبی از یک ساختار بازتری در ترامها استفاده میکند تا بدین ترتیب کف کردن و جوش زدن ورنیها به حداقل برسد.

در این شرکت غلتکهای متداول حکاکی شده به صورت حلزونی توسط تکنولوژی جدیدتری جایگزین شدهاند که به آنART یا تکنولوژی آنیلوکس معکوس(Anilox Reverse Technology) میگویند. در این روش با ترام نگاتیو، به جای وجود حفرهها، این قلههای ترام هستند که مجموعا شبکهای را تشکیل میدهند و ورنی در کانالهای گود این شبکه قرار میگیرد. برای کارهایی با براقیت بسیار بالا بایدART باTIF یا لایه نازکی مرکب تلفیق شود.در جدول شماره یک کارایی غلتک آنیلوکس را برای ماشینهای ورنیزن پایه آبی (حالت معمولی) یا UV (حالت هیبرید) نشان میدهد.

● پلیتهای ورنیزن

برای کارهای بسیار عالی استفاده از یک پلیت پلیمری فلکسو که معمولا در مراکز پیش از چاپ ساخته میشود ارزش اقتصادی دارد ولی برای سایر کارها استفاده از یک فرم ورنی زن مقرون به صرفه و کافی است. این فرم میتواند یک پلیت پلیمری ترامدار، (که به صورت دستی یا با پلاتر CAD ترامدار شده) یا یک لاستیک کوتینگ باشد. لاستیک کوتینگ معمولا برای کارهای تنپلات به کار میرود و میتواند برای چندکار روی دستگاه چاپ باشد. گاهی اوقات برای کارهای خاص ورنیزنی لکهای مناطق بدون ورنی را توسط تیغ از لاستیک میبرند و فقط مناطق مورد نظر برای ورنی به جا میماند. این لاستیکها شبیه لاستیک چاپ هستند.

نویسنده : لاله اوصیا

نمایندگی زیمنس ایران فروش PLC S71200/300/400/1500 | درایو …

دریافت خدمات پرستاری در منزل

pameranian.com

پیچ و مهره پارس سهند

خرید میز و صندلی اداری

خرید بلیط هواپیما

گیت کنترل تردد

ایران حجاب رئیس جمهور رئیسی دولت دولت سیزدهم توماج صالحی سریلانکا مجلس شورای اسلامی پاکستان رهبر انقلاب کارگران

کنکور تهران سیل هواشناسی سازمان سنجش آتش سوزی فضای مجازی سلامت شهرداری تهران پلیس اصفهان فراجا

قیمت خودرو قیمت طلا خودرو دلار بازار خودرو بازنشستگان قیمت دلار ارز بانک مرکزی مسکن ایران خودرو قیمت سکه

موسیقی ترانه علیدوستی تلویزیون مهران مدیری سینمای ایران سحر دولتشاهی سینما کتاب بازیگر تئاتر

کنکور ۱۴۰۳ عبدالرسول پورعباس

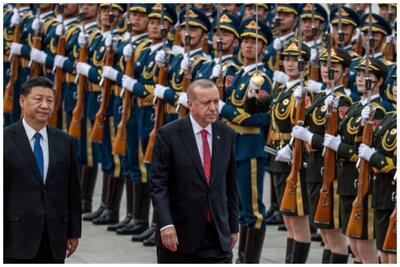

آمریکا اسرائیل رژیم صهیونیستی غزه جنگ غزه فلسطین روسیه چین حماس طوفان الاقصی اوکراین ترکیه

پرسپولیس فوتبال استقلال بارسلونا بازی جام حذفی فوتسال تیم ملی فوتسال ایران لیگ برتر انگلیس باشگاه استقلال تراکتور باشگاه پرسپولیس

تیک تاک ناسا رونمایی مریخ اپل تسلا فیلترینگ

مالاریا کاهش وزن زوال عقل سلامت روان داروخانه