دوشنبه, ۳۱ اردیبهشت, ۱۴۰۳ / 20 May, 2024

مجله ویستا

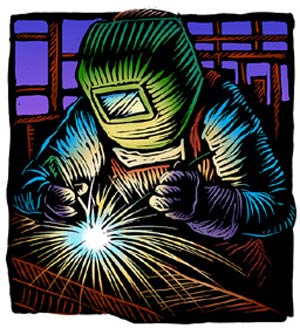

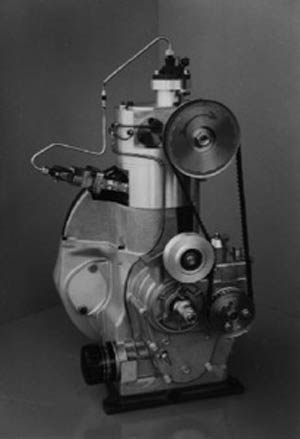

نحوه انتخاب نوع الکترود

● عوامل موثر در انتخاب الکترود عبارتند از:

۱) ترکیب شیمیایی فلز پایه، معمولاً برای فولادهای با کربن بیش از % ۰.۳۵ و استحکام کششی بیش از ۶۰ ksi (۴۲ kg/mm۲) الکترود نوع کم هیدروژن و یا کم هیدروژن محتوی پودر آهن استفاده می کنند.

۲) نحوه fit-up یا جفت کردن قطعات، اگر فاصله درز دو قطعه زیاد باشد باید از الکترودهای مشخص و معینی که سرباره حجیمی ایجاد می کنند استفاده نمود.

۳) وضعیت جوشکاری خود فاکتور مهمی است چون همه الکترودها را نمی توان در حالت سربالا و بالا سری بکار گرفت.

۴) شرایط سرویس قطعه: مثلاً اگر درجه حرارت سرویس قطعه زیر صفراست و بایستی مقاومت ضربه ای بالا باشد دیگر ظاهر جوش و پروفیل سطح چندان تعیین کننده نیست و باید از الکترودهای مخصوص حاوی نیکل بالا استفاده نمود.

۵) میزان نفوذ جوش: بطور مثال معمولاً جاهائیکه دسترسی دو طرفه به حوضچه جوش وجود ندارد و میخواهند جوش نفوذ خوبی داشته باشد از الکترودهای سلولزی نظیر E۶۰۱۰ استفاده می کنند.

۶) هزینه جوش: از دیدگاه میزان بازدهی (فلز رسوب داده شده تقسیم بر فلز ذوب شده از مفتول الکترود) و از نظر قیمت الکترود مثلاً الکترودهایی که پودر آهن همراه پوشش دارند از نرخ رسوب گذاری بالاتری برخوردار هستند گر چه ممکن است کمی گرانتر باشند.

۷) مهارت جوشکار: کار کردن با بعضی الکترودها آسانتر می باشد، لذا برای بعضی از الکترودها به جوشکار با مهارت زیاد نیاز نمی باشد و حتی سرعت عملیات جوشکاری بیشتر است.

۸) اندازه الکترود: پس از انتخاب نوع الکترود اندازه آن مهم است و قانون کلی این است که ضخامت الکترود نبایستی از ضخامت ورق مورد جوشکاری بیشتر باشد. اصولاً الکترودهای ضخیم برای وضعیت های عمودی، سربالا و بالا سری مناسب نیستند. ماکزیمم قطر الکترود در این وضعیت های دشوار ۴.۵ mm می باشد. معمول است به منظور نفوذ مطلوب جوش در درز اتصال اولین پاس های جوشکاری را با الکترود نازک انجام می دهند و سپس برای پاس های بعدی از الکترود ضخیم تر بهره می گیرند.

منبع : ایران سازه

نمایندگی زیمنس ایران فروش PLC S71200/300/400/1500 | درایو …

دریافت خدمات پرستاری در منزل

پیچ و مهره پارس سهند

تعمیر جک پارکینگ

خرید بلیط هواپیما

سیدابراهیم رئیسی رئیس جمهور ابراهیم رئیسی سید ابراهیم رئیسی سقوط بالگرد رئیسی رئیسی ایران سقوط بالگرد بالگرد شهادت شهادت ابراهیم رئیسی دولت سیزدهم

تهران هواشناسی پلیس هلال احمر سانحه بالگرد رئیسی سردار رادان مشهد سیل قوه قضاییه سیل مشهد بارش باران آموزش و پرورش

یارانه قیمت دلار بورس قیمت خودرو خودرو یارانه نقدی دلار بازار خودرو حقوق بازنشستگان بازنشستگان قیمت طلا ایران خودرو

آیت الله سید ابراهیم رئیسی هنرمندان سینما تلویزیون سینمای ایران وزارت فرهنگ و ارشاد اسلامی لیلا حاتمی رسانه ملی شعر زری خوشکام نمایشگاه کتاب علی حاتمی

قرآن تجهیزات پزشکی

رژیم صهیونیستی سوریه چین روسیه ولادیمیر پوتین اسرائیل غزه فلسطین ترکیه جنگ غزه آمریکا حماس

فوتبال پرسپولیس ابراهیم رییسی استقلال لیگ برتر انگلیس لیگ برتر ایران لیگ برتر فدراسیون فوتبال باشگاه پرسپولیس تراکتور بازی بارسلونا

سامسونگ هوش مصنوعی تبلیغات اپل موبایل اینترنت نمایشگاه ایران هلث هواپیما

رژیم غذایی سرطان استرس آلزایمر سازمان غذا و دارو کاهش وزن افسردگی مغز انسان

![بهترین هندزفریهای سیمی بازار [اردیبهشت ۱۴۰۳] - زومیت](/news/u/2024-05-20/zoomit-inoti.jpg)