دوشنبه, ۲۲ بهمن, ۱۴۰۳ / 10 February, 2025

مجله ویستا

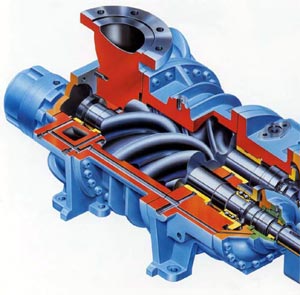

آببندی اجزای کمپرسور و توربین با استفاده از مواد سایشپذیر، به منظور افزایش راندمان سیستم و عمر قطعات

در این مقاله به بررسی مواد سایشپذیر، از لحاظ ترکیب شیمیایی، موقعیتهای بکارگیری، ملاحظات طراحی، ساختار و روش اعمال آنها در اجزاء کمپرسور و توربین پرداخته شده و در نهایت نتایج حاصل از بکارگیری این مواد در توربینهای کلاس E ارایه شده است.

تقاضا برای بهبود راندمان و توان خروجی توربینهای گازی جدید و موجود در حال افزایش است. این تقاضا منجر به کوششهای زیادی در جهت بهبود عملکرد در قطعات مختلف توربین شده است. آببندی در توربو ماشینها از مسائل مهم در کنترل لقی و موثرترین راه در بهبود عملکرد سیستم است. راندمان سیکلی، عمر عملکردی و پایداری سیستم بستگی به طراحی و بکارگیری آببند (سیل) موثر است. بهبود آببندی بین قطعات ثابت و متحرک در توربینهای گازی و بخاری میتواند نشتی گاز و یا بخار را کاهش داده و در نتیجه منجر به بهبود عملکرد راندمان و توان خروجی توربین شود. فاصله هوای موجود بین نوک پرههای متحرک و شرود و یا بدنه از مکانهایی است که نشتی در آن حائز اهمیت بوده و در طراحی با توجه به شرایط کاری، مقداری لقی مجاز برای جلوگیری از تماس نوک پره و شروع لحاظ میشود. لقیهای ناکافی جریانات خنککننده را محدود کرده، باعث سایش در نقاط تماس شده، باعث ناپایداری توربو ماشین و همچنین آسیب به سیستم میشود. لقیهای اضافی نیز منجر به کاهش راندمان سیکلی، ناپایداری جریان و نفوذ گاز داغ در فضاهای خالی دیسک و کاهش عمر دیسک میشود. استفاده از حداقل فاصله هوایی باعث کاهش نشتی و در نتیجه باعث افزایش توان و راندمان خروجی توربین و همچنین کاهش مصرف سوخت خواهد شد.

سیلهای سایشپذیر یکی از انواع سیلهای پیشرفته است که در توربینهای صنعتی گسترش یافته است. همانطوریکه از نام آن مشخص است، مواد سایشپذیر بوسیله پرههای متحرک در حین سرویس سائیده میشوند. این مواد بر روی کیسینگ یا شرود توربینهای بخار و یا گاز، اعمال شده و باعث کاهش لقی، در حدی که رسیدن به آن بوسیله ابزارهای مکانیکی مشکل است، میشوند. سیلهای سایشپذیر در توربینهای گازی به عنوان یک وسیله نسبتاًکمهزینه و نیاز به کار مهندس کم هستند. سیلهای سایشپذیر از ۱۹۶۰ در توربینهای گازی هوایی مورد استفاده قرار گرفته است. گرچه در توربینهای گازی زمینی تولید نیرو کمتر مورد توجه بوده اما با افزایش قیمت سوخت و پیشرفت در مواد و افزایش قابلیت برای کاربردهای طولانی مدت، استفاده از این مواد در صنایع تولید نیرو نیز در حال گسترش هستند.

همانطوریکه گفته شد مواد سیلهای سایشپذیر برای کاهش لقی نوک پره در حین کارکرد مورد استفاده قرار میگیرد. بدون سیلهای سایشپذیر لقی سرد بین نوک پره و شرود باید به اندازه کافی بزرگ باشد تا از تماس در حین کارکرد جلوگیری شود. استفاده از سیلهای سایشپذیر اجازه میدهد که لقی سرد، با اطمینان از اینکه چنانچه تماسی در حین کارکرد بین پره متحرک و شرود برقرار شود ماده فدا شونده مواد سایشپذیر باشد و نه نوک پره، کاهش یابد. همچنین مواد سایشپذیر باعث بستهتر شدن لقی ناشی از خروج از دایروی بودن معمول بدنه و یا شرود و یا حرکات جانبی روتور نسبت به شرود کیسینگ میشود. در چنین حالتی مواد شرود بصورت موضعی، نسبت به نوک پرههای روتور در فصل مشترک تماس در حین کارکرد بیشتر سائیده میشوند.

● موقعیتهای بکارگیری

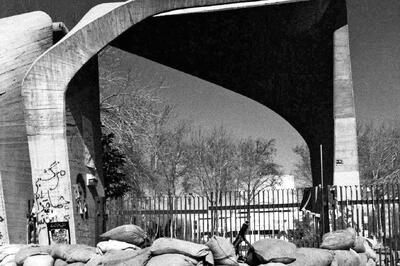

میتوان بصورت نمونه مناطق بکارگیری سیلهای سایشپذیر را در جهت کاهش لقی نوک پرههای متحرک را در یک نمونه توربین گازی صنعتی نشان داد. این مکانها شامل نوک پره کمپرسور و پوسته بیرونی و شرودهای ثابت بیرونی پرههای ردیف اول فاقد شرود و پرههای ردیف دوم و سوم شروددار توربین گازی کلاس E هستند.

● ملاحظات طراحی در مواد سایشپذیر

سیلهای سایشپذیر با توجه به قابلیت دمایی آنها بصورت زیر طبقهبندی میشوند:

▪ دما پایین، معمولاً برای کمپرسورهای LP- دمای محیط تا ۴۰۰ درجه سانتیگراد

▪ دما متوسط، برای کمپرسورهای LP و HP- دمای محیط تا ۷۶۰ درجه سانتیگراد

▪ دما بالا برای توربینهای HP – دمای ۷۶۰ درجه سانتیگراد تا ۱۱۵۰ درجه سانتیگراد

و یا مواد سایشپذیر را میتوان با توجه به روش بکارگیری آنها بصورت زیر تقسیمبندی کرد.

▪ ریختهگری برای مواد سایشپذیر پایه پلیمری

▪ بریزینگ یا اتصال نفوذی برای مواد فیبری و یا لانه زنبوری (ساختار فلزی متخلخل)

▪ پوششدهی پاشش حرارتی برای رنج وسیعی از مواد کامپوزیتی پودری

سیلهای سایش پذیر ساختارهای با استحکام پایینی هستند تا سایش بدون تخریب نوک پره اتفاق بیافتد. نتیجتاً این مواد آسیبپذیر و مستعد به سایش ذرات جامد و گاز هستند. ضمناً ساختار مواد سایشپذیر به خاطر متخلخل بودن مواد اصلی میتواند در برابر شوکهای حرارتی که در توربینهای گاز اتفاق میافتد مستعد به اکسیداسیون باشد. این تضاد خواص باید در طراحی سیلهای سایشپذیر در نظر گرفته شود. بنابراین سیلهای سایشپذیر، بعنوان یک سیستم تریبیولوژیکی کامل است که در آن باید حرکات نسبی و عمق برش نوک پره، سرعت نوک پره و نرخ هجوم، درجه حرارت محیط، آلودگیهای سیال حامل، هندسه و جنس عنصر یا عامل برنده در نظر گرفته شود.

طراحی مناسب یک سیستم سایشپذیر برای یک کاربرد ماشین، آن را برای آن کاربرد منحصر به فرد میکند. علیرغم در دسترس بودن برخی مواد سیلهای سایشپذیر، باید اصلاح و طراحی مجدد بر روی آن برای کاربرد مورد نظر انجام گیرد. در برخی کاربردها برای رسیدن به الزامات طراحی در فرآیند تکنولوژی سیلهای سایشپذیر تستهای متعددی انجام میشود. تستهای مانند سایش، اکسیداسیون، شوک حرارتی، استحکام کششی و تخلخل.

● مواد سایشپذیر متداول

درجه حرارت کاربرد این مواد از کمپرسور (تا ۵۵۰ درجه سانتیگراد) تا درجه حرارت توربین (۱۳۵۰ درجه سانتیگراد) متغیر است.

بطور کلی برای قسمت فعال سیل، مواد و ساختار منتخب باید نیازهای زیر را برآورده کنند.

۱) مناسب برای حرکات محوری و شعاعی روتور

۲) حداقل کردن نشتی در فضای بین نوک پره توربین

۳) ساختار متراکم محوری برای حداقل کردن نشتی در جهت جریان گاز خروجی

۴) پایداری مکانیکی برای مقاومت در برابر حالتهای گذرا و شیبهای حرارتی و فشار

۵) نوک پره (روتور بدون شرود) یا فین (روتور شروددار) در تماس با سیل ساینده نباید تخریب شوند

۶) عمر اکسیداسیون و سایش آنها باید حداقل چندصد ساعت بیشتر از ساعت سرویس در اتمسفر گاز داغ باشد.

● مواد سایشپذیر پیشرفته

مواد آلیاژی پیشرفته مقاوم به اکسیداسیون در ساختار لانه زنبوری

سوپر آلیاژهای پایه نیکل از قبیل HastelloyX و Hanynes۲۱۴ در حال حاضر بعنوان مواد پیشرفته در سیلهای لانه زنبوری استفاده میشوند. سیل لانه زنبوری از فویلهای نازک فلزی ساخته میشوند. (ضخامت ۷۰-۱۳۰mm)و سپس به صفحه پشت بند سیل بریز میشوند. قابلیت حرارتی HastelloyX تشکیلدهنده اکسید کروم، تا ۹۵۰ درجه سانتیگراد است. در مقابل آلیاژ Haynes۲۱۴ تشکیل دهند اکسید آلومینیوم میتواند تا ۱۲۰۰ درجه سانتیگراد بکار روند اما عمر سیل به خاطر اکسیداسیون داخلی و تشکیل اکسیدهای آلومینیوم سریع رشد کننده در دماهای پایین، کاهش مییابد. بهبود در مقاومت به اکسیداسیون را میتوان با افزایش مقدار Al بوسیله آلیاژسازی یا پوشش ایجاد کرد. یک روش موثر برای افزایش مقاومت به اکسیداسیون مواد لانهزنبوری توجه به مواد فویل جایگزین از قبیل آلیاژهای FeAlCr است. این آلیاژها تشکیلدهنده اکسید آلومینیوم با مقاومت به اکسیداسیون بالاتر از سوپرآلیاژهای پایه نیکل به خصوص در درجه حرارتهای سیکلی بین ۷۰۰ درجه سانتیگراد و ۱۲۰۰ درجه سانتیگراد هستند.

ارزیابی نرخ اکسیداسیون ثابت و توانی در اتمسفر گاز داغ خروجی مانند تخمین با استفاده از مدل عمر اکسیداسیون نشان میدهد. آلیاژهای FeCrAl نسبت به آلیاژهای پایه نیکل در درجه حرارتهای سیکلی حدود ۱۲۰۰-۷۰۰ درجه سانتیگراد، ارجح تر هستند.

● ساختارهای کروی توخالی فلزی بعنوان جزء سیل فعال

ساختارهای کروی توخالی کلاس جدیدی از مواد سبک وزن در گروه خانواده مواد سلولی هستند. خواص بهینه مربوط به سیستم سیل را میتوان با تغییرات ترکیب شیمیایی آلیاژ فلزی، اندازه کره وضخامت دیواره کره و بعلاوه تخلخل پوسته بدست آورد. برای ساخت ساختارهای کروی توخالی پودر الیاژ FeCrAl مربوطه متمایز میشود. سپس دو غاب پودر آلیاژ FeCrAl – چسب- ماده آلی بر روی کرههای استروفوم اسپری میشود. کرههای استروفوم پوشش داده شده بعنوان قسمت فعال سیل با شکل هندسی مورد نیاز مونتاژ میشوند. برای زینترینگ و چسبزدایی و تولید سیل کروی توخالی عملیات حرارتی بر روی آنها انجام میشود. آزمایشهای اکسیداسیون سیکلی نشان داده است که ساختارهای کروی توخالی دارای مقاومت به اکسیداسیون خوب و شبیه به سیلهای لانهزنبوری FeCrAl هستند.

● ساختارهای فیبری آلیاژ فلزی بعنوان جزء سیل فعال

ساختارهای فیبری دارای قابلیت بهینه کردن سایشپذیری و مقاومت به اکسیداسیون بوسیله تغییرات ترکیب آلیاژ فیبر، ضخامت و دانسیته ساختار فیبر، بعلاوه بافت فیبر هستند. برای ساخت ساختارهای فیبری زینتر شده یک فرآیند خاص بنام استخراج ذوب بوتهای برای تولید فیبرهای لازم در موسسه IFAM گسترش یافته است. به جای کشش و ماشینکاری، فیبرهای فلزی مستقیماً از مذاب با استفاده از یک وسیله استخراجی چرخشی خنکشونده با آب بدست میآید. در این روش میتوان فیبرهایی با طول بین ۳ تا ۲۵ میلیمتر تولید کرد. سپس فیبرها بوسیله روشهای رسوبگذاری به منظور تولید قطعه سیل فعال زینتر میشوند. آزمایشهای اکسیداسیون سیکلی با ساختارهای فیبری از آلیاژ FeCrAl مقاومت به اکسیداسیون ضعیفتری را نشان داده است. برای رسیدن به مقاومت به اکسیداسیون مورد نظر، ضخامت فیبر، ترکیب آلیاژ و دانسیته ساختار باید بهبود یابد. با توجه به نتایج آزمایش سایش، سیلهای ساختار فیبری نسبت به ساختارهای دیگر در روتورهای شروددار، خواص سایشپذیری عالی را نشان دادهاند.

● سرامیکهای سایشپذیر بعنوان قطعات سیل فعال

مواد سایشپذیر سرامیکی دارای مقاومت به اکسیداسیون بهتری نسبت به الیاژهای فلزی هستند. بعلاوه لایه سرامیکی میتواند به عنوان پوشش سد حرارتی عمل کرده و درجه حرارت سیل را زیر دمای بحرانی فلز نگهدارد. سیلهای هوایی توربین با مواد سایشپذیر سرامیکی بعنوان قطعه سیل فعال، بصورت یکسری ریلهای موازی، که روی صفحه پشتبند سیل ماشینکاری شدهاند، هستند. ریلها با پوشش مواد سرامیکی متخلخل که بروش پاشش حرارتی رسوب داده میشوند، پر میشوند. شرکت Sulzer Metco یک روش ترکیبی ریختهگری دقیق و پاشش حرارتی را برای تولید این قطعات ابداع کرده است.

دو ماده منتخب اصلی برای پوشش سرامیکی اکسیدهای آلومینیوم و زیرکونیم هستند که هر دو، تا دمای ۱۲۰۰ درجه سانتیگراد مناسب هستند. با توجه به نتایج آزمایش سایش، پوششهای سرامیکی متخلخل خواص سایشپذیری ضعیفی را از خود نشان دادهاند. به منظور جلوگیری از تخریب نوک پره توربین به خصوص برای روتورهای شرود دار در پیک درجه حرارت تقریباً۱۴۰۰ درجه سانتیگراد یک لایه سرامیکی ثانویه با قابلیت سایشپذیری مناسب روی لایه اول اسپری میشود. استفاده از پوششهای سایشپذیر زیرکونیا نتایج خوبی در زمینه سایشپذیری، مقاومت به سایش، مقاومت به شوک حرارتی در موتورهای جت جدید از خود نشان داده است.

● تستهای مواد سایشپذیر

تستهای آزمایشگاهی عملکرد سایشپذیری عبارتند از:

۱) آزمایش سایش پذیری با استفاده از ریگ سایش

۲) بررسی عمر اکسیداسیون با استفاده از آزمایش تشدید شده اکسیداسیون کورهای استاتیک

آزمایشهای بررسی خواص پوشش سایشپذیر عبارتند از:

۱) بررسی تخلخل با استفاده از تحلیلگر تصویر

۲) سختیسنجی با آزمایش سختی R۱۵Y

۳) تست کشش بر اساس استاندارد ASTM C۶۳۳-۷۹

۴) آزمایش سایش بر اساس استاندارد ASTM G۷۶

بررسیهایی توسط chapel و همکارانش در جهت استاندارسازی برخی مواد سایشپذیر انجام شده که مواد مورد استفاده و نتایج بررسیها در جداول ۱ و ۲ ارایه شده است.

● سیلهای سایشپذیر مورد استفاده در توربین کلاس E و نتایج حاصله

درجه حرارت سطح شرودهای ثابت ردیف اول در این توربین که روی آن مواد سایشپذیر قرار میگیرد، در محدوده بالایی مواد سایشپذیر دما متوسط قرار میگیرد. برای کاربردهای دما متوسط معمولاً پودرهای آلیاژی پایه Ni یا Co بعنوان زمینه سیل سایش پذیر مورد استفاده قرار میگیرد. فازهای دیگری برای ساخت ماده سایشپذیر به پودرهای فلزی اضافه میشود. این فازها اضافه شده معمولاً مواد پلیمری هستند که بعنوان مواد فرار برای ایجاد تخلخل پوشش بکار میروند. بعلاوه فازهای دیگری ممکن است بعنوان عناصر فرار بکار گرفته شوند. این ماده با نام تجاری CT۵۰ توسط شرکت GE معرفی شده است. نتایج حاصل از اعمال پوششهای مذکور در ردیف اول برخی از توربینها در جدول ۳ ارایه شده است. تا سال ۲۰۰۲ پوششهای سایشپذیر GT۵۰ بر روی ۱۹۸ واحد از توربینهای فریم ۳ تا فریم ۹ اعمال شده است. با توجه به اینکه پوششهای سایشپذیر به مرور زمان اکسید میشوند،مزایای مذکور نیز کاهش مییابد لذا تلاشهای زیادی برای بهبود مقاومت به اکسیداسیون و عمر پوشش در حال انجام است.

وقتی عمر توربین گاز زیاد میشود به خاطر سایش نوک پره، انحراف محور روتور، انحراف کیسینگ استاتور، لقی سرتاسری بین پره و شرود ردیف اول افزایش مییابد. نشان داده شده است استفاه از پوششهای سایشپذیر مزایای بیشتری روی توربینهای گازی قدیمی دارند. به همین دلیل پوششهای سایشپذیر را میتوان عمدتاًبر روی شرودهای با حداقل ساعت کارکرد کمتر از ۲۴۰۰۰ ساعت استفاده کرد.

پرههای ردیفهای دوم و سوم توربینهای کلاس E شروددار هستند. مواد سایشپذیر مورد استفاده بر روی این ردیفها مواد با ساختار لانه زنبوری است. لبههای نوک پره (ریلها) دارای دندانههای برنده ماشینکاری شده به منظور افزایش قابلیت برندگی هستند. مکانیزم سایش برای ساختار لانهزنبوری تغییر فرم دیوارههای نازک و سایش است. در شکل تصویر نوارهای لانه زنبوری نصب شده بر روی شرود توربین را نشان میدهد. نتایج حاصل از بکارگیری مواد سایشپذیر لانه زنبوری در پرههای ردیف دوم و سوم برخی از توربینها در جدول ۴ ارایه شده است.

تعداد توربینهای فریم ۵ تا فریم ۹، که تا سال ۲۰۰۲ از شرودهای لانه زنبوری در ردیفهای دوم و سوم استفاده کردهاند به ترتیب ۸۶۷ و ۷۹۲ واحد است.

● نگاهی به وضعیت تولید واحدهای قدیمی در داخل کشور

وضعیت تولید یکی از انواع مولدهای گازی قدیمی پرتعداد در داخل کشور (فریم ۵) به صورت نمونه در سال ۱۳۸۴ در جدول ۵ ارایه شده است. همانطوریکه ملاحظه میشود فاصله تولید واقعی این واحدها نسبت به توان اسمی قابل توجه است (۶۳۶ مگاوات). یکی از دلایل پایین بودن توان تولید این واحدها میتواند ناشی از افزایش لقی های مجاز در اثر تغییرات بوجود آمده در اثر کارکرد طولانی مدت در برخی از اجزاء توربین و کمپرسور باشد که با استفاده از مواد سایشپذیر مناسب میتوان تا حدی (حدود ۱۵۰ مگاوات) از عدم تولید این واحدها را جبران کرد.

● جمعبندی

۱) استفاده از مواد سایشپذیر بعنوان یک روش آببندی موثر اجزای کمپرسور و توربین در صنایع تولید نیرو در حال گسترش است.

۲) تحقیقات به منظور استفاده از مواد با قابلیت کاربرد در دماهای بالا و دارای مقاومت به اکسیداسیون و در نتیجه عمر بالا در حال انجام است.

۳) استفاده از سیلهای سایش پذیر روی بخشهایی از توربینهای گازی کلاس E درطول چند سال اخیر گسترش یافته و نتایج منتشر شده از اجرای آن بر روی واحدهای مختلف، تاثیر مثبت آن را نشان داده است.

۴) استفاده از مواد سایشپذیر بر روی توربینهای قدیمی تاثیر مثبت بیشتری از خود نشان داده است لذا با توجه به وجود توربینهای با عمر طولانی بالا و راندمان پایین در داخل کشور از تکنولوژی مذکور میتوان در جهت افزایش راندمان و بهرهوری آنها استفاده کرد.

منبع : ماهنامه صنعت برق

ایران مسعود پزشکیان دولت چهاردهم پزشکیان مجلس شورای اسلامی محمدرضا عارف دولت مجلس کابینه دولت چهاردهم اسماعیل هنیه کابینه پزشکیان محمدجواد ظریف

پیاده روی اربعین تهران عراق پلیس تصادف هواشناسی شهرداری تهران سرقت بازنشستگان قتل آموزش و پرورش دستگیری

ایران خودرو خودرو وام قیمت طلا قیمت دلار قیمت خودرو بانک مرکزی برق بازار خودرو بورس بازار سرمایه قیمت سکه

میراث فرهنگی میدان آزادی سینما رهبر انقلاب بیتا فرهی وزارت فرهنگ و ارشاد اسلامی سینمای ایران تلویزیون کتاب تئاتر موسیقی

وزارت علوم تحقیقات و فناوری آزمون

رژیم صهیونیستی غزه روسیه حماس آمریکا فلسطین جنگ غزه اوکراین حزب الله لبنان دونالد ترامپ طوفان الاقصی ترکیه

پرسپولیس فوتبال ذوب آهن لیگ برتر استقلال لیگ برتر ایران المپیک المپیک 2024 پاریس رئال مادرید لیگ برتر فوتبال ایران مهدی تاج باشگاه پرسپولیس

هوش مصنوعی فناوری سامسونگ ایلان ماسک گوگل تلگرام گوشی ستار هاشمی مریخ روزنامه

فشار خون آلزایمر رژیم غذایی مغز دیابت چاقی افسردگی سلامت پوست