شنبه, ۲۹ دی, ۱۴۰۳ / 18 January, 2025

مجله ویستا

مهندسی معکوس چیست ؟

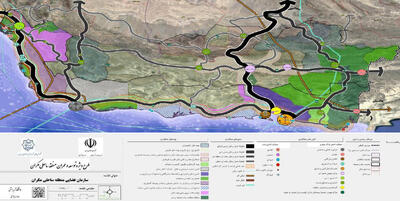

فرایند بازخوانی یك بخش ، زیر مجموعه یا كالا بدون كمك طرحها و اسناد و مدلهای كامپیوتری آنان را مهندسی معكوس مینامیم . مهندسی معكوس برای بازیابی و تشخیص اجزای متشكله یك محصول ، بویژه در صورت عدم دسترسی به طراحی اولیه كاربرد داشته و برای نگهداری ، گسترش و توسعه امكانات موجود و مهندسی مجدد مورداستفاده قرار میگیرد .

این روش ، روش پذیرفتهشدهای برای كشورهای در حال توسعه بشمار میرود . در این فرایند ابتدا میزان كمبود اطلاعات فنی برای پشتیبانی از تولید یك محصول معین میشود ؛ سپس با انجام یك كار تیمی منسجم ، متشكل از متخصصان و محققان رشتههای مختلف علوم پایه به همراه مدیریت و سازماندهی مناسب تشكیلات تحقیقاتی و توسعهای (R&D) سعی میشود مدارك و نقشههای خاص طراحی محصول به دست آید ؛ با درنظر گرفتن مشخصات ، هدف و شرایط طراحی محصول ، استانداردهای ملی و رایج و همچنین پوشش دادن نقاط مجهول و ناشناخته سعی میشود مراحل نمونهسازی و نیمهصنعتی و در صورت لزوم ساخت و تولید محصول ، انجام گردد .

برای مثال هنگامیكه یك خودرو به بازار میآید رقیبان آن شركت تولیدی ، مدلی از خودرو را تهیه كرده و آن را جداسازی میكنند (Disassembling) تا طرز كار و چگونگی ساخت آن را ببینند و از تكنیكهای آن در تولیدات خود استفاده كنند ؛ یا در مهندسی راه و ساختمان از طرح پلها و ساختمانهای قدیمی كه هنوز پابرجا باقی ماندهاند كپی گرفته میشود و در مورد چگونگی ساخت آنها ، مواد اولیه استفاده شده و علل سالم ماندن آن تحقیق میشود تا در طرحهای خود برای استحكام بیشتر استفاده كنند .

در بعضی موارد طراحان ، شكلی از ایدههایشان را با استفاده از گچ ، سفال و ... نشان میدهند (ساخت ماكت) كه نیازی به اندازهگیری دقیق ندارد ؛ این در حالیست كه مدل كامپیوتری (CAD) نیاز به اندازهگیری دقیق قسمتهای مختلف دارد و تا زمانی كه این اندازهها دقیق نباشند وارد كردن آن در CAD بسیار دشوار و حتی ناممكن است ؛ زیرا هیچ تضمینی وجود ندارد كه مدل ارائه شده در CAD و مدلهای ساخته شده بعدی با مدل اولیه مطابقت داشته باشند . مهندسی معكوس راه حلی برای این مشكل دارد :

از نطر مهندسی معكوس در این حالت مدل فیزیكی یك منبع اطلاعاتی مناسب برای مدل CAD است . در این حالت با استفاده از ابعاد سهبعدی و اسكنرهای لیزری و سطحنگارها با در نظر گرفتن ابعاد فیزیكی ، جنس ماده تشكیل دهنده و دیگر جنبهها یك مدل و الگوی پارامتری بدست میآید ؛ سپس این مدل به CAD فرستاده میشود و تغییرات نهایی روی آن انجام میشود و سپس به دستگاههای برش و تولید (CAM) فرستاده میشود كه CAM این قسمت فیزیكی را تولید مینماید .

پس میتوان گفت كه مهندسی معكوس با كالا آغاز میشود و به فرایند طراحی میرسد و این دقیقا مخالف مسیر روش تولید (Product Definition Statement = PDS) است و به همین علت آن را مهندسی معكوس نامیدهاند . به وسیله این روش بیشترین اطلاعات ممكن درباره ایدههای مختلف طراحی كه برای تولید یك كالا استفاده میشود بدست میآید . بدین وسیله هم میتوان كالا را دوباره تولید كرد و هم میتوان از ایدههای مفید آن برای تولید كالایی جدید بهره برد . همین امر باعث شده كه مهندسی معكوس به یكی از شاخههای مهم مهندسی تبدیل گردد و همواره نگاهها به سوی تولیدات وارد شده به بازار جلب شود .

در گام آتی از مزایا و دستاوردهای مهندسی معكوس سخن خواهیم گفت ...

●گام اول

▪در بیان مزایا و دستاوردهای مهندسی معكوس به چه مواردی میتوان اشاره نمود ؟

مهندسی معكوس یكی از روشهای دسترسی به دانش فنی است . لازمه اجرای این روش وجود نمونههایی از محصول است كه مبنای كار تحقیقات قرار میگیرد ؛ در این روش برای دستیابی به دانش فنی به برونفكنی اطلاعات فنی از طریق تجزیه محصول متوسل میشویم كه اصطلاحا كشف كردن دانش فنی نامیده میشود . در این فرایند كارشناسان مربوطه ، مشخصات ، هدف و شرایط طراحی محصول را درنظر گرفته و سعی در ساخت و تولید محصول طبق استانداردهای ملی و رایج خود دارند و نقاط مجهول و ناشناخته مساله را نیز با درایت و بررسیهای كارشناسی و تحقیقاتی پوشش میدهند ، بدون اینكه از ابتدا درگیر جزئیات فنی و طراحی محصول شده باشند . شاید بتوان از مهندسی معكوس به عنوان كپیبرداری آگاهانه از یك محصول نام برد ، روشی كه عدهای از كشورهای شرق آسیا و نیز تعدادی از كشورهای اروپایی بعد از جنگ جهانی دوم عملا پیاده كردند و در حال حاضر جزء كشورهای پیشرفته و صنعتی محسوب می شوند .

مزایا و دستاوردهای مهندسی معكوس را میتوان در موارد ذیل خلاصه نمود :

۱ - ایجاد توانایی و تقویت تكنیكی - فناوری ساخت از طریق شناخت و درك كامل محصول (اخذ دانش فنی محصول) و بوجود آوردن اعتمادبهنفس در مهندسان و كارشناسان صنعت در مواجهه با صنایع و فنآوریهای وارداتی .

۲ - امكان طراحی یك محصول بهنگام ، در سطح استانداردهای جهانی با كشف راههای جدید بهبود و توسعه محصول در جهت ارضای نیازهای مشتری همانند عملكرد بهتر ، افزودن ویژگیهای مطلوب و رفع نواقص محصول ؛ همچنین ارضای نیازهای بازار مثل تغییر فناوری یا بهبود آن و كاهش هزینه .

۳ - ایجاد توان بالقوه جهت جذب ، به هنگام انتقال فناوریهای پیشرفته در عرصه جهانی .

۴ - تربیت نیروی متخصص موردنیاز در صنایع استراتژیك .

۵ - بوجود آوردن قدمهای سیستماتیك برای كمك به درك و مستندسازی طراحی و فرایند طراحی .

۶ - امكان الگوبرداری رقابتی در جهت درك محصولات رقبا و توسعه بهتر محصولات خود .

۷ - امكان انجام مهندسی مجدد با استفاده از دانش فنی اخذ شده بوسیله مهندسی معكوس .

مهندسی معكوس در زمینههای مختلف سختافزاری و نرمافزاری از جمله برای غلبه بر عیبها یا گسترش تواناییهای دستگاههای موجود ، تهیه قطعات یدكی و ایجاد مراكز تعمیر و نگهداری دستگاههای پیشرفته ، به عنوان ابزاری برای یادگیری ، ابزاری برای ساختن محصولات جدید و سازگار كه از محصولات موجود در بازار ارزانتر باشند ، ابزاری برای رقابت ، برای بالا بردن كارایی نرمافزارها مورداستفاده قرار میگیرد و در حیطههای سختافزار و نرمافزار رایانهای نیز اهمیت ویژهای دارد .

در گام آتی شرح مختصری از متدولوژی مهندسی معكوس و فرایند كلی آن بیان خواهد شد ...●گام دوم

▪با متدولوژی مهندسی معكوس آشناتر شویم !

مهندسی معكوس یكی از روشهاییست كه شركتها با بكارگیری آن ، فرایند تكوین محصول خود را سرعت میبخشند . این روش بویژه در كشورهای درحالتوسعه كه از نظر دانش طراحی محصول و فناوری تولید عقبتر از كشورهای پیشرفته هستند ، پاسخی به افزایش توان طراحی و تسریع فرایند تكوین است .

ایجاد یك روش منطقی و سیستماتیك برای تعیین میزان كمبود اطلاعات فنی برای پشتیبانی از تولید یك محصول و سپس انجام یك كار تیمی منسجم برای تكمیل این اطلاعات ، مجموعه عملیاتی است كه در فرایند مهندسی معكوس بوقوع میپیوندد . سطحی از اطلاعات فنی موردنیاز كه كلیه تلاشها در راستای تشخیص میزان كمبود آن و سپس رفع این كمبود اطلاعاتی است ، بسته اطلاعات فنی (Technical Data Package) نامیده میشود .

به رغم ظرافت و نیاز به دقت بسیار زیاد در مهندسی معكوس ، كاهش زمان عملیات امری بسیار مهم در این زمینه است . در اینجا شرح مختصری از فرایند كلی مهندسی معكوس و متدولوژی آن بیان میكنیم :

مرحله اول - تجزیهوتحلیل عملكردی - اقتصادی :

این فعالیت شامل ۲ بخش است :

الف - هدفگذاری و جمعآوری اطلاعات : در این مرحله توسعه محصول ، رفع عیب محصول و خودكفایی معرفی و سپس هدف از انجام پروژه درمورد هر یك تبیین میشود . هدف از فاز جمعآوری اطلاعات این است كه كلیه مستندات جمعآوری شده و تولید اطلاعات و مستندات فنی در حین اجرای مهندسی معكوس آسان گردد .

با روشهایی چون شناسایی موارد مشابه ، جمعآوری اطلاعات در زمینه تولیدكنندگان و مورد بررسی قراردادن قطعات و مجموعههای مونتاژی یك سطح بالاتر كه اطلاعات موجود در مورد عوامل خروجی و ورودی ، قطعات مجاور و مصرف نهایی را مشخص می سازد ، مشخصات و توضیحات مربوط به خرید قطعات ، فهرست قطعات و شماتیكها كه اطلاعات اولیه برای بررسی پیكربندی یك قطعه و یا یك مجموعه را در اختیار قرار میدهند ، میتوان بسته اطلاعات فنی را بدست آورد . طبیعی است كه با طبقهبندی سطح اطلاعاتی در فرایندهای مهندسی ، این فعالیت جامعتر و سیستماتیكتر انجام میشود و از دوبارهكاریهای احتمالی جلوگیری و در هزینهها صرفهجویی به عمل خواهد آمد .

ب - ارزیابی اطلاعات و برنامهریزی : هدف از انجام این فاز ، مشخص كردن سطح اطلاعات ناقص موردنیاز و نیز تخمین هزینه انجام مهندسی معكوس است . باتوجه به این سطح تخمین زده شده ، برآوردهای اولیه روی تخصصها ، آزمایشات ، تجهیزات و مواردی ازین دست برای اجرای مهندسی معكوس صورت میگیرد و پس از تخمین هزینه ، تخصیص منابع و برآورد زمان معقول برای تولید این اطلاعات در جهت كامل كردن بسته اطلاعات فنی ، نمودار گانت اجرایی پروژه ارائه میشود و یك نقشه برای روند كار حاصل میآید .

▪مرحله دوم - آنالیز عملكرد و دمونتاژ مورد :

هر مـــوردی میتواند متشكل از چند جزء (مكانیسمها و اجزای مختلف) باشد كه هر یك وظیفه خاصی را بر عهده دارند و برایند آنها وظیفه موردنظر را برای مورد بوجود می آورد . در این مرحله از فرایند ، تیم مهندسی معكوس باید بتواند پارامترها و مشخصههای مهم ورودی و خروجی هر جزء را شناسایی كند ؛ پس از شناسایی اجزاء و ورودی و خروجیهای آن (با استفاده از قضاوت مهندسی ، طراحی آزمایشات ، شبیهسازی رایانهای و ...) باید عملكرد اجزاء با مدارك فنی موجود ممیزی شود تا مغایرتهای آن مشخص شود (فاز FCA یا ممیزی عملكرد فنی اجزاء) . در ادامه اطلاعات فنی موردنیاز اجزاء ازطریق آزمایش استخراج میشود (فاز PCA یا ممیزی فیزیكی اجزاء) . تفكیك و مونتاژ اجزاء ، درصورتیكه قابلتجزیه به اجزای سطح پایینتر باشند میتواند تا رسیدن به سطح قطعه ادامه یابد تا اینكه یك سطح برای مونتاژ بیان شود . درتفكیك بایـــد وظیفه عملكردی اجزای پایینتر شناسایی شود تا ممیزی عملكرد فنی اجزاء و ممیزی فیزیكی اجزاء بر روی آنها نیز صورت گیرد .

در انتهای این مرحله بستههای اطلاعات فنی كه طی عملیات ممیزی عملكرد فنی اجزاء و ممیزی فیزیكی اجزاء ایجاد و تكمیل شدهاند پس از صحهگذاری ، اطلاعات لازم درباره تهیه نقشههای سطح یك (كه چگونگی حركت مكانیسمها و انتقال عملكرد به اجزای دیگر را كاملا مشخص می كنند) را فراهم خواهندآورد .

▪مرحله سوم - آنالیز سختافزاری و نرمافزاری :

این فعالیت كه مهمترین بخش مهندسی معكوس است شامل موارد زیر است :

الف) آنالیز مواد : با آنالیز شیمیایی و متالورژیك ، مطالعه لایههای سطحی ، اندازهگیری خواص مكانیكی ، بررسیهای ساختاری و عیوب انجام میگیرد .

ب) بررسی فرایند ساخت : باتوجه به نوع سطوح فیزیكی در قطعه ، فرایند ممكن برای تولید این سطوح ، بررسی تنشهای سطحی و ساختار میكروسكوپی و اندازه گیری بعضی از ویژگیهای غیـــربحرانی مانند صافی سطح كه به طور فرعی در تشخیص فرایند ساخت كمك می كند ، انجام میشود .

ج) آنالیز ابعادی : كه مشتمل بر مراحلی چون اندازهگیری ابعادی ، آنالیز تلرانس و آنالیز حساسیت است .

د) آنالیز الكتریكی - الكترونیكی درصورت نیاز : باتوجه به مشخصههای خروجی مدار ، مسیر مدارها ، مواد ، روشهای زدودن پوششها ، اتصالات موردنیاز برای تولید مجدد مورد بررسی قرار میگیرند . نتایج حاصل از این قسمت در نقشههای سطح دو ثبت و ترسیم می شوند .

▪مرحله چهارم - بهبود محصول و آنالیز ارزش :

با استفاده از اطلاعات جدید تهیه شده هنگام فرایند و انجام بازنگری مهندسی ارزشی در كاندیداهای درنظر گرفته شده برای مهندسی معكوس ، میتوان برخی از حوزههای پرهزینه مثل عیوب طراحی ، طراحی اضافی ، عملكرد بهبود ، محدودیتهای بیش از حد در مورد تلرانسها ، نیازمندیهای بیش از اندازه برای عملكردها و مواردی این چنینی را آشكار و آنها را قبل از تكمیل فرایند اصلاح كرد .

▪مرحله پنجم - برنامهریزی فرایند تولید و تهیه ملزومات تضمین كیفیت :

در این مرحله كلیه بستههای اطلاعاتی كه تاكنون كامل شده از دیدگاه قابلیت تولید و فرایندهای ساخت موردتوجه قرار میگیرند ؛ به طور خلاصه خروجی این مرحله به ایجاد نقشههای سطح سه منجر میشود كه ملزومات ضروری و موردنیاز واحدهای طراحی ، مهندسی ، ساخت و كنترل كیفیت را برای دستیابی یا ساخت آیتم موردنظر شامل میشود .

به طوركلی نقشههای سطح سه نتیجه فرایند مهندسی معكوس بوده كه شامل كلیه پارامترهای مستندسازی شده لازم جهت تولید یك آیتم خواهند بود و هدف از انجام آن تصدیق و تایید دقت بسته اطلاعات فنی برای پشتیبانی از تولید قطعات است تا از این طریق اطمینان كافی از صحت و دقت و كامل بودن نقشهها و مشخصههای ایجاد شده توسط فرایند مهندسی معكوس حاصل شود .

▪مرحله ششم - تهیه مستندات نهایی :

درهنگام ساخت و تست محصول تولیدی در فاز تولید نمونــــه ، بسیاری از نقشههای مهندسی و رویههای تست چندین بار بازنگری و اصلاح میشوند كه تمام سطوح بازنگری شده از سطح صفر تا آخرین نتایج باید در بسته اطلاعات فنی قرار داده شوند ؛ با اضافه شدن اطلاعات بدست آمده از بازرسیها و اطمینان كیفیتِ نمونههای تولید شده به بسته اطلاعات فنی ، یك بستـــه اطلاعات فنی كامل شده بدست میآید و پس از مطابقت با استانداردهای بستههای اطلاعات فنی ، در انتها یك بسته اطلاعات فنی نهایی كامل در ارتباط با محصول كه هدف فراینـــــد مهندسی معكوس است ، بدست میآید .

منبع : پایگاه جامع مهندسی صنایع ایران

ایران مسعود پزشکیان دولت چهاردهم پزشکیان مجلس شورای اسلامی محمدرضا عارف دولت مجلس کابینه دولت چهاردهم اسماعیل هنیه کابینه پزشکیان محمدجواد ظریف

پیاده روی اربعین تهران عراق پلیس تصادف هواشناسی شهرداری تهران سرقت بازنشستگان قتل آموزش و پرورش دستگیری

ایران خودرو خودرو وام قیمت طلا قیمت دلار قیمت خودرو بانک مرکزی برق بازار خودرو بورس بازار سرمایه قیمت سکه

میراث فرهنگی میدان آزادی سینما رهبر انقلاب بیتا فرهی وزارت فرهنگ و ارشاد اسلامی سینمای ایران تلویزیون کتاب تئاتر موسیقی

وزارت علوم تحقیقات و فناوری آزمون

رژیم صهیونیستی غزه روسیه حماس آمریکا فلسطین جنگ غزه اوکراین حزب الله لبنان دونالد ترامپ طوفان الاقصی ترکیه

پرسپولیس فوتبال ذوب آهن لیگ برتر استقلال لیگ برتر ایران المپیک المپیک 2024 پاریس رئال مادرید لیگ برتر فوتبال ایران مهدی تاج باشگاه پرسپولیس

هوش مصنوعی فناوری سامسونگ ایلان ماسک گوگل تلگرام گوشی ستار هاشمی مریخ روزنامه

فشار خون آلزایمر رژیم غذایی مغز دیابت چاقی افسردگی سلامت پوست