جمعه, ۱۴ دی, ۱۴۰۳ / 3 January, 2025

مجله ویستا

مقره های سیلیکون رابر چیست و چه مزایایی دارد؟

در مقاله علمی زیر كه به وسیله رضا امامی تهیه شده و ویژگی های مقرههای سیلیكون رابر و امتیازات آن مطرح شده است.

تا چندی قبل مقرههای كامپوزیت به خاطر نشكنبودن جایگزین مقرههای نسل قبل از خود شد، اما رفته رفته در حین بهرهبرداری خواص مختلفی از خود نشان داد كه باعث شد بازار تقاضا مقرههای سیلیكون رابر افزایش چشمگیری پیدا كند.

سیلیكون به خاطر خاصیت منحصر به فرد Hydrophobic خود قابلیتهای بهتری را در شرایط مختلفی از خود نشان میهد. پوشش سیلیكون در مقایسه با انواع دیگر مقرههای كامپوزیتی مورد استفاده بیشتری قرار گرفته است.

خاصیت Hydrophobic از تشكیل یك نوار آب بر روی سطح سیلیكون جلوگیری میكند و آب بر روی آن به صورت قطره قطره باقی میماند. به همین دلیل مقاومت سطحی آن كاهش پیدا نمیكند و احتمال ایجاد آرك در این نوع مقرهها به حداقل میرسد.

پیوند قوی مولكولی سیلیكون باعث میشود كه اگر لایهای از آلودگی یا غبار بر روی سطح آن بنشیند مولكولهای سیلیكون به سمت بالا حركت كرده و لایه زاید را دربربگیرند به خاطر همین طرح خارجی پوشش همواره سیلیكونی است به این عمل خاصیت بازیافت (RECOVERY) میگویند.

با توجه به نكات بالا بهترین انتخاب برای مناطق با آلودگیهای مختلف و زیاد و یا غبارآلود استفاده از پوششهای سیلیكونی است.

استفاده از مقرههای سیلیكونی باعث كم شدن هزینه شستوشو و نگهداری میشود.

برتری دیگر مقرههای سیلیكونی نسبت به سایر مقرههای كامپوزیت مقاومت بسیار خوب در برابر اشعه ماوراء بنفش خورشید است كه باعث شده عمر مفید پوششهای سیلیكونی در مقایسه با سایر پوششها طولانیتر باشد.

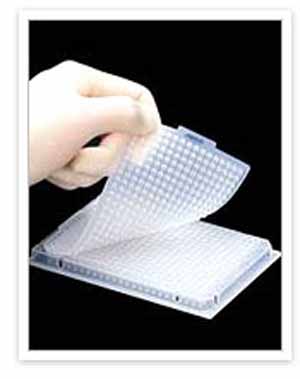

قابل انعطافبودن مقرههای سیلیكونی از شكستگی و پارگی آنها و آسیبپذیر بودن در برابر ضربات مكانیكی جلوگیری میكند.

یكی دیگر از ویژگیهای این نوع مقرهها وزن بسیار كم آنها در مقایسه با سایر مقرهها است كه این مساله باعث میشود كه مقدار و وزن دكلها به همین نسبت كم شود كه در كل باعث صرفهجویی در هزینهها میشود.وزن كم مقرههای سیلیكونی باعث كم شدن هزینه حمل و نقل و آسان شدن آن میشود. مقرههای سیلیكون رابر تولیدی از نوع یكپارچه و بدون درز بوده كه این تكنیك در حال حاضر پیشرفتهترین روشن ساخت مقرهها در دنیا است.تولیدكنندگان با بكارگیری متخصصان مختلف و استفاده از ابزارهای مورد نیاز و آزمایش های لازم طی چندین سال به دانش فنی ساخت این نوع مقرهها دست یافتهاند.

اجزای تشكیل دهنده مقرههای سیلیكون را بر اجزای تشكیل دهنده مقرههای سیلیكون رابر شامل موارد زیر است:

۱- مواد بكار رفته در اینگونه مقرهها از نوع كراسلینگ شده الكتریكی مطابق با استاندارد IEC۱۱۰۹-۹۲ بدون هیچگونه فیلتر و افزودنی اضافی است.

۲- میلههای عایق از جنس فایبرگلاس (اپوكسی تقویت شده با الیاف فیبر شیشه) و نوع ECR (مخصوص كاربرد الكتریكی و مقاوم در برابر اسید) و از سازندگان معتبر و براساس استاندارد IEC۱۱۰۹ تهیه میشود.

۳- فیتینگهای دو سر مقره براســاس استــانــدارد IEC ۱۲۰ با بهترین كیفیت ساخته میشود. فیتینگهای مورد استفاده در مقرهها به صورت تانگ- اووال است كه این نوع فیتینگها باعث كم شدن یراقآلات خط و در نتیجه باعث كاهش هزینهها میشود. اما برحسب درخواست مشتری سایر فیتینگها نیز مورد استفاده قرار خواهد گرفت. در ضمن تمامی مقرهها در مراحل ساخت مورد آزمایش روتین قرار میگیرند. این آزمایشها، شامل مواردی نظیر آزمایشهای مكانیكی و الكتریكی هستند.

تولید مقرههای سیلیكونی به روش قالبریزی یكپارچه برای تولید مقرههای سیلیكونی به روش قالبریزی یكپارچه موارد زیر را باید مورد توجه قرار داد:

الف ) استفاده از حلقههای پلاستیكی جهت قرار دادن میله در مركز قالب ضروری است و این ضرورت عوارض زیر را دربر دارد:

۱- به منظور حفاظت میله مقره در مقابل میدان الكتریكی كه باعث خوردگی و سوراخ شدن (puncher) میله خواهد شد باید ضخامت لایه سیلیكونی بر روی میله مقره حداقل ۳ میلیمتر باشد. بدیهی است در اطراف حلقههای لاستیكی مذكور ضخامت لایه سیلیكونی كمتر از سه میلیمتر بوده و در نتیجه میله در محل حلقههای اضافی دارای ضعف خواهد بود. بدین معنی كه در این نقطه خوردگی و سوراخ شدن (Puncher) خواهیم داشت.

۲- جنس (مواد) حلقههای پلاستیكی در مقایسه با سیلیكون رابر و اپوكسی رزین از طرح عایقی متفاوتی برخوردار است كه این اختلاف

سطح باعث پلاریزاسیون بر روی سطح میشود كه این خود باعث ایجاد گرمای الكتریكی موضعی شده و در نتیجه تخلیه ناقص (Partial discharge) انجاممیگیرد و در نهایت باعث پوسیدگی در محل قرار گرفتن حلقهها خواهد شد.

ب ) وجود درزها و رگههائی (Seams) در طول مقره كه با میدان الكتریكی موازی است خط قالب و ریختهگری بر روی سطح مقره حاوی مواد اضافهای است كه از محل بین دو قسمت قالب بیرون زده است. این مواد اضافی باید به دقت پاك شود تا از آسیب بدنه جلوگیری شد.

خط قالب به طور خفیف موجدار است كه سبب نامتجانسی و بدفرمی میدان الكتریكی میشود. این امر موجب افزایش میزان آلودگی و در نتیجه افزایش تخلیه (discharge) در طول خط قالب خواهد شد كه در نهایت موجب فرسایش و زوال ماده و شكنندگی محیط اطراف خط قالب خواهد شد.

برای اینكه سیلیكون رابر در شرایطی كه استفاده میشود از عملكرد بهتری برخوردار باشد از بتونه (fillers) اضافی استفاده میشود.

با افزودن آلومینیوم تریهیدرات (ATH)، میزان مقاومت در برابر فرسایش افزوده خواهد شد. میزان صحیح استفاده از بتونه (fillers) نقش بسیار مهمی در بالابردن عملكرد درست و صحیح مواد دارد. چنانچه میزان ATH بیش از حد لازم باشد موجب شكنندگی سطح بشقاب (Shed) خواهد شد. (برای مثال زمانیكه بخواهد بیش از ۹۰ درجه خم شود). یكی از نشانهها و اثرات استفاده زیاد ATH، سفیدشدن خط خمیدگی درطول سطح بشقاب (shed) است.

ج ) موضوع مهم بعدی درمورد مقرههای كامپوزیت، طراحی اتصال بین مواد پلی مریك و فیتینگهای انتهائی است. بدنه (hausing) باید دربرابرقوسهای جزئی (partial arcs) كه بیشتر و ترجیحاً در محل اتصال بین بدنه (hausing) و فلز فیتینگ انتهائی صورت میگیرد، محافظت شود.

طراحهای فیتینگ انتهائی و تركیب آن با وضعیت اولین بشقاب (Shed) هم چنین پركردن حفره بین قسمتهای فلزی و بدنه از عواملی هستند كه بر روی طول عمر مقرههای كامپوزیت تاثیر خواهند داشت.

پركردن حفره بین بدنه و فیتینگ برای پركردن حفره بین بدنه (hausing) و فیتینگ ازمواد مختلفی استفاده میشود. سه ماده متفاوت (فلز، سیلیكون رابر، تركیب اپوكسی رزین و فایبر گلاس)

با سه ظرفیت گرمائی متفاوت با یكدیگر در محلی كه پیوند سه گانه (triple junction) نامیده میشود در تماس هستند. در زمان استفاده از مقره، با افزایش و كاهش دما این مواد به ترتیب و با سرعتهای متفاوت منقبض و یا منبسط خواهندشد.

نحوه Sealing باید بگونهای باشد كه خاصیت تطابق با این حالتها را (انقباض- انبساط) داشته باشد بدون اینكه بر روی سطح فشار مكانیكی وارد آید.

چنانچه بدنه در تماس مستقیم با قسمت فلزی باشد، وجود فشار مكانیكی بر روی سطح امری اجتنابناپذیر است. تحقیقات بر روی این مقرهها نشان داده است كه پس از چند سال استفاده، سیلیكون رابر از فیتینگ جدا شده و آب از طریق حفرهها به میلیه FRP نفوذ كرده و به ناحیه فشرده شده و متراكم آسیب رسانده است. در نتیجه میله از فیتینگ جدا شده و موجب قطع خط میشود.

به منظور جلوگیری از آنچه ذكر شد باید از سیلیكون رابر با خاصیت الاستیكی كه از خاصیت چسبندگی (به فلز، سیلیكون و میله FRP) خوبی برخوردار باشد استفاده كرد و در برابر آب ۱۰۰درصد چگالتر باشد.

خواص مكانیكی مواد بكاررفته در فیتینگها و نوع اتصال آن به میله از اهمیت بالائی برخوردار است.

یكی از مواردی كه باید به آن اشاره شود این است كه استفاده از cast iron futtings در مقایسه با forged steel fittings یك عامل منفی و نامساعد محسوب شود. با استفاده از روشهای تحلیلی موجود وجود حفره هوائی در داخل مواد تقریباً امری غیرممكن است چون در شرایط عادی استفاده، وجود حفرههای هوائی باعث ایجاد تركهای فرسایشی میشوند.

منبع : پایگاه اطلاع رسانی وزارت نیرو

ایران مسعود پزشکیان دولت چهاردهم پزشکیان مجلس شورای اسلامی محمدرضا عارف دولت مجلس کابینه دولت چهاردهم اسماعیل هنیه کابینه پزشکیان محمدجواد ظریف

پیاده روی اربعین تهران عراق پلیس تصادف هواشناسی شهرداری تهران سرقت بازنشستگان قتل آموزش و پرورش دستگیری

ایران خودرو خودرو وام قیمت طلا قیمت دلار قیمت خودرو بانک مرکزی برق بازار خودرو بورس بازار سرمایه قیمت سکه

میراث فرهنگی میدان آزادی سینما رهبر انقلاب بیتا فرهی وزارت فرهنگ و ارشاد اسلامی سینمای ایران تلویزیون کتاب تئاتر موسیقی

وزارت علوم تحقیقات و فناوری آزمون

رژیم صهیونیستی غزه روسیه حماس آمریکا فلسطین جنگ غزه اوکراین حزب الله لبنان دونالد ترامپ طوفان الاقصی ترکیه

پرسپولیس فوتبال ذوب آهن لیگ برتر استقلال لیگ برتر ایران المپیک المپیک 2024 پاریس رئال مادرید لیگ برتر فوتبال ایران مهدی تاج باشگاه پرسپولیس

هوش مصنوعی فناوری سامسونگ ایلان ماسک گوگل تلگرام گوشی ستار هاشمی مریخ روزنامه

فشار خون آلزایمر رژیم غذایی مغز دیابت چاقی افسردگی سلامت پوست