سه شنبه, ۱۴ اسفند, ۱۴۰۳ / 4 March, 2025

مجله ویستا

رقابت خودروسازان جهان

گلن مرکر (Gelen Mercer)، رییس بخش خدمات خودروسازی شرکت مشاور مک کنزی (Mckinxy) توضیح می دهد که چگونه تمام خطوط تولید شرکت های ژاپنی به گونه ای طراحی شدند که تنها ظرف ۱۸ تا ۲۰ ساعت کاری یک خودرو را به اصطلاح سوار و از همین روش برای پیشبرد تولید انبوه استفاده می کنند. وی می افزاید: «هم اکنون مسابقه اصلی حول محور تولید نمی چرخد بلکه عامل زمان و کیفیت حرف اول را می زند. جنرال موتورز پیشرو و راهنمای شرکت فورد در امر بهره وری به حساب می آید، زیرا توانسته است هزینه های متغیر را کاهش دهد، امکان ارایه تخفیف های بیش تر و متنوع تر را فراهم آورد و به این سان سهام بازار را در اختیار گیرد. کار بعدی که همگان باید آن را انجام دهند، عبارت است از انعطاف پذیر کردن کارخانه های خودروسازی به منظور تولید خودروها مطابق با سلیقه مشتریان یا افزایش ظرفیت تولید خودروهای پرطرفدار.

۲۰ سال قبل آمریکایی ها دارای این حق انتخاب بودند که از بین انواع مختلف خودروهای کوپه یا استیشن هر کدام که دارای قیمت، ویژگی و مختصات مختلفی بودند، یکی را انتخاب کنند. مثلا در راس همه این خودروها، خودروهای بزرگ و با یک اتاق کاملا لوکس به نام فورد لینکلن (Ford incoln)، کادیلاک دویل جنرال موتورز، در مراتب پایین تر نیز خودروهایی مانند فورد اسکورت و شورولت کاوایل (Chevrolet Cavaliers) ، نیز در میان خودروهای بزرگ اما معمولی قرار داشت، در حالی که امروزه بخش اعظم خودروهای فروخته شده در آمریکا از نوع وانت، SUV یا مینی وانت هستند.»

● پیچیدگی تولید وافزایش قیمت ها

ماکستون (Maxton) و ورمالد (Wormald)در کتاب جدیدشان به نام «زمان تغییر طرح ها» می نویسند: «روند کنونی تغییر و تحول طرح ها باعث شده است تولیدات صنایع خودرو بیش از پیش پیچیده و گران تمام شود.» آنها محاسبه کرده اند که هزینه های مربوط به ترکیب طرح ها و تغییرات مربوط به آ ن ها به میلیاردها دلار می رسد. البته برخی افراد از تنوع طرح ها طرفداری می کنند. دیوید کول رییس مرکز تحقیقات خودرو بر این باور است که« اگر مهندسان بتوانند از سیستم های کامپیوتری بیش تری در حل طراحی و تولید مدل های جدید کمک بگیرند تجارت خودرو با ریسک کمتری مواجه خواهد شد. در حال حاضر این امکان وجود دارد که خودروهای جدید را به جای طراحی در کارگاه یا آزمایشگاه فنی روی صفحه کامپیوتر و به صورت مجازی طراحی و مشاهده کرد و به عبارت دیگر می توان یک مدل را در قالب یک محصول تمام شده دید.» واضح است که دلیل ضرورت امر سرعت فوق العاده رقابت در عرصه تولید خودرو است.

باب لوتز از شرکت جنرال موتورز می گوید: «به طور عادی ساخت مدل جدید در اتاق نمایش ۳۶ ماه طول می کشد، طی ۱۲ ماه اول مهندسان در مورد نوع و ویژگی های آن تصمیم می گیرند و در ۲۴ ماه بعدی روی طراحی و مهندسی بخش های مختلف کار می کنند.» در اروپا به طور معمول هفت سال طول می کشد تا یک مدل جدید خودرو که متفاوت با مدل های کنونی است به بازار عرضه شود، اما امروزه، با پیشرفت های عظیم فن آوری، آمریکایی ها توانسته اند در هر سال مدل های متنوعی طراحی و تولید کنند. شرکت های خودروسازی اروپا مانند فیات، پژو و رنو به این نتیجه رسیده اند که هنگامی سهم آنها از بازار کاهش می یابد که عمر متوسط مدل های تولیدی آنها افزایش یافته است.

در نتیجه، رییس شرکت پژو سیتروئن یعنی ژان مارتن فولز (Jean Martin Folz) و لوئی شوایتزر ( ouis Schweitzer) و همتایش در شرکت رنو، تصمیم گرفتند عمر متوسط مدل های خود را زیر سه سال نگه دارند. شوایتزر می گوید: «هدف اصلی از این کار، تمرکز و سرمایه گذاری در بخش تحقیقات و طراحی است تا به سرنوشتی مشابه سرنوشت فورد در اروپا دچار نشویم. تجربه ناموفق فورد در اروپاکه همگان از آن اجتناب می ورزند در اواسط دهه ۱۹۹۰ آغاز شد و آن زمانی بود که این شرکت تصمیم گرفت برای صرفه جویی در هزینه ها، طرح های مربوط به توسعه محصولات خود را متوقف سازد و در نتیجه اجازه داد عمر متوسط مدل های تولیدی شرکت به بیش از پنج سال افزایش یابد.» در نتیجه سهم خودروهای تولیدی شرکت فورد از ۱۲درصد به هشت درصد کاهش یافت، کاهشی که جبران آن برای شرکت تقریبا غیر ممکن بود.

● هدفگذاری برای جلب رضایت مشتری

با توجه به گستردگی و تنوع بسیار زیاد مدل هایی که شرکت های خودروسازی باید امروزه به بازار ارایه دهند، این شرکت ها دریافته اند که به کارخانه هایی کاملا انعطاف پذیر و با قابلیت تولید مدل های مختلف و متنوع نیاز دارند تا بتوانند به نوسانات تقاضا در بازار پاسخ دهند. شرکت هوندا اولین شرکتی بود که به این مهم دست یافت. این شرکت توانسته است با پراکنده سازی کارخانه های خود در سراسر جهان زمینه را برای تولید انواع مدل های تولیدی خود در کوتاه ترین مدت و با کمترین تاخیر فراهم آورد به طوری که شرکت قادر است با ایجاد تغییراتی جزیی در خودروآلات و دستگاه های نصب شده در کارخانه ها این کار را انجام دهد. اخیرا شرکت فورد در اروپا نیز با همین هدف اقدام به طراحی دستگاه ها و خودروآلات می کند. حتی کارخانه ریور روژ (River Rouge)که در کنار اداره مرکزی شرکت فورد در حومه دیترویت قرار دارد، اقدام به تعویض خودرو آلات قدیمی خود با خودرو آلات پیشرفته کرده است. در نتیجه این شرکت قادر است با سه شیفت کاری مختلف در سه بخش متفاوت نمونه های جدید SUV و سایر کامیونت های سبک را به طور کامل و در ۹ مدل مختلف تولید کند.

● صرفه جویی در هزینه های تولید

یکی دیگر از راه های صرفه جویی در هزینه های تولید خودرو، طراحی برای تولیدکننده است، یعنی این که برای هر شرکت خودروسازی طراحان خاصی فعالیت داشته باشند.این امر نقش مهمی در نجات شرکت دایملرکرایسلر در اواخر دهه ۹۰ ایفا کرد. اگرچه طی ۱۰ سال گذشته گاهی این نقش کمرنگ شده است.این شرکت با کمک طراحی اختصاصی خود توانست طیف متنوعی از جیپ های پرفروش و مینی وانت ها را طراحی و تولید کند و در نتیجه شرکت توانست خودروهایی را که بدون توجه به عامل کیفیت و صرفا با هدف ساخت خودروهای ساده تر و ارزان تر تولید شده بود، از گردونه خارج سازد.حتی شرکت تویوتا نیز در ۱۰ سال قبل مجبور شد خودرو کوچک نئون را که قبلا با هدف صرفه جویی بیش تر در تولید طراحی شده بود، از خط تولید خارج کند. شرکت هایی مانند رنو و فیات تا مدت ها می کوشیدند زمان بین ارایه سفارش از سوی مشتری و تحویل خودرو را کاهش دهند.جالب این جاست که بخش اعظم این فاصله زمانی به دلیل وجود کاغذبازی های اداری است و نه به دلیل تاخیر یک کارخانه خاص.بنابراین شرکت رنو تصمیم گرفت این زمان را از ۲۱ به ۱۴ روز کاهش دهد.

حسین کاهه

منبع : روزنامه سرمایه

ایران مسعود پزشکیان دولت چهاردهم پزشکیان مجلس شورای اسلامی محمدرضا عارف دولت مجلس کابینه دولت چهاردهم اسماعیل هنیه کابینه پزشکیان محمدجواد ظریف

پیاده روی اربعین تهران عراق پلیس تصادف هواشناسی شهرداری تهران سرقت بازنشستگان قتل آموزش و پرورش دستگیری

ایران خودرو خودرو وام قیمت طلا قیمت دلار قیمت خودرو بانک مرکزی برق بازار خودرو بورس بازار سرمایه قیمت سکه

میراث فرهنگی میدان آزادی سینما رهبر انقلاب بیتا فرهی وزارت فرهنگ و ارشاد اسلامی سینمای ایران تلویزیون کتاب تئاتر موسیقی

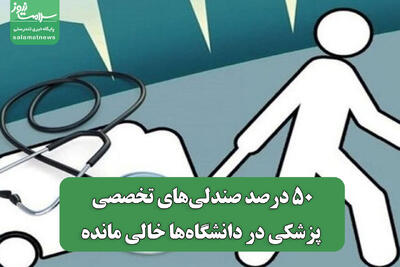

وزارت علوم تحقیقات و فناوری آزمون

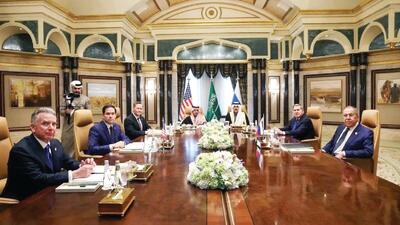

رژیم صهیونیستی غزه روسیه حماس آمریکا فلسطین جنگ غزه اوکراین حزب الله لبنان دونالد ترامپ طوفان الاقصی ترکیه

پرسپولیس فوتبال ذوب آهن لیگ برتر استقلال لیگ برتر ایران المپیک المپیک 2024 پاریس رئال مادرید لیگ برتر فوتبال ایران مهدی تاج باشگاه پرسپولیس

هوش مصنوعی فناوری سامسونگ ایلان ماسک گوگل تلگرام گوشی ستار هاشمی مریخ روزنامه

فشار خون آلزایمر رژیم غذایی مغز دیابت چاقی افسردگی سلامت پوست