پنجشنبه, ۲۳ اسفند, ۱۴۰۳ / 13 March, 2025

مجله ویستا

نقش فناوری اطلاعات در ایجاد فرهنگ خطاناپذیرسازی تولید

از موارد دیگر، تعیین اهداف مشترك بین مشتری و تولیدكننده است كه باعث شد فرهنگ كیفیت به خوبی نمایان شود.

اصل و اساس یك فرهنگ كیفیت، در اعتقاد به بهسازی مستمر خلاصه میشود؛ هدف، رسیدن به كمال یا همان خطاناپذیرسازی است و نه كمتر.

▪ كاربرد این هدف در كلیه اجزای نیروی انسانی و فرایند تولید, به نحوی است كه همه آنها با همدیگر پایهگذار فرهنگ خطاناپذیرسازی هستند و چگونگی آن عبارت است از:

۱) فرایند بهبود مستمر جهت افزایش كارایی؛

۲) استقرار و اجرای استانداردها در مرحلهٔ طراحی و برنامهریزی؛

۳) آموزش, شامل آموزش كاركنان عملیاتی و مدیریت جهت تمركز بیشتر در زمینه كیفیت به عنوان آخرین هدف.

ابزار لازم جهت ایجاد یك فرهنگ كیفیت، برخورداری از یك سیستم مدیریت كیفیت به منظور آگاهسازی مشتری است. این فرایندها میتواند به صورت نظاممند و با كاربری مداوم به صورت عملكرد عمومی و ترجیحاً با عكسالعمل باشد و البته این امر، با ایجاد یك محیط همكاری، تشكیل گروههای كاری و تعیین اهداف متقابل، تحقق مییابد.

بهرهگیری از فناوری اطلاعات، كلیدی است جهت دستیابی به یك سیستم مدیریت كیفیت موفق. در میان شبكههای داخلی و خارجی و در جهت تداوم بهروزشدنها، مشخص است كه اطلاعات باعث دسترسی سریع به اصول جهانی میشود. مهندسان و دانشمندان در طراحی محصولات جدید خود با بهرهگیری از تجارب گذشته و راهحلهایی كه جهت حل مشكلات متناوب مورد استفاده قرار گرفته است، همچنین ایجاد ارتباط با فروشندگان، كاربران و تولیدكنندگان (جهت كاهش نقایص)، به نتایج قابل توجیهی دست یافتهاند.

● فرهنگ خطاناپذیرسازی تولید

این ایده به عنوان روشی مؤثر برای نیل به میزان ضایعات صفر و دستیابی به هدف حذف بازرسیهای كنترل كیفیت، برای اولین بار در ژاپن مورد استفاده قرار گرفت.

هدف اصلی خطاناپذیرسازی، توجه به هوش و خلاقیت كاركنان و بهرهگیری از آن برای حذف خطاهاست. زیرا با حذف وظایف و كارهای تكراری كه باید با استفاده از حافظه یا احتیاط انسان انجام شود، خطاناپذیرسازی میتواند وقت و فكر كاركنان را به سمت انجام فعالیتهای خلاقی سوق دهد كه ارزش افزوده بیشتری دارند.

▪ خطاناپذیرسازی از سه عنصر زیر تشكیل شده است كه هر سه عنصر، شركتها را جهت نیل به كنترل كیفیت صفر ( Defects = Zero) هدایت میكنند:

۱) بازرسی صد در صد

۲) بررسی منبع یا علت بروز ضایعات

۳) اقدام فوری جهت توقف فعالیتها تا زمان رفع اشكال

لازم به ذكر است كه در اجزای فوق، به ترتیب «بررسی منبع یا علت بروز ضایعات» و «بازرسی صد در صد» مهمترین عوامل برای رسیدن به كنترل كیفیت صفر است.

به خاطر داشته باشید كه برای بهرهگیری از امتیازات و مزایای روش خطاناپذیرسازی، لزوماً به یك كارخانه یا تأسیسات خودكار نیاز ندارید. تجهیزات خطاناپذیرسازی میتواند ساده و به ارزانی تعبیه شدن یك قید و بند یا یك سوئیچ كنترلكننده برای ارسال سیگنالهای مربوط به تعیین درست قرار گرفتن یا نگرفتن قطعه كار باشد. برخی دیگر از این تجهیزات، مثل ظروفی كه با رنگ كدبندی شدهاند، به كاركنان كمك میكنند تا وظایف و مسؤولیتهای خود را به درستی انجام دهند.

امروزه با این دیدگاه كه حتی یك محصول معیوب نیز برای سلب اعتماد مشتری از شركت كافی است، بازرسی صد در صد بهترین روش كنترلی است. در كارخانههای برتر، گرایش و طرز تلقی از بازرسی را میتوان به صورت زیر نیز تشریح كرد:

«ما نمیخواهیم حتی یك عیب در محصولات یا خدماتمان داشته باشیم. ما تولید را طوری سازماندهی كردهایم كه بتوانیم ۱۰۰% محصولات و خدماتمان را به آسانی بازرسی كنیم. در این زمینه، كاربر بهترین بازرس است و این بهترین روش میباشد».

ضایعات در یك یا دو حالت اتفاق میافتد؛ یا قطعه معیوب تولید شده یا در حال تولید شدن است.

▪ در چنین شرایطی، خطاناپذیرسازی سه وظیفه اصلی زیر را در مواجه با ضایعات به عهده دارد:

۱) توقف

۲) كنترل

۳) اعلام خطا

▪ مراحل بسط و توسعه اقدامات خطاناپذیرسازی در سطح یك شركت به شرح زیر میباشد:

الف) شناسایی عدم تطابقها

ب) شناسایی علل بالقوه و بالفعل عدم تطابقها

ج) شناسایی و دستهبندی خطاهای انسانی

د) شناسایی روشهای خطاناپذیرسازی برای جلوگیری از بروز هر نوع خطا

در نهایت میتوان به این نكته اشاره نمود كه روش خودكنترلی، اغلب با استفاده از تجهیزات خطاناپذیرساز و با كاهش زمان بازخورد اطلاعات از طریق كشف عیوب، كمك میكند كه این عیوب پیش از آنكه فرایند تولید از حدود كنترل خارج شود، كشف و شناسایی شوند.

●فناوری اطلاعات

فناوری اطلاعات (Information Technology) بستر زیربنایی برای نهادینه كردن فرایند تحول سازمانی از طریق ایجاد سازمان یادگیرنده تعریف شده است و تاكنون مؤثرترین سیستم در ایجاد فرایند تحول پایدار در سازمانها شناخته شده كه باعث ایجاد موجی از تحولات همه جانبه در نظام جهانی (از جمله اقتصاد، سیاستها، دولتها، محیطزیست، جامعه و فرهنگ) شده است.

اصولاً نیاز به فناوری اطلاعات (IT) ناشی از سه عامل زیر است:

فناوری اطلاعات خود صنعتی راهبردی است و یكی از سودآورترین صنایع جهان به شمار میرود.

فناوری اطلاعات، ژنریك و اصولی است و در همه صنایع جهان و خدمات كاربرد دارد.

فناوری اطلاعات زیربنای اساسی همه شركتها، مؤسسات و واحدهای اقتصادی است كه آنها را قادر میسازد در استفاده از دانش بشری و همچنین انتقال آن سهیم شوند، در فضای اطلاعاتی مناسب فعالیت كنند، هزینه خود را كاهش دهند و بهرهوری و كیفیت محصول خود را افزایش دهند.

موفقیت جوامع فراتكنولوژی ناشی از مدیریت صحیح است كه این مدیریت به عنوان باغبانی متكی بر دانایی و آگاه نسبت به این مطلب كه سازمانها خود ـ متحول هستند، وظیفه مدیریت سازمان را در جهت جلوگیری و مقابله با عوامل بازدارنده محیطی كه باعث عدم رشد سازمان میشود، به عهده دارد؛ چرا كه قابلیت یك سازمان به هیچ وجه قابل خرید یا تقلید نیست، بلكه باید مسیر آموختن طی شود تا برای سازمان قابل دسترس باشد. در این زمینه، میتوان با بهرهگیری از فناوری اطلاعات، فرایند یادگیری را تسریع نمود.

● فناوری اطلاعات و بهبود كیفیت

فناوری اطلاعات و كیفیت، دو بحث اساسی و موضوع امروز صنایع است؛ چرا كه بالا بردن قابلیت بازخورد و آنالیز نتایج حاصل از توسعه كیفیت، ارتباط مستقیم با به كارگیری فناوری اطلاعات دارد:

۱) منفعت عموماً ارتباط مستقیمی با سرمایهگذاری در زمینه فناوری اطلاعات ندارد.

۲) پیامدهای مختلفی از سرمایهگذاری در زمینه فناوری اطلاعات حاصل میشود كه مهمترین آنها تحول در مدیریت است كه باعث ایجاد تغییرات مستقیم در منفعت خواهد بود.

۳) فناوری اطلاعات ایجادكننده بستر زیربنایی برای جریانهای سودآور آینده است.

● مفهوم شش سیگما

یكی از مهمترین و كاراترین ایدههای كیفیت در جهت ساختن مدل كاری فناوری اطلاعات و بهبود كیفیت، شش سیگما است كه با هدف پیشرفت تا سطح دستیابی به صفر در نقایص به كار گرفته میشود.

به این ترتیب «مفهوم شش سیگما، تدبیری پویشگرایانه بر پایه خطاناپذیرسازی خط تولید است».

▪ شش سیگما حركتی یكپارچه

بعد از سالها مشكلات در فرایند تولید، شش سیگما به عنوان ابزاری جهت برنامهریزی فرایند كار در حال درخشش است و فناوری اطلاعات میتواند نقش مهمی در رسیدن به این هدف به عهده داشته باشد.

از نظر آماری، شش سیگما نشان دهنده اندازه انحراف فرایند است. از نظر جهانی، یك فرایند تولید انبوه نباید بیشتر از ۴/۳ قطعه در میلیون خطا داشته باشد. بنابراین روش مذكور در سازمانهایی كاربرد خواهد داشت كه هدف آنها بهسازی باشد.

شیوه ۴S ( Smarter Six Sigma Solutions ) یا به عبارتی راهحلهای شش سیگما، جهت حل مشكل به منظور بهسازی فرایند كاری و برنامهریزی راهبردی ارائه میشوند. در این زمینه، فناوری اطلاعات نیز به این شیوه كمك خواهد كرد تا دادهها به اطلاعات قابل استفاده تبدیل شود.

ـ شش سیگما پس از برنامهریزی راهبردی و اجرای پروژهها، بر اساس چرخهای مبتنی بر پنج مورد زیر به كار گرفته خواهد شد:

۱) تعیین محدوده (Define)

۲) اندازهگیری (Measure)

۳) آنالیز (Analyze)

۴) بهبود دادن (Improve)

۵) كنترل (Control)

● تغییرات تدریجی فرایند

با تهیه چند نمونه و تعیین نمودار كنترلی لازم، نمیتوان ادعا نمود كه توزیع نرمال مربوطه جهت ابتدا تا انتهای بازه زمانی تولید حاصل شده است؛ چرا كه این فاصله زمانی عموماً طولانیمدت بوده و عواملی همچون اپراتورها، ماشینها، روشها، متغیرهای تولیدی، مواد، شرایط محیطی و غیره، مدام در حال تغییر میباشند و باعث تغییر میانگین توزیع نرمال خواهند شد.

تغییرات تدریجی فرایند نرمال به نحوی است كه ۵/۱ -/+ سیگما را در بر خواهد داشت.

● نقش IT در ایجاد فرهنگ خطاناپذیرسازی تولید

امروزه تنظیم سیاستها و راهبردهای فناوری اطلاعات، به مسأله مهمی برای بسیاری از كشورها تبدیل شده است؛ چرا كه فناوری اطلاعات وسیلهای حیاتی برای نیل به فراتكنولوژی است. تأثیر فناوری اطلاعات در افزایش كیفیت، بهرهوری، كارایی تولیدات و خدمات، رشد اقتصادی با حداقل آلودگی زیستمحیطی و كمترین نیاز به مواد و انرژی موجب شده است بسیاری از كشورها خواستار تنظیم سیاستها و راهبردهای دقیق برای توسعه و گسترش آن باشند. در همین زمینه، جوامع فراتكنولوژی كه متكی بر دانایی هستند، از فناوری اطلاعات به عنوان ابزاری برای دستیابی به این دانایی بهره میگیرند.

در ادامه، جایگاه و نقش IT در سازمان كه حاكی از تأثیر آن بر ورودی، فرایند و خروجی است و نهایتاً با بهرهگیری از آن میتوان به فرهنگ خطاناپذیرسازی دست یافت، ارائه میشود.

▪ DDS (Decision Delivery System): یك سیستم DDS میتواند به یكی از روشهای دستی یا مكانیزه، تصمیمها و راهبردهای فرموله شده را به سیستم وارد نماید.

▪ DPS (Data Processing System): یك مدل ساده از انتقال ستاندههای فرایند كاری برای آنالیز بهتر است كه جهت تسریع و بهتر انجام شدن كار به صورت مكانیزه مورد استفاده قرار میگیرد.

▪ MBM (Model Based Management): یك سیستم MBM مخزنی از مدلهای اولیه و شبیهساز است كه فرایند تصمیمگیری كار را پشتیبانی میكند. این طرحها و مدلها متأثر از استانداردهای كاری و فرایند مدیریت هستند.

▪ SMS (Simulation Modeling System): سیستمی است با كاربردهای مختلف كه در به كارگیری روشهای مختلف كمك مینماید؛ روشهایی از قبیل آمار، منطق، احتمال، ریاضیات و غیره در زمینه شبیهسازی (در فرایند تصمیمگیری و شبیهسازی متغیرهای یك سناریوی خاص كه توانایی پیشگویی تأثیرات ناشی از یك تصمیم یا مجموعهای از تصمیمات را دارد).

شبیهسازی میتواند در زمانهای مختلف، متغیرهای نظاممند را مورد كنترل و بررسی قرار داده و بهترین راهحل را به دست آورد.

▪ DBM (:(Data Base Management سیستمی است جهت مدیریت تمام دادهها و اطلاعات مكانیزه و غیرمكانیزهٔ یك سازمان.

▪ DSS (Decision Support System): DSS را میتوان به عنوان یك سیستم پشتیبان مدیر جهت حل مسائل نیمه ساختیافته به وسیله فراهم آوردن اطلاعات و پیشنهادها، تعریف نمود. این پیشنهادها میتواند به صورت تصمیمات توصیه شده و همچنین فرایندهای توصیهای برای به جریان انداختن امور جاری باشد.

▪ MIS (Management Information System ): سیستمهای رسمی و غیر رسمی كه اطلاعات گذشته، حال و آینده را به صورت كتبی و شفاهی، مرتبط با عملیات داخل سازمان و محیط آن فراهم میسازد و سپس به وسیله اطلاعات فراهم شده در چهارچوب زمانی مقتضی به منظور به كاربردن در تصمیمگیری، از مدیران، كاركنان و اجزای كلیدی محیط پشتیبانی میكند.

●چرخههای كیفیت

▪ در چرخه كیفیت از دو نوع روش به شرح زیر بهره گرفته میشود كه در هر دوی آنها IT میتواند نقش قابل توجهی ایفا نماید:

۱) بهرهگیری از روشهای فرایند بهبود كیفیت؛

۲) بهرهگیری از دورههای بهبود كیفیت با به كارگیری روشهای ژاپنی از جمله كایزن (Kaizan یا بهبود مستمر) و هوشین (Hoshin یا ایجاد ارتباط بین هر یك از اجزای ساختار سازمانی).

كایزن و هوشین با یك چرخهٔ «طراحی ـ اجرا ـ كنترل ـ عمل» یا (PDCA = Plan-DO-Check-Act ) همراه است.

از: غلامرضا مومن زاده

منبع : ماهنامه روش

ایران مسعود پزشکیان دولت چهاردهم پزشکیان مجلس شورای اسلامی محمدرضا عارف دولت مجلس کابینه دولت چهاردهم اسماعیل هنیه کابینه پزشکیان محمدجواد ظریف

پیاده روی اربعین تهران عراق پلیس تصادف هواشناسی شهرداری تهران سرقت بازنشستگان قتل آموزش و پرورش دستگیری

ایران خودرو خودرو وام قیمت طلا قیمت دلار قیمت خودرو بانک مرکزی برق بازار خودرو بورس بازار سرمایه قیمت سکه

میراث فرهنگی میدان آزادی سینما رهبر انقلاب بیتا فرهی وزارت فرهنگ و ارشاد اسلامی سینمای ایران تلویزیون کتاب تئاتر موسیقی

وزارت علوم تحقیقات و فناوری آزمون

رژیم صهیونیستی غزه روسیه حماس آمریکا فلسطین جنگ غزه اوکراین حزب الله لبنان دونالد ترامپ طوفان الاقصی ترکیه

پرسپولیس فوتبال ذوب آهن لیگ برتر استقلال لیگ برتر ایران المپیک المپیک 2024 پاریس رئال مادرید لیگ برتر فوتبال ایران مهدی تاج باشگاه پرسپولیس

هوش مصنوعی فناوری سامسونگ ایلان ماسک گوگل تلگرام گوشی ستار هاشمی مریخ روزنامه

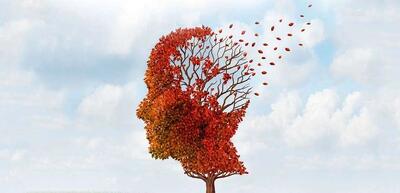

فشار خون آلزایمر رژیم غذایی مغز دیابت چاقی افسردگی سلامت پوست