چهارشنبه, ۸ اسفند, ۱۴۰۳ / 26 February, 2025

سخت و زیان آور

نه می توان تولید آلومینیوم را به واسطه تقاضا و ارزش افزوده بالای آن نادیده گرفت و نه اینکه مشکلات تولید این فلز برای کشوری مانند ایران توسعه پایدار آن را ممکن می سازد.آغاز فعالیت در این صنعت در ایران به سال ۱۳۴۶ بازمی گردد.

در آن زمان کلنگ مجتمع آلومینیوم اراک به زمین نشست و ۵ سال بعد یعنی در سال ۱۳۵۱ این مجتمع موفق به تولید ۱۰ هزار تن آلومینیوم شد. ساخت دومین کارخانه تولید آلومینیوم هم در سال ۱۳۶۹ آغاز شد و در سال ۱۳۷۶ به تولید رسید. این دو کارخانه در سال ۸۵ توانستند ۲۰۵ هزار تن آلومینیوم تولید کنند. این رقم در مقایسه با کشورهای همجوار و مشابه چندان رضایتبخش نیست. بحرین با تولید ۷۵۰ هزار تن و امارات با تولید ۸۵۰ هزار تن جایگاه مناسبی در این بخش دارند. آنها توانسته اند به کمک شرکت های آلبا و دوبال به موقعیت کنونی برسند.

● سختی ها و نارسایی ها

جدا از مسائل ایران در تولید آلومینیوم که بدان پرداخته می شود کل فرآیند تولید در هر کجای دنیا مشکلاتی را دربردارد. به واقع پیش از کشف روش الکترولیز و استحصال آلومینیوم از روش فوق، آلومینیوم فلزی بسیار گرانبها به حساب می آید. سختی استحصال این فلز به گونه یی بود که در دوره یی قیمت آن هم طراز و حتی بالاتر از طلا بوده با کشف روش الکترولیز قیمت آن سقوط کرد و در اولین سال تولید به این روش حدود ۴۵ کیلوگرم آلومینیوم و با قیمت هر کیلو ۱۱ دلار به بازار عرضه شد.

همان شرکت اولیه یی که آلومینیوم را تولید کرد هم اکنون نیز با قدرت به کار خود ادامه می دهد. این شرکت با نام اختصاری آلکوا توانست با تولید ۶/۳ میلیون تن آلومینیوم در سال ۲۰۰۵ عنوان بزرگترین تولیدکننده را از آن خود کند. این فلز پس از فولاد دومین فلز پرمصرف در دنیاست. از سوی دیگر وزن پایین آن باعث شده تا توجه صنایع مهم دنیا را به خود جلب کند. منتها هزینه بالای تولید آن نسبت به فولاد منجر به کاهش میل تقاضاکنندگان آن است. وضعیت به این صورت است که اگر برای احداث یک تن ظرفیت فولاد ۵۰۰ تا ۷۰۰ دلار سرمایه گذاری لازم باشد برای تولید یک تن آلومینیوم به ۳ هزار دلار سرمایه گذاری نیاز داریم.

از سوی دیگر کمبود مواد اولیه مورد نیاز این فلز و نیز میزان بالای مصرف انرژی آن باعث شده تا تولید آن با هزینه بالایی همراه باشد. اگر بخواهیم هزینه تولید آن را بررسی کنیم می توان گفت که ۵۲ درصد میانگین جهانی قیمت تمام شده هر تن آلومینیوم را آلومینا تشکیل می دهد و پس از آن الکتریسیته با ۲۳ درصد و آندهای کربنی با ۱۴ درصد در رده های بعدی قرار دارند و تنها ۱۱ درصد هزینه کل تولید یک تن آلومینیوم به دستمزد و نگهداری و تعمیرات لوازم یدکی اختصاص دارد. البته لازم به ذکر است که بررسی روند تغییرات مصرف انرژی برای تولید آلومینیوم اولیه طی یک صد سال گذشته حاکی از کاهش میزان مصرف از بیش از ۵۰ کیلووات ساعت در ابتدای قرن به حدود ۱۵ کیلووات ساعت در سال های اخیر و نیز کاهش دامنه تکنولوژی آن مورد استفاده از حیث انرژی مصرفی است که در صورت موفقیت آندهای خنثی و جایگزینی آن با مواد کربنی موجود در سلول های الکترولیز و استفاده از کاتدهای ترشونده پیش بینی می شود تا سال ۲۰۲۰ میلادی انرژی مصرفی برای تولید آلومینیوم به کمتر از ۱۱ کیلووات ساعت برسد.

بنابراین پیشرفت تکنولوژی در کاهش میزان انرژی مصرفی سبب کاهش سهم الکتریسیته در قیمت تمام شده و در نتیجه افزایش سهم مواد اولیه به ویژه آلومینا و آند شده و می شود. در عین حال میزان مواد مصرفی هم اکنون یکی از چالش های مهم تولید آلومینیوم است. به عنوان مثال در ایران برای تولید یک میلیون تن آلومینیوم به دو میلیون تن آلومینا، ۵ میلیون تن بوکسیت، ۵ هزار تن کربن نفتی و ۲ هزار وات توان نیروگاهی نیاز است و مساله در جایی آغاز می شود که باید این میزان مواد مورد نیاز را برای تولید آلومینیوم تامین کرد. اما در عین حال فرآیند جهانی فروش و تامین این مواد وضعیت را تا حد زیادی بغرنج می کند.

چرا که ۷۰ درصد از آلومینای تولید جهان در مالکیت تولیدکنندگان عمده آلومینیوم است و ۲۵ درصد آن در قالب قراردادهای بلندمدت حداقل برای ۲۰ سال آینده پیش فروش شده است و تنها ۵ درصد باقی مانده به صورت قراردادهای Spot مبادله می شود. از سوی دیگر در مورد بوکسیت هم شرایط مشابهی در جریان است چرا که ۶۰ درصد از معادن بوکسیت در حال بهره برداری در اختیار تولیدکنندگان آلومینایی است که در کنار این معادن واقع شده و ۳۰ درصد آن هم متعلق به تولیدکنندگان دور از معادن است و متعاقباً ۱۰ درصد باقی مانده هم به صورت قراردادهای بلندمدت و کوتاه مدت مبادله می شود.

در مورد مصرف انرژی نیز شرایط مشابهی از لحاظ مشکلات و موانع مصرف انرژی در صنعت آلومینیوم وجود دارد. در حال حاضر در رشد و احیای الکترولیزی آلومینیوم موسوم به فرآیندهای هرولت به عنوان تنها روش تولید صنعتی این فلز ۲۰ تا ۴۰ درصد قیمت تمام شده را انرژی الکتریکی به خود اختصاص می دهد. از این رو در زمره صنایع انرژی بر به حساب می آید. از سوی دیگر به طور متوسط مصرف انرژی الکتریکی در دنیا برای تولید هر کیلوگرم آلومینیوم بیش از ۱۵ کیلووات ساعت است.

این مقدار چندین برابر مصرف انرژی در صنایع فولاد و مس است. به هر حال باید گفت که در شرایط کنونی نزدیک به ۵۰ درصد انرژی الکتریکی مورد مصرف برای تولید آلومینیوم جهان ۳۶ درصد از زغال و کمتر از ۱۰ درصد آن از گاز طبیعی به دست می آید. اما آنچه برای ما حائز اهمیت است مساله چگونگی و بهبود موقعیت تولید آلومینیوم در ایران است.

بنا بر اظهارات احمدعلی هراتی نیک رئیس هیات عامل ایمیدرو جهتگیری جدید ایمیدرو ایجاد یک فضای جدید برای صنعت آلومینیوم است. به گفته او در گذشته آلومینیوم همپای صنایع دیگر چون مس و فولاد به پیش نرفت چرا که مسوولان وقت گمان می کردند چون اساس نیاز به آلومینیوم جدی نیست در جهت توسعه آن گام بر نداشتند با این حال وجود یک هدف یکی از مسائل عمده توسعه این صنعت در کشور است. بنابر اهداف موجود در سال ۱۳۸۸ یعنی سال پایان برنامه چهارم باید ظرفیت تولید در ایران به ۶۵۰ هزار تن برسد.

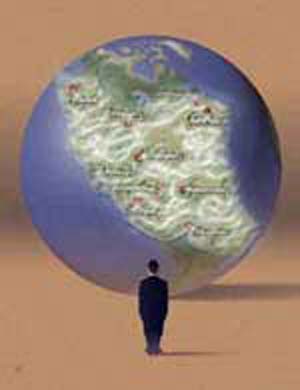

این در حالی است که با تعطیلی یک واحد ۱۱۰ هزار تنی و در مقابل آن احداث یک واحد جدید باید علاوه بر ۶۵۰ هزار تن مصوب بازسازی یک واحد ۱۱۰ هزار تنی هم در دستور کار قرار گیرد. در همین راستا با توسعه و راه اندازی طرح های در حال پیگیری و اجرا توسط بخش خصوصی قرار است تا پایان برنامه چهارم ظرفیت تولید آلومینیوم در کشور به حدود یک میلیون تن برسد. همانگونه که در سطور قبلی گفته شد برای تحقق این هدف به ۲ میلیون تن آلومینا، نزدیک به ۵ میلیون تن بوکسیت، ۵۰۰ هزار تن کربن نفتی و ۲ هزار مگاوات توان نیروگاهی نیاز است. حال سوال این است که با توجه به شرایط شبه انحصاری تولید آلومینا و بوکسیت ایران چه راهکاری را برای تولید آلومینیوم برخواهد گزید.

براساس اظهارات مسوولان ایران در نظر دارد برای تامین بوکسیت موردنظر خود علاوه بر اکتشاف و بهره برداری از معادن داخلی بیش از ۴ میلیون تن از بوکسیت مورد نیاز را از معدنی در گینه تامین کند. این معدن با امتیاز ۹۹ ساله بهره برداری در اختیار ایران قرار دارد. حال اگر چه حمل و نقل دریایی و بین قاره یی مواد اولیه تولید آلومینیوم صرفه اقتصادی دارد اما مساله مورد توجه در مورد این معدن این است که معدن فوق در فاصله ۴۰۰ کیلومتری بندر کشور گینه قرار دارد و اقتصادی بودن هزینه حمل این حجم از مواد معدنی را با ابهام مواجه می کند.

در مورد آلومینا نیز مسوولان در نظر دارند تا با گسترش و توسعه آلومینای خلیج فارس و تولید آلومینا از نفلین سینیت در سراب ۲ میلیون تن موردنیاز خود را تامین کنند. این در حالی است که ایران تنها یک کارخانه تولید آلومینا دارد. کارخانه یی که با هزینه یی بیش از ۸۲۱ میلیارد ریال و در زمان ریاست جمهوری محمد خاتمی در سال ۸۲ افتتاح شد.

این کارخانه تنها با رسیدن به ظرفیت اسمی خود در سال بعد ۶۰ درصد نیاز فعلی کشور را به پودر آلومینا تامین می کند. در این کارخانه حدود ۲۸۰۰ نفر در سه شیفت کاری مشغول به فعالیت هستند. با این حال مدیرعامل مهمترین کارخانه تولید آلومینیوم ایران، ایرالکو، آلومینای جاجرم و نفلین سینیت که تنها تامین کننده نیاز واحدهای فعلی هستند را قابل اتکا و محاسبه نمی داند. در همین حال مساله انرژی هم به عنوان یکی از معضلات مهم تولید آلومینیوم مورد توجه قرار دارد و از آن جا که به طور متوسط ۲۰ درصد هزینه ایجاد آلومینیوم را انرژی تشکیل می دهد بسیاری آن را انرژی منجمد می خوانند و باید در جایی تولید شود که انرژی ارزان است و ایران به دلیل داشتن انرژی های ارزان فسیلی در این زمینه صاحب مزیت است. با این حال در کارخانه های آلومینیوم از انرژی الکتریسیته استفاده می شود و ارزان بودن گاز و نفت در ایران به معنای ارزان بودن انرژی الکتریکی نیست.

این درحالی است که در ایران برق مصرفی برای تولید هر کیلو آلومینیوم اولیه به ترتیب در ایرالکو و المهدی حدود ۴/۱۸ و ۲۹/۱۶ کیلووات ساعت بوده و قرار است در ایرالکوی جدید این رقم به حدود ۱۴ کیلووات برسد.

● توان و تقاضا

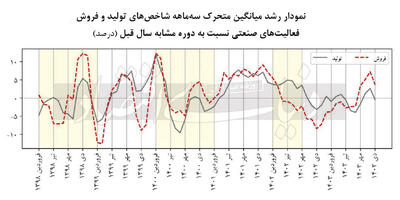

بررسی های صورت گرفته در مراکز معتبر دنیا از جمله متال بولتن نشان می دهد که رشد عرضه آلومینیوم و نیز رشد تقاضای آن نامتعادل است به عبارت دیگر میزان تقاضا برای آلومینیوم طی امسال و سال های بعد بیش از مقدار عرضه است. این برآوردها نشان می دهد که رشد تقاضا دهه آینده ۵۹ درصد خواهد بود. به عبارت دیگر تولید آلومینیوم در جهان باید به بیش از ۲ برابر میزان کنونی آن برسد تا بتواند پاسخگوی این میزان تقاضا باشد.

بررسی روند رشد تولید جهانی هم نشان می دهد که تولید آلومینیوم از میزان ۲۵ میلیون و ۵۲۰ هزار تن در سال ۲۰۰۲ میلادی به بیش از ۳۱ میلیون تن در سال ۲۰۰۵ رسید و این مقدار برای سال ۲۰۰۶ حدود ۳ میلیون و ۷۰۰ هزار تن بوده است. از سوی دیگر تولید این فلز در نواحی امریکای شمالی و اروپای غربی و اقیانوسیه با کاهش مواجه شده است.در سایر مناطق دنیا نیز کمبود برق و زیان ده بودن تولید با برق گران و نیز کمبود دیگر مواد اولیه باعث شده تا کارخانه های متعددی به سمت کاهش و حتی توقف تولید روی آورند.

با این حال در منطقه خلیج فارس توجه به تولید آلومینیوم افزایش یافته و بحرین و امارات در سال ۲۰۰۵ میلادی توانستند رتبه دهم و یازدهم کشورهای تولیدکننده جهان را به دست آورند. اما ایران در سال های اخیر وضعیت مناسبی در صنعت آلومینیوم چه در بخش بالادستی و چه در بخش پایین دستی نداشته است و میزان تولید آلومینیوم ایران حتی کفاف مصرف داخل را هم نمی دهد. به هر حال همانگونه که در قبل هم به آن اشاره شد مصرف جهانی آلومینیوم در جهان رو به افزایش است به عنوان مثال مصرف آلومینیوم در سال ۲۰۰۵ میلادی با ۵ درصد رشد نسبت به سال ۲۰۰۴ و سرانه مصرف ۸/۴ کیلوگرم بیش از ۳/۳۱ میلیون تن بوده و پیش بینی می شود این رقم در سال جاری میلادی با افزایش ۵/۴ درصدی به بیش از ۳۲ میلیون تن برسد و برای سال ۲۰۰۷ میلادی هم پیش بینی می شود میزان مصرف آلومینیوم با ۹/۴ درصد رشد به رقم ۳۵ میلیون و ۲۷۰ هزار تن برسد.

این رقم برای سال ۲۰۰۸ حدود ۳۷ میلیون و ۱۶۰ هزار تن پیش بینی شده است. از سوی دیگر داشتن صنعت آلومینیوم در دنیا به واسطه هزینه بر و آلاینده بودن دیگر چندان به صرفه نیست به گونه یی که پیش بینی می شود در سال ۲۰۰۹ میلادی حدود ۵/۶ میلیون تن ظرفیت تولید آلومینیوم تعطیل شود. حال مساله این است که ایران به واسطه داشتن مزیت های نسبی و نیز مشکلاتی که در حال حاضر برای توسعه این صنعت دارد به کجا متمایل خواهد شد. در این زمینه باید این نکته را هم در نظر گرفت که برای رسیدن به ظرفیت تولید یک میلیون تن آلومینیوم در ایران حدود ۵ میلیارد دلار سرمایه گذاری کرد.

ایران مسعود پزشکیان دولت چهاردهم پزشکیان مجلس شورای اسلامی محمدرضا عارف دولت مجلس کابینه دولت چهاردهم اسماعیل هنیه کابینه پزشکیان محمدجواد ظریف

پیاده روی اربعین تهران عراق پلیس تصادف هواشناسی شهرداری تهران سرقت بازنشستگان قتل آموزش و پرورش دستگیری

ایران خودرو خودرو وام قیمت طلا قیمت دلار قیمت خودرو بانک مرکزی برق بازار خودرو بورس بازار سرمایه قیمت سکه

میراث فرهنگی میدان آزادی سینما رهبر انقلاب بیتا فرهی وزارت فرهنگ و ارشاد اسلامی سینمای ایران تلویزیون کتاب تئاتر موسیقی

وزارت علوم تحقیقات و فناوری آزمون

رژیم صهیونیستی غزه روسیه حماس آمریکا فلسطین جنگ غزه اوکراین حزب الله لبنان دونالد ترامپ طوفان الاقصی ترکیه

پرسپولیس فوتبال ذوب آهن لیگ برتر استقلال لیگ برتر ایران المپیک المپیک 2024 پاریس رئال مادرید لیگ برتر فوتبال ایران مهدی تاج باشگاه پرسپولیس

هوش مصنوعی فناوری سامسونگ ایلان ماسک گوگل تلگرام گوشی ستار هاشمی مریخ روزنامه

فشار خون آلزایمر رژیم غذایی مغز دیابت چاقی افسردگی سلامت پوست