چهارشنبه, ۲۶ دی, ۱۴۰۳ / 15 January, 2025

مزایا و كاربرد پوشش های نانوسرامیكی در صنایع دریایی

مواد نانوساختار هماكنون در حال پیدا کردن مصارف گستردهای به ویژه در الكترونیك، مكانیك، فوتونیك، مغناطیس و مواد زیست دارویی میباشند. مواد نانوساختاری در مقایسه با مواد مشابهی كه دارای همان تركیب بوده ولی اندازه كریستالی معمولی دارند، دارای خواص بسیار بهتری هستند. خواص مكانیكی این مواد نیز به علت اندازه مناسب ذراتشان بسیار مطلوب است [۱].

اصلاح سطوح فلزی برای دستیابی به مقاومت در برابر سایش و خوردگی، روشی مناسب از لحاظ تجاری میباشد. كروم سخت (ترسیب شده با الكترود) یكی از موادی است كه به صورت گسترده برای پوششهای محافظ به كار میرود. پوششهای سرامیكی ـ چه به شكل تك فازی و چه به شكل كامپوزیتی ـ نیز معمول میباشند و با استفاده از روش پلاسما ـ اسپری به كار میروند. در این روش، ماده پوشاننده (غالباً به شكل پودر) درون یك جریان پلاسما پاشیده شده، در آن گرم شده، به سوی سطح مقصد شتاب داده میشود. پس از پوشاندن سطح، سرامیك به سرعت سرد شده و یك لایه پوششی ایجاد میكند [۲و۳].

هر دو روش پوشش با كروم و سرامیك دارای مشكلات مختلفی است كه میتواند كاربرد آنها را محدود كند. در روش پوششدهی الكترودی با كروم، از مواد خطرناكی استفاده میشود. استفاده از انواع روشهای حفاظت از محیط زیست، استفاده از كروم سخت را بسیار گران قیمت میكند. پوششهای پلاسما ـ اسپری سرامیكی با در نظر گرفتن هزینههای تمیزكاری ارزانتر از كروم میباشند؛ ولی ترد بوده و در چسبندگی به سطح دارای محدودیت میباشند كه برای كروم سخت نیز به عنوان مشكل به حساب میآید، لذا نیاز به مواد بهتر برای احساس میشود و محققان هماكنون به دنبال یافتن مواد جانشین میباشند [۲].

در پنج سال گذشته كنسرسیومی از شركتها، دانشگاهها و پرسنل نیروی دریایی ایالات متحده آمریكا به نوع جدیدی از پوششهای سرامیكی نانوساختار مقاوم در برابر سایش دست یافتهاند. رهبری این كنسرسیوم بر عهده Intrament و دانشگاه Connecticut بوده و اعضای آن از این قرارند: شركت A&A ، دانشگاه راتگرز، مؤسسه فناوری استیونز، مركز جنگ سطحی نیروی دریایی (بخش Carderock) و كارخانه كشتیسازی نیروی دریایی آمریكا. این طرح را دفتر تحقیقاتی نیروی دریایی آمریكا تعریف كرده، موضوع آن دست یافتن به آن عده از خواص مكانیكی و سایشی میباشد كه با استفاده از مواد معمول قابل دستیابی نیستند. منظور از مواد معمول، مواد با ساختار میكرونی یا بزرگتر میباشد [۱].

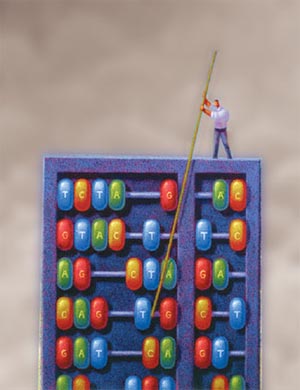

نانوساختارها، ساختارهای بسیار ریزی هستند كه ابعادی كمتر از ۱۰۰ نانومتر دارند. این اندازه میتواند اندازه دانه، قطر ذره یا فیبر و یا ضخامت لایه باشد (شکل۱). تغییرات عمده در خواص مواد با كوچك شدن اندازه میكروساختارها به دو علت است: اول اینكه با كوچك شدن اندازه دانه، تعداد اتمها در مرزها یا سطوح به شدت افزایش مییابد. در یك ماده پلیكریستال با اندازه دانه ۱۰ نانومتر، %۵۰ از اتمها در مرزهای دانه حضور دارند كه باعث ایجاد مادهای با خواص بسیار متفاوت از حالت معمول ماده میشود و علت دیگر به این قاعده مربوط میشود كه بسیاری از خواص فیزیكی تحت تأثیر یك طول ویژه قرار دارند. وقتی اندازه ماده از این مقدار كمتر میشود خواص به شدت تغییر میكند. تاكنون به علت ناتوانی در تولید یكپارچه مواد با كیفیت بالا، این تغییرات در خواص و مدهای خستگی به خوبی

شناخته نشده بود. این وضعیت با دستیابی به موفقیتهایی در زمینه تولید نانومواد و همچنین یافتن روابط درونی بین خواص در مقیاس نانو با ساختار و خواص در مقیاس بزرگ به سرعت در حال تغییر است [۱].

● تولید پوششهای نانوسرامیك

راهبرد گسترش مواد پوششی نانوساختار، بر روی تركیبات پوششهای فعلی و استفاده از لوازم تهنشینسازی موجود برای تولید آنها متمركز شده است. تنها با تغییر اندازه ساختار پوششها، كاربرد آنها بسیار سادهتر شده است. یكی از پوششهای در حال گسترش، یك نانوسرامیك با تركیبAl۲O۳-۱۳TiO۲ میباشد. این پوشش مقاومت سایشی و قدرت اتصالی بالایی از خود نشان میدهد كه در سرامیكهای معمول دیده نمیشود. در حال حاضر از این ماده در پوشش دادن سطح كشتیها و زیردریاییهای نیروی دریایی ایالات متحده آمریكا استفاده میشود كه باعث كاهش هزینههای ناشی از خوردگی و سایش شده است [۱و۴].

روش پلاسما ـ اسپری كه برای تولید پوششهای سرامیكی استفاده میشود از لحاظ نظری بسیار ساده بوده، ولی در عمل بسیار پیچیده است. یك گاز بیاثر از درون یك منطقه تخلیه الكتریكی میگذرد و تا دمای بسیار بالا گرم میشود (معمولاً K۱۰۰۰۰ تا ۲۰۰۰۰)، پلاسما كه سریعاً در حال انبساط است با فشار از درون یك نازل كه مقابل سطح مقصد قرار گرفته است با سرعتی بین ۱۲۰۰ تا ۱۵۰۰ متر بر ثانیه به بیرون رانده میشود. ذرات به درون پلاسما پاشیده و در آن گرم شده، شتاب میگیرند. چون پلاسما و ذرات هر دو داغ هستند نیاز به گرم كردن سطح، حداقل میباشد.

شماتیكی از یك تفنگ پلاسما در شكل۲ آمده است. پیچیدگی، ناشی از تعداد زیاد عواملی است كه باید انتخاب شوند و میتوانند روی ساختار و خواص سطح تأثیر بگذارند. دما و سرعت پلاسما به نیروی اعمالی بر تفنگ، نوع گاز و شدت جریان گاز مصرفی بستگی دارد. معمولاً دو گاز به كار میرود، یك گاز بیاثر مثل هلیوم یا آرگون و یك گاز دیگر مثل هیدروژن. عوامل دیگر تأثیرگذار عبارتند از : ساختار ذرات پودر، فاصله تفنگ تا سطح مقصد، محل و زاویه پاشندههای پودر و نحوه آمادهسازی سطح مقصد [۴].

پلاسما ـ اسپری كردن نانوساختارها با چند پیچیدگی روبهروست: اول اینكه نانوذرات نمیتوانند با پاشش اجزا درون پلاسما پاشیده شوند. اجزای خیلی كوچك فاقد مومنتوم كافی برای نفوذ به درون پلاسما یا برخورد به سطح مقصد هنگام نزدیك شدن پلاسما به سطح میباشند. برای پاشیده شدن، اجزا باید كنار هم انباشته شوند تا ذراتی به قطر ۱۰۰-۳۰ میكرون تشكیل دهند. برای نانوكامپوزیت Al۲O۳-۱۳TiO۲ این كار از طریق پخش كردن نانوذرات آلومینیوم و تیتانیوم در یك مایع حاوی یك ماده منعقدكننده و خشك كردن پاششی انجام میشود. اگر نیاز باشد اجزای میكرونی نیز برای تشكیل مجموعههای ساختاری در كنارهم قرار میگیرند [۲و۳].

مشكل دیگر، شكل دادن یك پوشش نانوساختاری روی سطح مقصد است. این مشكل تا وقتی كه دانههای میكرونی به حد كافی داغ و حتی تا قسمتی ذوب شده باشند (كه باعث گسترش سریع پوشش روی سطح مقصد میشود)، چندان مهم نیست. سه سازوكار برای تولید و حفظ میكروساختارهای در اندازه نانو وجود دارد: پیشگیری از ذوب شدن یا رشد ذره در ورودی (بسیار سخت است)؛ احاطه ذرات با مواد دارای درجه ذوب خیلی بالا كه وقتی تمام اجزای دیگر ذوب میشوند جامد باقی میماند و یا شكل دادن یك نانوساختار در هنگام انجماد ماده پاشیده شده حین برخورد با سطح. ساز و كار اخیر در كامپوزیتهایی كه دارای دو بخش مخلوط نشدنی (مثلAl۲O۳ و TiO۲ ) میباشند اتفاق میافتد و علت آن جدایش فاز نیمهپایدار جامد در هنگام انجماد سریع در زمان برخورد با سطح میباشد. این فاز نیمهپایدار متشكل از Al۲O۳ و TiO۲ بسیار معیوب میباشد [۲].

● میكروساختار و خواص پوشش Al۲O۳-۱۳TiO۲

نانوساختار، شدیداً به دمای پلاسما بستگی دارد. این امر در تضاد كامل با پوششدهی معمول قرار دارد. شكل۳ نمودار تغییرات مقاومت در برابر ترك را برحسب عامل (نیروی اعمالی تقسیم بر شدت جریان اولیه گاز) نشان میدهد. این عامل نسبت مستقیم با دمای پلاسما دارد. مقادیر برای هر دو پوشش معمول و نانوساختار نشان داده شدهاند. یكی از مواردی كه میتوان از نمودار استنباط كرد این است كه مقاومت در برابر رشد ترك در پوششهای معمولی تقریباً رابطهای با دمای پلاسما ندارد؛ در حالی كه در پوششهای نانوساختار رابطهای قوی بین مقاومت در برابر رشد ترك و دمای پلاسما دیده میشود [۱و۲].

منابع:

Kabacoff , Lawvence.T. Nanoceramic coating exhibit much higher toughness and wear resistance than conventional coatings. The AMPTIAC Newsletter, Volume ۶, Number۱.

Gell, M.; Jordan, E.H.; Sohn, Y.H.; Goberman, D.; Shaw, L.; Xiao, T.D. Development and implementation of plasma sprayed nanostructured ceramic coatings. Surface and Coatings Technology ۱۴۶-۱۴۷(۲۰۰۱) ۴

Gao, W.; Li, Z. Nano-Structured Alloy and Composite coating for High Temperature Applications. Materials Research, vol ۷(۱) (۲۰۰۴), ۱۷۵-۱۸۲

ایران مسعود پزشکیان دولت چهاردهم پزشکیان مجلس شورای اسلامی محمدرضا عارف دولت مجلس کابینه دولت چهاردهم اسماعیل هنیه کابینه پزشکیان محمدجواد ظریف

پیاده روی اربعین تهران عراق پلیس تصادف هواشناسی شهرداری تهران سرقت بازنشستگان قتل آموزش و پرورش دستگیری

ایران خودرو خودرو وام قیمت طلا قیمت دلار قیمت خودرو بانک مرکزی برق بازار خودرو بورس بازار سرمایه قیمت سکه

میراث فرهنگی میدان آزادی سینما رهبر انقلاب بیتا فرهی وزارت فرهنگ و ارشاد اسلامی سینمای ایران تلویزیون کتاب تئاتر موسیقی

وزارت علوم تحقیقات و فناوری آزمون

رژیم صهیونیستی غزه روسیه حماس آمریکا فلسطین جنگ غزه اوکراین حزب الله لبنان دونالد ترامپ طوفان الاقصی ترکیه

پرسپولیس فوتبال ذوب آهن لیگ برتر استقلال لیگ برتر ایران المپیک المپیک 2024 پاریس رئال مادرید لیگ برتر فوتبال ایران مهدی تاج باشگاه پرسپولیس

هوش مصنوعی فناوری سامسونگ ایلان ماسک گوگل تلگرام گوشی ستار هاشمی مریخ روزنامه

فشار خون آلزایمر رژیم غذایی مغز دیابت چاقی افسردگی سلامت پوست