چهارشنبه, ۸ اسفند, ۱۴۰۳ / 26 February, 2025

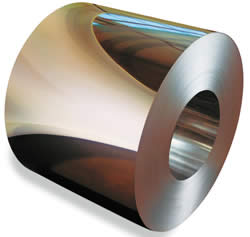

مشکلات تولید فولاد دریایی در کشور و راهکارهای مطلوب

سؤالی كه به ذهن هر صاحبنظری میرسد این است كه چرا صنایع فولادساز کشور، توانایی پاسخگویی به این نیاز گسترده را ندارند؟ در متن ذیل سعی شده تا مشکلات موجود و راهکارهای پیشنهادی مورد بررسی قرار گیرد:

خریدهای سنگین فولاد دریایی از سازندگان خارجی

به علت عدم تولید ورقهای فولاد دریایی با عرض و گرید مناسب، صنایع مصرفكننده مجبورند كه خریدهای سنگینی را از كشورهای مختلف همچون اوكراین، روسیه، آلمان، بلژیک، ایتالیا، برزیل و... داشته باشند. مدت زمان طولانی برای تهیه ورق، نوسانات زیاد قیمتهای جهانی، پرداخت هزینههای حمل و نقل و گمركی و بعضاً كیفیت پایین ورقهای خریداری شده از جمله مشكلات صنایع مصرفكنندة فولادهای دریایی است. این مسایل حاکی از آن است که حتی خرید اینگونه فولادها از خارج از کشور دردسرها و مشکلات دیگری را بوجود میآورد که در صورت تولید همین محصول در داخل، خریدها با سهولت بیشتری انجام میشود. بهعلاوه خرید ورق از خارج از کشور باعث خروج ارز از كشور میشود. آمارها نشان میدهد كه سالانه بیش از ۱۵۰ میلیون دلار صرف خرید ورقهای فولاد دریایی با عرض بالا از کشورهای ذکر شده میشود . در ادامة این متن اهم مشکلات موجود تشریح و راهکارهای پیشنهادی نیز ارائه شده است:

۱- چرا ارتقای كیفی صنایع جانبی در لایحة حمایت از صنایع دریایی دیده نشده است؟

در زمان تهیه پیشنویس لایحة توسعة صنایع دریایی توسط سازمان مدیریت و برنامهریزی و وزارت صنایع و معادن، بندی برای تأکید بر لزوم کمک به ساماندهی سازندگان داخلی تجهیزات و مواد اولیه مورد نیاز دیده شده بود. پس از تهیة پیش نویس این لایحه و در مراحل مختلف تصویب آن در هیأت دولت، این بند از لایحه کمرنگ دیده شد و نهایتأ بنا به دلایل نامشخصی حذف شد!

۲- نداشتن تأئیدیههای دریایی

برخی از واحدهای تولید کنندة ورق عریض در کشور تأییدیههای دریایی ندارند و برای گرفتن تأییدیه نیز با توجه به بروكراسی موجود در شركتهای تولیدكنندة فولاد، مدت زیادی باید بگذرد تا این تأییدیهها تهیه شود. در بعضی از موارد گرفتن تأییدیههای دریایی تا ۷ ماه طول کشیده است و یا حتی فولاد تولید شده مورد تأیید مؤسسات ردهبندی قرار نگرفته است.

۳- نبود ارتباط بین تولیدکنندگان و مصرفکنندگان

اكثر شركتهای تولیدكننده ورقهای عریض در حال حاضر وارد بازار بورس فلزات شدهاند و این عامل از امكان برقراری ارتباط مستقیم بین شركتهای كشتیسازی و شركتهای تولیدكننده فولاد جلوگیری میكند.

۴- بازار نامطمئن

عدم اطلاع از مقدار دقیق نیاز سالانه، سرمایهگذاری برای تولید فولادهای دریایی را با ریسك فراوان مواجه كرده است. در صورتیكه كشتیسازان بتوانند بازار آینده را تضمین كنند، میتوان امید داشت كه فولادسازان با توجه به حجم بازار بتوانند برای آینده برنامهریزی كنند و حتی خرید سنگ معدن را به صورت بلندمدت قرارداد ببندد.

۵- مدت تحویل ورقها

طولانی بودن مدت تحویل ورقها توسط تولیدكنندگان داخلی یکی از مشکلات بزرگ صنایع مصرفکننده است. پروژههای صنایع دریایی باید در مدت معینی که در قرارداد مشخص شده انجام شود و تأخیر در انجام پروژه باعث پرداخت جریمههای سنگین میشود.

۶- مشکلات حمل ونقل ورق عریض

در كنار موارد ذكر شده، مشكل قابل توجه در تولید ورقهای عریض، نبود امكانات مناسب در حمل و نقل جادهای كشور است. كارخانههای تولید فولاد عموماً در نقاط مركزی كشور واقع شده و برای حمل ونقل محمولههای خود نیازمند استفاده از امكانات جادهای هستند. حمل ونقل ورقهای عریض و تحویل آنها به كارخانجات مصرفكننده اعم از كشتیسازیها كه در بنادر ایران متمركز شدهاند، نیاز به توسعة راههای ارتباطی دارد. البته در طرحهای توسعهای نیز این نكته در نظر گرفته شده و بر روی كارخانجاتی كه دسترسی بهتری به دریا دارند تأكید بیشتری شده است. طرح ایجاد ورق عریض فولاد خوزستان با تكیه بر وجود خط انتقالی ریلی در حال اجراست. در صورتیكه نیاز كشتیسازیها به ورقهای با عرض ۴/۲ متر باشد باز هم میتوان با همین ساختار جادهای آنرا منتقل كرد. در غیر این صورت باید راههای دیگری در نظر گرفته شود. البته اگر طرحهای توسعهای در مناطق بندری احداث میشد، هزینههای حمل و نقل باز هم کمتر و سهولت انتقال بیشتر میشد.

۷- عدم توجه به تولید فولاد دریایی در طرحهای تازه تأسیس

مجتمع فولاد سبا در سال ۱۳۸۰ و با هدف تولید فولادهای آلیاژی تأسیس شده است، ولی متاسفانه خط نورد به گونهای طراحی شده که حداکثر عرض نورد محصول تولیدی ۱۵۰۰ میلیمتر است. چه بهتر بود که با توجه به نوپا بودن این واحد فولادسازی، عرضهای بالاتری برای ماشینآلات نوردی آن در نظر گرفته میشد تا بتواند علاوه بر تولید فولادهای ضدّزنگ، فولاد دریایی نیز تولید کند.

۸- تمرکز زیاد فولادسازان بر روی تولید فولاد ساختمانی

تولید ورق با عرض بالای ۱۸۰۰ در صورت تولید اسلب با ضخامت مناسب، نیازمند به یك خط نورد عریض دارد كه این خط نورد در هیچیك از كارخانههای تولید فولاد در كشور موجود نیست. نكته قابل توجه این است كه چرا تا كنون این خط نورد در كشور احداث نشده و چرا نگاه تولیدكنندگان فولاد به گریدهای خاص و تولید پروفیلهای ساختمانی معطوف شده است که دارای ارزش افزوده پایینی است و به فولادهای آلیاژی توجه چندانی نمیشود؟!

راهکارهای اجرایی

۱- برآورد نیاز از سوی تولیدكنندگان فولاد دریایی

ایرادی كه به بخش تولیدكنندگان فولاد وارد است آن است كه برآورد نیاز سالانه باید توسط این بخش صورت بگیرد. ایراد دیگر آن است كه صنعت فولاد توانسته است انواع مختلف پروفیل و ورق مورد استفاده در ساختمانسازی و صنایع دیگر را تولیدكند ولی نتوانسته پروفیلها و ورقهای مورد استفاده در صنایع دریایی را كه بیشتر از ۲ یا ۳ گرید مشخص ندارد، تولید كند. آیا تولید ۲ یا ۳ گرید مشخص صنایع دریایی پیچیدهتر از تولید بیش از ۱۰ گرید ساختمانی است؟

۲- چرا تاکنون وزارت "صنایع" و "معادن" به فکر نبوده است؟

با توجه به اینكه هم صنعت كشتیسازی جزء صنایع وابسته به دولت است (وابسته به سازمان گسترش و نوسازی صنایع) و هم صنعت فولادسازی (وابسته به سازمان توسعه و نوسازی معادن و صنایع معدنی) و هر دوی این مجموعهها نیز از زیرمجموعههای وزارت صنایع و معادن هستند، این ایراد به وزارت صنایع و معادن وارد است كه تا به حال نتوانسته ارتباط مؤثری برای برآورد نیاز به فولادهای دریایی، بین مصرفكنندگان و تولیدكنندگان بوجود آورد. بعلاوه اینكه این وزارتخانه نتوانسته این مسأله را حتی در زیرمجموعههای خود حل كند.

علاوه بر موارد فوق، با توجه به تصویب قانون ۵۱ درصد و عدم تحقق این قانون در صنایع دریایی این مسأله باید توسط دولت پیگیری شود. برای تحقق این قانون در صنایع دریایی لازم است، ساخت تجهیزات و مواد مصرفی در این صنایع را، جزء قانون ۵۱ درصد محسوب کنند.

۳- لزوم همکاری بیشتر مؤسسه استاندارد و موسسات رده بندی داخلی

همانگونه که گفته شد، روند اخذ تاییدیه از موسسات ردهبندی داخلی برای فولاد خریداری شده، بسیار وقتگیر است و برای هر محموله خریداری شده این روند باید تکرار شود. لذا انتظار میرود که مؤسسة استاندارد با همکاری مؤسسات ردهبندی داخلی یک نوع استاندارد را شناسایی کرده و آن را به عنوان استاندارد ملی و اجباری وضع کند و پس از آن بر تولید این نوع از فولادها نظارت کند. متأسفانه در حال حاضر مؤسسة استاندارد هیچ ارتباطی با مؤسسات ردهبندی دریایی ندارد و تدوین و بومی کردن استانداردهای دریایی را بصورت بسیار کمرنگ پیگیری میکند.

جمعبندی

با توجه به حجم عظیم ساخت کشتی در داخل و برنامة مدون ارائه شده توسط کشتیسازیها و از طرفی پیشرفت قابل توجه صنایع فراساحل، همچنین ساخت تأسیسات ساحلی و گسترش ساخت تجهیزات مختلف صنایع دریایی، این نوید به گوش میرسد که صنایع دریایی پس از سالها دورافتادگی جایگاه اصلی خود را پیدا کرده و میتواند با حرکت در مسیر مناسب سایر چرخههای صنعتی را نیز در کشور فعال کند. در حال حاضر صنایع مختلف مصرفکنندة ورقهای عریض با برآورد حداقل سالانه ۳۲۵ هزار تن، سالانه بیش از۱۵۰ میلیون دلار ورقهای مورد نیاز پروژههای خود را از فولادسازان خارجی تهیه میکنند. البته شایان ذکر است که فولاد دریایی بکار رفته در صنایع مختلف دریایی (کشتی سازی و فراساحل) مختص به ورق دریایی نبوده و انواع پروفیلهای مختلف را نیز شامل میشود. در این راستا همت صنعتگران داخلی در زمینة تأمین تجهیزات و صنایع جانبی میتواند نقش مهمی را ایفا کند. فولاد دریایی به عنوان مهمترین جزء این چرخه با توجه به ارزش افزودة بسیار بالای عنوان شده میتواند کمک قابل توجهی به رونق گرفتن ساخت کشتی و صنایع فراساحل کند. تولید این فولاد با توجه به استانداردهای موجود جهانی از لحاظ ترکیب شیمیایی چیزی نیست که با در نظر گرفتن تکنولوژی بالای تولیدکنندگان فولاد داخلی دور از دسترس باشد. تنها نگرانیهایی که برای تولیدکنندگان در زمینة تولید فولاد دریایی وجود دارد، اطمینان از بازار فروش این فولاد در کشور است، که با توجه به برآوردهای انجام شده سرمایهگذاری در این زمینه و ایجاد خط تولید ورقهای عریض مقرون به صرفه است. البته این نكته نباید فراموش شود كه سرمایهگذاری در جهت راهاندازی خط تولید فولاد دریایی با عرض مناسب باید با سرعت بیشتری انجام گیرد تا بازارهای فعلی (بازار ۱۸ میلیارد دلاری كشتیسازی طی ۱۰ سال آینده و ۱۰۰ میلیارد دلاری در صنایع نفت و گاز) حفظ شده و گامهای بعدی در جهت بدست آوردن بازارهای جهانی تثبیت شود. مشاركت بخش خصوصی در راهاندازی خط نورد عریض میتواند این امر را تسریع بخشد. به هر حال تولید فولاد دریایی، علاوه بر جلوگیری از خروج ارز از كشور، در اشتغالزایی و بهبود چرخة تولید صنایع جانبی نقش بسزایی دارد.

ایران مسعود پزشکیان دولت چهاردهم پزشکیان مجلس شورای اسلامی محمدرضا عارف دولت مجلس کابینه دولت چهاردهم اسماعیل هنیه کابینه پزشکیان محمدجواد ظریف

پیاده روی اربعین تهران عراق پلیس تصادف هواشناسی شهرداری تهران سرقت بازنشستگان قتل آموزش و پرورش دستگیری

ایران خودرو خودرو وام قیمت طلا قیمت دلار قیمت خودرو بانک مرکزی برق بازار خودرو بورس بازار سرمایه قیمت سکه

میراث فرهنگی میدان آزادی سینما رهبر انقلاب بیتا فرهی وزارت فرهنگ و ارشاد اسلامی سینمای ایران تلویزیون کتاب تئاتر موسیقی

وزارت علوم تحقیقات و فناوری آزمون

رژیم صهیونیستی غزه روسیه حماس آمریکا فلسطین جنگ غزه اوکراین حزب الله لبنان دونالد ترامپ طوفان الاقصی ترکیه

پرسپولیس فوتبال ذوب آهن لیگ برتر استقلال لیگ برتر ایران المپیک المپیک 2024 پاریس رئال مادرید لیگ برتر فوتبال ایران مهدی تاج باشگاه پرسپولیس

هوش مصنوعی فناوری سامسونگ ایلان ماسک گوگل تلگرام گوشی ستار هاشمی مریخ روزنامه

فشار خون آلزایمر رژیم غذایی مغز دیابت چاقی افسردگی سلامت پوست