چهارشنبه, ۱۷ بهمن, ۱۴۰۳ / 5 February, 2025

جعبه داشبورد

یکی از مهمترین و در عین حال جذابترین طراحیهای خودرو مربوط به داشبورد است. در این مقاله به شناخت و بررسی طراحی داشبورد، بررسی خواص مورد انتظار از آن و در نهایت به معرفی مواد مناسب (PVC, PP, ABS و...) برای ساخت آن پرداخته و در انتها با روشهای متداول و جدید در صنعت تولید داشبورد آشنا میشویم.

در نگاه اول به فضای داخلی هر خودرو، داشبورد جلب توجه میکند و نوع طراحی آن نیز به طور ناخودآگاه تاثیر بسزایی بر سرنشینان میگذارد. این قطعه که معمولا از جنس خانوادهای از پلیمر است، شامل قسمتهای مختلفی میشود که صرفنظر از نوع و مدل خودرو، معمولا عبارتند از:

بدنه یا قسمت سخت داشبورد، روکش یا پوسته داشبورد، روکش فومدار و قطعاتی مانند: دریچههای هوا، eye cluster, glove box, cross car beam، کانالهای هوا و قسمتهای دکوری دیگر مانند wood effect, metal effect, brush effect و ...

در این قسمت ما تنها در مورد جعبه داشبورد صحبت کرده و روشهای تولید و مواد مورد استفاده در تولید آن را مورد بررسی قرار میدهیم.

● طراحی

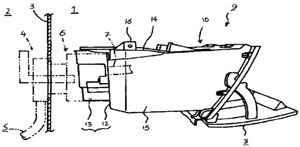

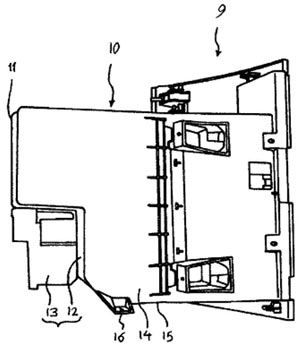

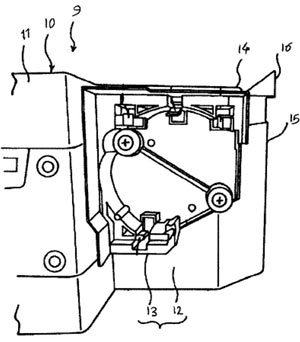

بحث اصلی و عمده ما در مورد جعبه به کار رفته در قسمتی از داشبورد، موسوم به car glove box است که در تولید اکثر خودروهای امروزی، به شدت مورد توجه قرار میگیرد. جعبه داشبورد، قطعهای است که علاوه بر پر کردن فضای خالی زیر داشبورد، فضایی برای نگهداری از وسایل ضروری و کوچک سرنشینان فراهم میآورد(شکل ۱).

اجازه بدهید با توجه به شکل ۱، آشنایی بیشتری با این قطعه اساسی پیدا کنیم:

۱) فضای داخلی موتور خودرو

۲) فضای داخلی خودرو

۳) جداکننده داخل خودرو با قسمت موتور آن (dash-panel)

۴) اولین اتصال جعبه داشبورد با قسمت ۳ که شامل یک دسته سیمکشی است

۵) انتهای ارتباطدهنده ۴

۶) دومین اتصال جعبه داشبورد dash-panel که حاوی دسته سیمی دیگر است که فضای داخلی خودرو را به برق خودرو ارتباط میدهد

۷) انتهای ارتباطدهنده شماره ۶

۸) لولایی برای باز و بسته کردن در جعبه داشبورد است که دقیقا در مقابل بدنه اصلی تعبیه میشود

۹) کل ساختار car glove box

۱۰) بدنه اصلی جعبه داشبورد

۱۱) دیواره عقبی جعبه داشبورد

۱۲) بخش رطوبتگیر که دقیقا در مقابل قسمت ۱۱ طراحی شده است

۱۳) براکت نگهدارنده موقتی است که شامل یک ارتباطدهنده مقعر بوده و بخش دوم سیمکشیها و بخش connecting-engaged را شامل میشود

۱۴) دیواره بالایی جعبه داشبورد

۱۵) دیواره کناری جعبه داشبورد

۱۶) بخشی از سیمهای معلق را ثابت نگه میدارد

۱۷) قسمت نگهدارنده که در گوشهای از بدنه اصلی و بین دیواره بالایی و دیواره کناری تعبیه شده است.

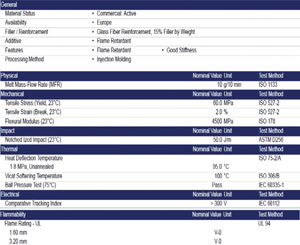

● آکریلونیتریل بوتادین استایرن (ABS)

ABS از سه مونومر تشکیل میشود:

۱) مونومر اول بوتادین است که استحکام فشاری و سفتی را تقویت میکند.

۲) مونومر دوم، آکریلونیتریل است که از مولکول اتیلن که اتم هیدروژن آن با یک گروه نیتریل (CN) جایگزین شده، تشکیل شده و مقاومت در برابر حرارت و واکنشهای شیمیایی را افزایش میدهد.

۳) مونومر سوم از یک مولکول اتیلن با گروه فنیل جایگزین شده با اتم هیدروژن (استایرن) تشکیل شده که سبب شکلپذیری بهتر و سختی بیشتر میشود. خواص این پلیمر با تغییر نسبت آکریلونیتریل در دو جزء دیگر آن، به طوری قابل ملاحظه متغیر است. این مشتق از رزینهای استایرن دارای جایگاهی مهم است. در واقع استحکام، سختی، ثبات بعدی و دیگر خواص مکانیکی آنها، با تغییر این نسبتها قابل اصلاح است.

این سه مونومر را به روشهای مختلف نظیر کوپلیمریزاسیون الحاقی و یا مخلوط فیزیکی میتوان پلیمریزه کرد.

● روش تولید اول

یکی از روشهای ABS، آلیاژسازی پلیاستایرن، آکریلونیتریل و لاستیک استایرن بوتادین است. در این روش، مقداری لاستیک استایرن - بوتادین برای بهبود ضربهپذیری و مقداری آکریلونیتریل برای سفتی قبل از پلیمریزه شدن به پلیاستایرن میافزایند. این امر باعث میشود تا ABS تحت فشارهای وارده انعطاف نشان دهد و در عین حال از سختی کافی برای حفظ شکل خود برخوردار باشد.

● روش تولید دوم

در این روش، استایرن و آکریلونیتریل را به شیرابه پلی بوتادین اضافه کرده و آنها را تا ۵۰ درجه سیلسیوس حرارت میدهیم. سپس نوعی آغازگر به محلول در آب میافزاییم تا فرایند پلیمریزاسیون آغاز شود. حاصل این روش، پلی بوتادین پیوند شده با آکریلونیتریل و استیرن و پلی بوتادین و پلیمر آکریلونیتریل استیرن است.

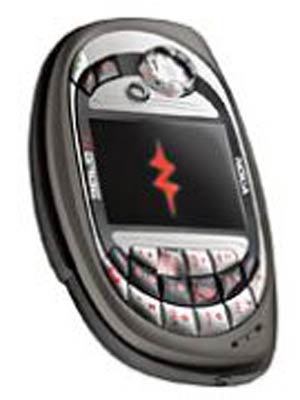

گرچه، این مواد دارای مقاومت حرارتی پایین OC۹۰، استحکام نسبتا کم و مقاومت شیمیایی محدودی هستند، اما قیمت پایین، اتصال راحت و سهولت ساخت، آنها را برای کاربری در لولههای توزیع گاز، آب، فاضلاب و خطوط تخلیه، قسمتهایی از خودرو و خدمات تلفن، بسیار مورد توجه قرار داده است.

علت اصلی کاربرد این نوع پلیمر خواص تقریبا بینظیر ترکیبی نظیر سختی و چقرمگی آن است. اکریلونیتریل در این نوع پلیمر، باعث افزایش استحکام و مقاومت شیمیایی میشود، بوتادین خاصیت چقرمگی و استحکام ضربهای را افزایش میدهد و استایرن برای افزایش سختی و جلا مورد استفاده قرار میگیرد. مقاومت این پلاستیک در برابر مواد شیمیایی، حلالها و رطوبت خوب است. از سوی دیگر، یکی از تواناییهای آن، آمیخته شدن بهمنظور سفتی و انعطافپذیری در طیف بالاست. از این نوع پلیمر، در ساخت لوله و اتصالات، وسائل و قطعات خودرو، لوازم خانگی (جاروبرقی، آستر در یخچال و جعبه رادیو و تلویزیون) داشبورد و فرمان خودرو، تلفن، سقف اتاقکهای کاروان، سینیها، مبلمان، قایقها و ... استفاده میشود.

ABS دارای این ویژگی است که با PVC ترکیب شده و آلیاژی با مقاومت ضربهای بیشتر را به وجود آورد.

● مزایا

۱) ضربهپذیری خوب

۲) قابلیت ماشینکاری خوب

۳) قیمت پایین

۴) ثبات در ابعاد و اندازهها

۵) سفتی بالا

۶) قابلیت شکلگیری با حرارت

● معایب

۱) کدر و مات بودن

۲) حساسیت به شعله

۳) تغییر رنگ و خواص در برابر اشعه خورشید

۴) جذب رطوبت تقریبا بالا

۵) خواص جریان بین گونههای مختلف ABS به مقدار قابل ملاحظهای متفاوت است.

● آلیاژها

برای رفع برخی معایب ABS، آن را با برخی مواد، آلیاژ میکنند. مثلا برای دیرسوز کردن ABS آن را با PVC آلیاژ میکنند که نسبت ۸۰ به ۲۰ این آلیاژ تولید ABS نسوز میکند که ماده تولیدی ضربهپذیر نیز میباشد.

از آلیاژسازی ABS با پلی متیل متاکریلات ABS به دست میآید. ABS را بخوبی میتوان آبکاری کرد. به این منظور، ابتدا ABS را با اسید حکاکی میکنند تا مقداری از لاستیک سطح آن حل شود، سپس فلز را بروی آن رسوبدهی میکنند.

● کاربردهای ویژه

۱) ساختن مدلهای نمونه اولیه

۲) محفظهها و پوششها

۳) جزای بدنه و نگهدارندهها

۴) اجزای ماشین

۵) غلطکها

۶) جوشکاری

برای به دست آوردن بهترین قطعه ABS، از فرایند تزریق، تحقیقی صورت گرفته که نتایج حاصله در زیر ارائه شده است:

دمای قالب ۱۷۰ درجه سانتیگراد، زمان تزریق ۶۰ ثانیه، فشار تزریق ۶۰ بار، زمان مکث ۱۰ ثانیه که در این شرایط سختترین قطعه از فرایند تزریق به دست میآید. همچنین، قطعات ABS را از طرق مختلفی مانند جوش مقاومتی، لیزری، صفحه داغ و ... میتوان به هم جوش داد.

قابلیت ماشینکاری خوب، رنگپذیری خوب و خاصیت چسبندگی قطعات ABS، از جمله خواصی هستند که سبب شدهاند از ABS به عنوان مادهای برای تهیه نمونه اولیه استفاده شود. در نمونهسازی سریع نیز ABS از جمله موادی است که کاربردی وسیع دارد. از دیگر زمینههای کاربرد ABS میتوان به صنایع خودروسازی اشاره کرد. قطعات نظیر داشبورد، روکش در، قطعات تزئینی داخل خودرو، کمربند ایمنی، سپر و پوشش چرخها اشاره کرد.

بزرگترین مصرفکننده ABS در اروپای غربی، صنایع خودرو است. در حالی که در آمریکا کاربرد ABS بیشتر در تولید لوله و اتصالات است. ABS در لوازم خانگی نظیر گوشیهای تلفن، دسته لوازم آشپزی، چمدانها، کیسهای کامپیوتر، پوشش لوازم برقی و... به کار میرود.

● پیشرفتها

توفیقهای تجاری ABS باعث پدید آمدن آلیاژهای دیگری شد تا برخی نارساییهای آن را برطرف کنند. از آن جمله میتوان به MBS اشاره کرد که دو مزیت عمده نسبت به ABS داشت:

۱) شفافیت بالا

۲) مقاومت بهتر در برابر تاثیرات اشعه خورشید و از معایب آن، استحکام کششی پایینتر و دمای خمشی کمتر نسبت به ABS است.

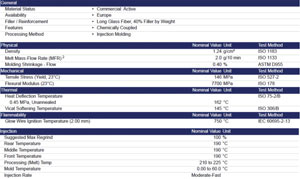

● پلی پروپیلن (PP)

با متیل جانشین شده بر روی اتیلن (پروپیلن) بهعنوان مونومر، خواص مکانیکی بهطوری قابل ملاحظه در مقایسه با پلی اتیلن بهبود مییابد، در واقع این پلیمر دارای چگالی پایین (kg.m۳ ۹۱۵-۹۰۰)، سختتر و محکمتر بوده و دارای استحکام بیشتری نسبت به انواع دیگر است. علاوه بر این، نسبت به PE در دماهای بالاتری مورد استفاده قرار میگیرد. مقاومت شیمیایی آن بیشتر بوده و تنها توسط اکسیدکنندههای قوی مورد حمله قرار میگیرد. اگر در انتخاب رزین مناسب دقت نشود، شکست فشاری PP میتواند مشکلساز باشد. خواص مکانیکی بهتر این ماده، استفاده از آن را در اشکال بزرگتر، بهعنوان پوشش به شکل مواد ورقهای داخل مخازن، گسترش داده است. ضریب انبساط حرارتی برای PP از HDPE کمتر است. دو کاربرد مهم PP ساخت قسمتهای قالب تزریقی، رشتهها و فیبرهاست.

اگر پیکان مدل ۵۷ را دیده باشید، احتمالا مشکل ترک خوردن داشبورد آن را نیز دیدهاید. این موضوع، همه جا به همین شکل است. پس چرا داشبورد پیکان مدل ۵۷ ترک میخورد، ولی داشبورد یک پراید مدل ۷۹ تا مدت زیادی سالم میماند؟

اولین عامل، نور خورشید است. در سالهای گذشته، خودروسازان خطرات مربوط به قرار داشتن مداوم در معرض تابش آفتاب و افزایش دمای ناشی از آن را نمیدانستند. علاوهبر افزایش دما، اشعه ماوراء بنفش هم عاملی مهم است. تابش طولانی مدت اشعه ماوراء بنفش میتواند پیوندهای شیمیایی یک پلیمر را بشکند و موجب تخریب آن شود. در واقع سرچشمه اصلی این مشکل خشکشدن کامل سطح داشبورد است. افزودنیهای پلیمری به نام نرمکنندهها با گذشت زمان از داخل داشبورد به محیط اطراف پراکنده میشوند.

▪ نرمکنندهها: نرمکنندهها، موادی هستند که برای کاهش دمای انتقال شیشهای به یک پلیمر افزوده میشوند. قسمتی از یک لوله سخت پلی وینیل کلراید (PVC) را با پرده حمام که آن هم از PVC است، مقایسه کنید. پرده پلاستیکی، نرمکنندهای به عنوان افزودنی دارد که آن را نرم و انعطافپذیر میکند.

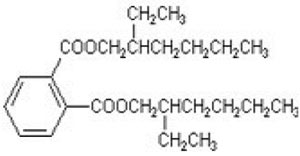

نرمکنندهها معمولاً مولکولهای آلی کوچک هستند. بیس (۲- اتیل هگزیل) فتالات یا به اختصار DOP، عموماً همراه با PVC به عنوان نرمکننده مصرف میشود. ضمناً DOP مادهی شیمیایی است که بوی خاص نو بودن سفره یکی از مشخصههای آن است.

● داشبوردها پیچیده هستند

داشبورد یک خودرو، از ۳ لایه تشکیل شده است که لایه زیرین را نمیبینید. این لایه از ABS است. البته از PP/talk, PP/GF, PP هم استفاده میشود.

روکش روی بدنه، اهمیت بالایی دارد زیرا کیفیت ظاهری، طراحی، دوام، رنگ و نرمی داشبورد، در این لایه پدیدار میشود. روکشهای PVC توسط فرایند slush molding تولید میشوند. سپس، بین این روکش و بدنه اصلی با فوم PU توسط فرایند Reaction Injection Blowing پر میشود. فوم بین آنها پف کرده و متخلخل میشود.

● پلی وینیل کلراید (PVC)

این ماده، اولین ترموپلاستیک استفاده شده در مقادیر بالا برای کاربردهای صنعتی است. این پلیمر با واکنش گاز استیلن با اسید هیدروکلریک در حضور کاتالیزور مناسب تهیه میشود. استفاده از PVC به دلیل سادگی ساخت، طی سالها افزایش یافته است. این پلیمر دارای کاربری آسان است. این ماده در مقابل اسیدها و بازهای معدنی قوی، مقاوم بوده و در نتیجه افزودن بر ۴۰ سال به طور گسترده به عنوان لولهکشی آب سرد و مواد شیمیایی استفاده میشده است.

● پلی وینیل کلراید کلرینه شده (CPVC)

پلی وینیل کلراید میتواند با کلرینه شدن برای تولید یک پلاستیک وینیل کلراید با مقاومت خوردگی اصلاح شده و مقاومت در دماهای ۲۰ تا ۳۰ درجه بالاتر، تغییر کند. بنابراین، CPVC که دارای همان محدوده مقاومت شیمیایی PVC است، میتواند به عنوان لوله، اتصالات، کانالها، مخازن و پمپها در تماس با مایعات خورنده و آب داغ استفاده میشود. مثلاً میتوان تعیین کرد که مقاومت شیمیایی این ماده در مقایسه با PVC در محیطهای حاوی wt%۲۰ استیک اسید،-۴۰ wt%۵۰ کرومیک اسید wt%۷۰-۶۰ نیتریک اسید در oC۳۰۰ و wt%۸۰ سولفوریک اسید، هگزان در oC۵۰ و wt%۸۰ سدیم هیدروکسید تا دمای ۸۰ درجه سانتیگراد، بیشتر است.

● پلی یورتانها (PU)

این پلیمرها در فرمهای مختلف نظیر فومهای انعطافپذیر و سخت، الاستومرها و رزینهای مایع مورد استفاده قرار میگیرند. پلی یورتانها در برابر اسیدها، بازهای قوی و حلالهای آلی دارای مقاومت خوردگی پایین هستند. فومهای انعطافپذیر عمدتاً برای کاربردهای خانگی (نظیر بستهبندی) استفاده میشود، در حالی که فومهای سخت به عنوان مواد عایق حرارتی برای انتقال سیالات کرایوژنیک و محصولات غذایی سرد به کار گرفته میشود.

● آیا کامپوزیت گزینهای مناسب برای صنعت خوروسازی کشور است؟

اهمیت تکنولوژی کامپوزیت در توسعه صنعت خودروسازی جهان، موضوعی است که طی سالهای گذشته به آن پرداخته شده است. در کشور ما نیز به علت تحولات جهانی در صنعت خودرو، توجه به این تکنولوژی افزایش یافته است، اما هنوز هم استفاده از قطعات کامپوزیتی در صنایع خودروسازی کشور، بیشتر جنبه تقلیدی دارد تا استفاده آگاهانه و هدفمند. به همین دلیل، برخی کارشناسان معتقدند که استفاده از کامپوزیت در صنعت خودروی کشور ما جذابیت خود را از دست داده و گزینه مناسبی نیست.

آنها معتقدند که کامپوزیتها، گزینهای مناسب برای توسعه صنعت خودروسازی کشور ما نیستند و میگویند: «کامپوزیت با اهداف کلانی که ما در صنایع خودرو بهدنبال آن هستیم، یعنی پیشرفت و رسیدن به سطح قابل رویت با شرکتهای خودروسازی خارجی، سنخیتی ندارد و نیاز واقعی صنعت خودرو ما در حال حاضر، کامپوزیت نیست. آینده کامپوزیت در خودروسازی ایران معلوم نیست حتی ممکن است طی ۵ سال آینده استفاده از کامپوزیتها محدودتر از مقدار کنونی شود. بهعنوان مثال، تا چندی پیش داشبوردها یا SMC تهیه میشدند، اما در حال حاضر از ABS ساخته میشوند. قطعه تقویتی سپر خودروی سمند نیز در حال حاضر GMT است، در حالی که قبلا از ناودانی ساخته میشد و ارزانتر بود. تنها مزیت GMT سبک بودن آن است و از نظر طول عمر و دوام در مقایسه با فولاد ضعیفتر است.»

صنعت خودروی ما دنبالهروی خوبی از دنیا داشته و کورکورانه هم که شده سعی دارد پابهپای دنیا حرکت کند، ببیند و اجرا کند، اما توسعه تکنولوژیهایی نوین نظیر تکنولوژی کامپوزیت در ایران، بسیار زمانبر است. این راحی است که کشورهای پیشرفته حدود ۲۰ سال پیش آن را شروع کرده و اکنون به نتیجه رسیدهاند. ممکن است طی چند سال آینده تکنولوژی برتر و جدیدی جایگزین شود در حالی که ما هنوز در اول راه هستیم و باید این روش را نیز رها کنیم و به دنبال آن تکنولوژی جدید برویم.

با اشاره به قدیمی بودن تکنولوژیهای موجود در کشور، میتوان گفت در کشورهای بزرگ صنعتی، بعد از استفاده بهینه و بهرهبرداری از دستگاه آنها را از رده خارج میکنند و وقت و هزینه صرف تعمیر و نگهداری آن نمیکنند بلکه آن را به کشورهایی نظیر کشور ما میفروشند. یکی از دیگر مشکلات عمده صنعت کامپوزیت، تهیه مواد اولیه است که باید عمدتا از خارج وارد شوند و تولیدکنندگان داخلی قادر به تولید آنها نیستند.

امروزه پرداختن به بحث استفاده از کامپوزیتها در صنعت خودرو، جذابیت خود را از دست داده است. مثلا با اینکه تا چند سال قبل استفاده از کامپوزیتهای SMC و GMT در کاربردهای اتاقک موتور (Under-the-hood) از مقبولیت خاصی برخورار بودند، امروزه به دلیل حجم سرمایهگذاری بالا، بالا بودن دورریز مواد و غیره، جایگاه خود را بشدت از دست داده و تکنولوژیهای رقیب نظیر آمیزهکاری مستقیم۱ جای آنها را گرفتهاند. امروزه به ندرت میتوان در توسعه خودروهای جدید، قطعات کامپوزیتی را به مفهوم متداول آن یافت و جهت صنعت خودرو در زمینه استفاده از کامپوزیتها به سوی مواردی خاص سوق پیدا کرده است.

با اشاره به اینکه تکنولوژی برتر دنیا در زمینه کامپوزیت، تکنولوژی ترکیبی است، میتوان گفت در این تکنولوژی، یک تقویتکننده فلزی را در داخل قالب قرار میدهند و پلیمر مذاب را روی آن تزریق میکنند. قیمت ارزانتر، کاهش وزن و عدم نیاز به جاسازی محل مونتاژ قطعات، از دیگر مزایای این روش است. کارشناسان، مشکل اصلی را گرانی تکنولوژیهای جدید میدانند که انتقال آنها را مشکل میکند. از سوی دیگر این تکنولوژی تنها در کشورهایی تولید میشود که دارای پیشینه زیادی در این زمینه هستند و صحبت کردن از تولید این تکنولوژی در ایران به این زودیها امکانپذیر نیست.

● روشهای تولید

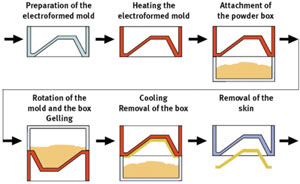

۱) Slush molding

همانطور که در شکل ۵ مشاهده میشود، فرایند Slush molding شامل ۶ مرحله میشود و برای تولید محصولات با ضخامت کم و یا محصولات پوستهای استفاده میشود زیرا این فرایند، توزیع یکنواختی را در قسمتهای نازک و پیچیده انجام میدهد. از این روش در صنعت خودروسازی برای تولید روکش داشبورد استفاده میشود.

● مراحل فرایند

۱) آمادهسازی قالب الکترو فرم شده

۲) گرم کردن قالب

۳) فزودن ماده اولیه به صورت پودر

۴) چرخاندن ماده و قالب و ریختن ماده در قالب

۵) سرد کردن قالب و چرخاندن مجدد آن

۶) جدا کردن پوسته

۲) Reaction Injection Molding

در روش RIM دو یا چند مایع واکنشدهنده در قالب پلیمریزه میشوند. واکنشها باید سریع باشند تا زمانهای چرخه قالبگیری کوتاه باشد. اگر الیاف کوتاه تقویتکننده یا دیگر پرکنندهها وارد قالب شوند، این روش RRIM یا قالبگیری تزریقی واکنشی تقویت شده نامیده میشود. در روش RIM قطعا یک صرفهجویی در انرژی وجود دارد زیرا در این روش یک سری فرایندهای میانی حذف میشوند. مثلا، در نایلن ۶/۶ مراحل ضروری عبارتند از: پلیمریزاسیون، دانهسازی و در نهایت قالبگیری تزریقی. در ابتدا، RIM برای پلی اورتانها استفاده میشد (عمدتا نوع الاستومری برای مصارف خودروسازی) اما بعدها برای رزین اپوکسی و نایلن ۶ (پلی کاپرولاکتام) نیز از آن استفاده شد. روشهای RIM و RRIM بویژه برای تولید قطعات بزرگ نظیر اسپویلر، گلگیر، سپر و داشبورد جلو و عقب خودروها کاربرد دارند.

تاقک مخلوطسازی، درست در بالای قالب نگه داشته میشود. مخلوطکاری ظریف واکنشدهندهها، با برخورد پرفشار دو مایع که از جتها خارج میشوند، انجام میگیرد. ضروری است که:

▪ مخزن بزرگ نگهداری مایعات واکنشدهنده در تعادل دمایی باشد (به عنوان مثال نباید بر اثر تغییر دمای دستگاه، متبلور شوند).

▪ مایعات واکنشدهنده پیش از تزریق، در نسبتهای درست با یکدیگر مخلوط شوند و حجمی درست از مایعات مخلوط شده، سریعاً تزریق شوند.

فشار داخل قالب کم است زیرا مایع تزریق شده پیش از آغاز پلیمریزاسیون دارای لزجت کم بوده و بسادگی پیچیدهترین شکل قالبها را به خود میگیرد. در مورد اسفنجهای پلیاورتانی که با سیستم RIM برای مصارف خودروسازی تولید میشوند، زمانهای معمولی فرایند عبارتند از: تقریباً ۲S برای تزریق چند کیلوگرم ماده به قالب، تقریباً ۱۰S برای ژلهای شدن (که در این زمان اسفنجی شدن نیز انجام میگیرد)، تقریباً ۴۰S زمان پخت در قالب، باز شدن قالب تقریباً ۳۰S، خارجسازی قطعه و آمادهسازی قالب برای چرخه بعدی تقریباً ۵۰S. این چرخه تقریباً ۲ دقیقه طول میکشد. پس از خارجسازی قطعه، محصول پلیاورتانی نیاز به پخت تکمیلی (عموماً ۱ ساعت در دمای ۱۲۰ درجه سانتیگراد) دارد تا واکنش پلیمریزاسیون کامل گردد. استفاده از روشهای RIM و RRIM سریعاً در حال افزایش بوده و پتانسیل بالایی برای توسعه دارند.

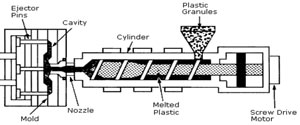

● قالبگیری تزریقی

انواع زیادی از ماشینهای قالبگیری تزریقی وجود دارد، اما مهمترین آنها مارپیچ - پیستونی است. در قالبگیری تزریقی با مارپیچ- پیستونی، مارپیچ پلیمر جامد را نرم کرده و حجم اندازهگیری شده ای از مذاب همگن را به وجود میآورد. سپس، از چرخش باز میایستد و مانند پیستون عمل کرده و با حرکت به سمت جلو مذاب را به قالب تزریق میکند. این روش هم برای فرایند کردن گرما سخت و هم گرما نرم، بهکار میرود، اما جزئیات این دو کاربرد با یکدیگر متفاوت است. یک ماشین قالبگیری تزریقی تک مارپیچه در شکل ۶ مشاهده میشود. در این شکل قالب خالی و باز است همانند یک اکسترودر مذاب پلیمری بر اثر چرخش مارپیچ در منطقه Y بهوجود میآید. یک خروجی با قطر کوچک وجود دارد که توسط پلیمر جامد و سرد، آببندی شده است. مرحله بعدی در چرخه قالبگیری، بستن قالب است. سپس، مارپیچ به سمت جلو حرکت میکند تا مذاب پلیمری را تزریق کند. هنگام حرکت مارپیچ به سمت جلو یک شیر یکطرفه در نوک مارپیچ از برگشت مایع بین تیغههای مارپیچ جلوگیری میکند. در این روش سه سیستم هیدرولیکی مورد استفاده قرار میگیرد تا:

۱) مارپیچ را بچرخاند و پلیمر نرم شده، همگن شود و تحت فشار قرار گیرد

۲) مارپیچ را به سمت جلو حرکت دهد تا مایع به قالب تزریق شده و سپس فشار لازم را در حین سرد شدن قالب فراهم آورد

۳) دو نیمه قالب را به سمت جلو و عقب برده و قالب باز و بسته شود.

مهران رفیعی آزاد، امیر قاسمی

پانوشت

۱ . Direct-compounding

منابع

۱ . N. G. Mac Crum, C. P. buckley-Principle of polymer Engineering

۲ . http://en.wikipedia.org/wiki/Polypropylene

۳ . http://en.wikipedia.org/wiki/Acrylonitrile Butadiene Styrene

۴ . http://en.wikipedia.org/wiki/Plastics

۵ . http://www.ides.com

ایران مسعود پزشکیان دولت چهاردهم پزشکیان مجلس شورای اسلامی محمدرضا عارف دولت مجلس کابینه دولت چهاردهم اسماعیل هنیه کابینه پزشکیان محمدجواد ظریف

پیاده روی اربعین تهران عراق پلیس تصادف هواشناسی شهرداری تهران سرقت بازنشستگان قتل آموزش و پرورش دستگیری

ایران خودرو خودرو وام قیمت طلا قیمت دلار قیمت خودرو بانک مرکزی برق بازار خودرو بورس بازار سرمایه قیمت سکه

میراث فرهنگی میدان آزادی سینما رهبر انقلاب بیتا فرهی وزارت فرهنگ و ارشاد اسلامی سینمای ایران تلویزیون کتاب تئاتر موسیقی

وزارت علوم تحقیقات و فناوری آزمون

رژیم صهیونیستی غزه روسیه حماس آمریکا فلسطین جنگ غزه اوکراین حزب الله لبنان دونالد ترامپ طوفان الاقصی ترکیه

پرسپولیس فوتبال ذوب آهن لیگ برتر استقلال لیگ برتر ایران المپیک المپیک 2024 پاریس رئال مادرید لیگ برتر فوتبال ایران مهدی تاج باشگاه پرسپولیس

هوش مصنوعی فناوری سامسونگ ایلان ماسک گوگل تلگرام گوشی ستار هاشمی مریخ روزنامه

فشار خون آلزایمر رژیم غذایی مغز دیابت چاقی افسردگی سلامت پوست