یکشنبه, ۱۶ اردیبهشت, ۱۴۰۳ / 5 May, 2024

تکنولوژی های تمیز کردن فیلتر

● چکیده

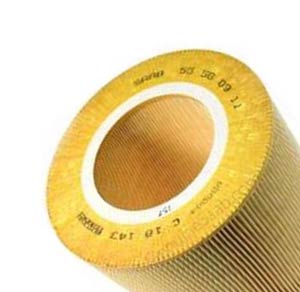

فرایندهای تمیز نمودن فیلترها و دوره عمر کاربرد هر فیلتر پس از تمیز شدن یکی از مسائل مهم در سیستمهای تولید پلیمر، الیاف، فیلم، قطعات پلاستیکی و ... هستند که با توجه به قرارگیری در لایههای تقریباً پنهان فرایند تولید کمتر مورد توجه قرار گرفتهاند (شکل ۱). البته در بعضی موارد دیدگاه نسبت به این فرایند بسیار متفاوت است به گونهای که حتی از فرایند تمیز کردن فیلتر انتظار بهبود و اصلاح عملکرد فیلترهائی را دارند که یا درست طراحی نشدهاند و یا براثر استفاده مداوم و بسیار زیاد مستهلک شدهاند.

به همین دلیل میتوان گفت که انتخاب فیلتر مناسب جهت فرایند با توجه به نوع دستگاهها و پلیمر مورد استفاده نقش بسیار حیاتی در عملکرد خط تولید دارد.

● مقدمه

فیلترهای مورد استفاده در صنایع پلیمری غالباً دارای ویژگیهای منحصربهفردی هستند که در سایر موارد و نمونهها مشابه آنها کمتر یافت میشود. در فرایندهای فیلتراسیون نهتنها نحوه ساخت فیلتر بسیار حائز اهمیت است بلکه نحوه استفاده از هر نوع فیلتر نیز بسیار مهم است. به هر حال در صورت نادیده گرفتن هر کدام از این موارد مشکلاتی در خط تولید ایجاد میشود که غالباً ضررهای اقتصادی را به همراه دارد. به همین دلیل قبل از استفاده از فیلترها باید فهم دقیقی از نحوه طراحی فرایند و چگونگی انجام آن داشته باشیم.

در گذشته سرعت تغییر و تحول در تکنولوژیهای تمیز کردن فیلترها در مقایسه با سایر فرایندها بسیار کند بود، در حالیکه انتظار میرود در آیندهای نهچندان دور به دلیل اعمال فشار از سوی استانداردهای زیست محیطی، استانداردهای ایمنی کار و همچنین هزینههای تولید، این تکنولوژیها نیز دچار تغییر و تحول اساسی شوند. به همین دلیل شرکتهای فعال در این حوزه در حال حاضر مشغول انجام پروژههای تحقیقاتی جهت ارتقاء سطح تکنولوژی خود میباشند.

در یک نگاه کلی به فرایندهای تمیزکاری فیلترها میتوان آنها را به دو دسته کلی فرایندهای شیمیائی تمیزکاری و فرایندهای حرارتی تمیزکاری تقسیم نمود. در این مقاله جهت مورور فرایندهای تمیزکاری فیلترها، سیستمهای تمیزکاری فیلترهای مورد استفاده در صنایع پلیاستر مدنظر قرار داده شده است و این مسئله تنها به دلیل گستردگی استفاده از این پلیمر میباشد و سختی یا آسانی فرایند تمیز کردن فیلترهای آلوده شده در صنایع پلیاستر نقشی در این انتخاب نداشته است.

● سیستمهای تمیزکاری شیمیائی

▪ استفاده از حلالهائی نظیر TEG، DEG و EG (خانواده اتیلن گلایکولها) در دمای بالا

تترا اتیلن گلایکول (TEG) یکی از قدیمترین حلالهای مورد استفاده در سیستمهای تمیز کردن فیلتر میباشد که عملکرد نسبتاً مطلوبی نیز دارد و در صورت استفاده از تجهیزات بازیافت تاحدودی اقتصادی نیز هست، اما استفاده از این فرایند خوب، قابل اعتماد و با ثبات عملکردی به دلیل قیمت بالای TEG و مشکلات زیست محیطی ناشی از آن، بهعنوان یک فرایند تمیزکاری اولیه در بسیاری از صنایع مقرون بهصرفه نیست.

▪ استفاده از حلالهای با دمای پائین

در گذشته استفاده از حلالهائی با دمای پائین در فرایند نهائی تمیزکاری بسیار مرسوم بود ولی در حال حاضر با توجه به پیشرفتهای صورت گرفته در فرایندهای تمیزکاری فیلترها، استفاده از این حلالها تقریباً منسوخ شده است. از طرف دیگر با وضع قوانین جدید زیست محیطی و ایمنی محیط کار استفاده از آنها در بسیاری از کشورها ممنوع شده است.

▪ فرایند تمیزکاری قلیائی

فرایندهای شستشوی قلیائی را در بعضی موارد همراه با سیستم اولتراسونیک و در بعضی موارد بدون آن مورد استفاده قرار میدهند. هرچند که در سیستمهای جدید تمیزکاری میزان وابستگی به این تکنولوژی بسیار کاهش یافته است، اما در فرایندهای خاصی نظیر تمیزکاری اولیه که منجر به تولید ضایعات کربنی میشود استفاده از این تکنولوژی جهت برطرف نمودن ضایعات کربنی باقیمانده بسیار حائز اهمیت است.

▪ فرایند تمیزکاری اسیدی

با درنظر گرفتن دیدگاه تمیزکاری شیمیائی متوجه میشویم که در بعضی موارد ناچار به استفاده از سیستمهای اسیدی جهت تمیزکاری هستیم، به عبارت دیگر با توجه به نوع ناخالصیهای باقیمانده در فیلتر در موارد خاصی باید از شستشوی اسیدی جهت تمیز کردن فیلتر استفاده کنیم.

▪ فرایند تمیزکاری حرارتی

سیستمهای تمیز کردن حرارتی عبارتند از: سیستمهای بستر سیال (شکل ۲)، سیستمهای با حمام مذاب نمک، سیستمهای هیدرولیز، سیستمهای پیرولیز و DEECOM.

فرایند تمیزکاری DEECOM یک سیستم جدید تمیزکاری است که بهعنوان جایگزینی جهت سیستمهای تمیزکاری شیمیائی و حرارتی مطرح شده است. در این سیستم از بخار فوق گرم (سوپر هیت) جهت تمیزکاری استفاده میشود. محفظه مورد استفاده در این سیستم نیز به گونهای طراحی شده است که علاوهبر تضمین انجام فرایندهای مورد نظر، قابلیت قرار دادن قطعات مختلف در درون خود را نیز داشته باشد. عملکرد تجهیزات این سیستم کاملاً اتوماتیک است و نیازمند استفاده از هیچ نوع مواد شیمیائی در این فرایند نمیباشیم.

دما، حجم، فشار و تعداد سیکلهای عملیاتی را در این سیستم میتوان از قبل برنامهریزی نمود و با توجه به نوع برنامهریزی و میزان و نوع آلودگی فیلتر، ۹۵ الی ۹۸ درصد آلودگیهای پلیمری را در این سیستم میتوان برطرف نمود.

با نگاهی به تاریخچه انجام فرایندهای تمیزکاری متداول متوجه میشویم که در چند سال اخیر با تغییر نیازمندیها، هیچکدام از این فرایندها نتوانستهاند خود را با معیارهای جدید در زمینه قیمت، راندمان، ثبات فرایند، کاهش مصرف مواد شیمیائی، کاهش مراحل فرایند و کاهش آلودگیهای زیست محیطی تطبیق دهند.

با توجه به این موارد در هنگام عرضه یک فرایند جدید باید اهداف زیر را مدنظر قرار داد:

ـ کاهش هزینههای عملکردی فرایندهای تمیزکاری

ـ کاهش تجهیزات و تأسیسات جانبی مورد نیاز

ـ افزایش اعتماد به حصول نتیجه مطلوب در فرایند تمیزکاری

ـ عملکرد بهتر و یا حداقل مشابه فرایندهای فعلی مورد استفاده جهت تمیزکاری

پنج سال مطالعات تحقیقاتی بر روی این فرایند و سه سال استفاده صنعتی از این فرایند در کنار سایر سیستمهای تمیزکاری نظیر سیستم حرارتی و یا شستشو با TEG همگی نشاندهنده نتایج بسیار مطلوبی هستند که منجر به افزایش اعتماد به این سیستم جهت حصول پنج هدف اصلی از ارائه یک سیستم جدید میباشند.

مطالعات انجام شده نشان میدهد که از این سیستم میتوان در صنایع پلیمری مختلف نظیر صنایع تولید الیاف، فیلم، بطری و ... با انواع مختلف پلیمرها نظیر پلی آمیدها (PA)، پلی اتیلن (PE)، پلی وینیل کلراید (PVC) و ... نیز استفاده نمود. (شکل ۳).

▪ از دیگر مزایای این سیستم میتوان به موارد زیر اشاره نمود:

ـ قابلیت تمیز کردن فیلتر و محفظه نگهدارنده آن بهطور همزمان

جهت خاتمه عملیات تمیزکاری باید به نحوی از میزان تمیز شدن فیلتر اطلاعاتی بهدست آورد. مهمترین معیارها و روشهائی که بسیاری از تولیدکنندگان به آن استناد میکنند عبارتند از:

ـ تست حباب

ـ تست جریان

ـ تست وزن

مهمترین مشکل موجود در این روشها وابستگی آنها به شخص آزمایشگر میباشد، به همین دلیل گاهی اوقات تفاوتهای معناداری در این زمینه مشاهده میشود. علاوهبر این، متغیرهای طراحی و اجرای این تست نیز بسیار متغیر است که منجر به عدم درک درست و صحیح راندمان عملیات شستشو و تمیز کردن فیلتر میشود. به همین دلیل در بسیاری از کارخانجات این عملیات را چندین نفر مختلف کنترل میکنند و در آخر از گزارشات آنها میانگین گرفته میشود که البته از لحاظ علمی این روش نیز فاقد اعتبار است. با توجه به این موارد لزوم ابداع روشی جهت درک دقیق فرایند بسیار ضروری است.

در کنترل راندمان عملیات تمیز کردن باید در نظر داشت که برای هر منفذی با توجه به اندازه آن، شکل حفره، نحوه چیدمان حفرهها در ماتریس فیلتر، نوع مواد فیلتر باید معیارهای مجزائی در نظر گرفت، زیرا مجموعه این عوامل تأثیر بسیار مهمی بر روی کیفیت و عملکرد سیستم دارد.

یکی از بهترین راهها در این زمینه انجام آزمایشات مقایسهای است، البته باید در نظر داشت که عدم توجه به یکسانی پارامترهای مذکور و حتی شرکت سازنده فیلتر، انجام آزمایشات مقایسهای نیز فاقد اعتبار است.

یکی دیگر از موارد بسیار مهم، آموزش دقیق پرسنل فعال در این قسمت است. این افراد باید درک دقیقی از فرایند تولید داشته باشند تا بتوانند مشکلاتی که منجر به گرفتگی فیلتر میشوند را بهتر شناسائی نمایند.

با توجه به موارد ذکر شده در این قسمت به راحتی میتوان لزوم تدوین استانداردهای اجرا، ارزیابی و تجهیزات تست خصوصیات فیلتر را متوجه شد. به عبارت دیگر تولید تجهیزات تست فیلتر بدون درک درست از فرایند و حتی نوع ساختار فیلترها بیمعنی است.

ترجمه: مهندس عبدالمهدی یوسفیانپور، شرکت ملی صنایع پتروشیمی ایران، پتروشیمی شهید تندگویان، مرکز پژوهش و توسعه

مآخذ:

Longworth, B., "Filter cleaning technogies for polymer applications - the next generation", Chemical Fibers International ۱-۲/۲۰۰۷. pp. ۳۰ - ۳۱

نمایندگی زیمنس ایران فروش PLC S71200/300/400/1500 | درایو …

دریافت خدمات پرستاری در منزل

pameranian.com

پیچ و مهره پارس سهند

تعمیر جک پارکینگ

خرید بلیط هواپیما

امیرعبداللهیان حسین امیرعبداللهیان اوکراین دولت سیستان و بلوچستان انتخابات جنگ مجلس شورای اسلامی حجاب دولت سیزدهم افغانستان مجلس

سیل هواشناسی تهران شهرداری تهران بارندگی سازمان هواشناسی باران فضای مجازی یسنا آتش سوزی هلال احمر آموزش و پرورش

هوش مصنوعی خودرو دلار قیمت خودرو قیمت دلار مسکن قیمت طلا تورم بانک مرکزی بازار خودرو حقوق بازنشستگان ارز

مسعود اسکویی تلویزیون ایتالیا صدا و سیما دفاع مقدس حج مهران غفوریان موسیقی صداوسیما سریال سینمای ایران سازمان صدا و سیما

رژیم صهیونیستی فلسطین اسرائیل جنگ غزه حماس روسیه آمریکا انگلیس یمن نوار غزه ایالات متحده آمریکا جنگ اوکراین

فوتبال پرسپولیس استقلال سپاهان رئال مادرید لیگ برتر باشگاه استقلال بازی باشگاه پرسپولیس علی خطیر جواد نکونام بایرن مونیخ

خواب آیفون اینستاگرام دیابت اپل ناسا صاعقه تبلیغات موبایل گوگل

سلامت کبد چرب فشار خون گرما