سه شنبه, ۷ اسفند, ۱۴۰۳ / 25 February, 2025

تکنولوژی سردکردن کلینکر ضمن رعایت خواص سیمان

در تولید کلینکر، گرمای بازیافت شده اثرگذاری بسیار مهمی در مصرف انرژی در پی دارد. خنککنها در ده سال گذشته همراه با تکنولوژی خود پیشرفت نموده و در فرآیند تولید کلینکر اثرات مهمی بهجا گذاشته است ترکیبات و خواص کلینکر تابعی از نحوه سرد شدن در خنککنها و تأثیرات هوای موردنیاز سوخت که توسط گرمای بازیافت شده از خنککن و با درجه حرارت بالای ۱۲۰۰ بوده مورد مطالعه قرار میگیرد.

مقاله یاد شده نگاهی اجمالی بر تکنولوژی و توسعه خنککنها و نهایتاً اثرات آن بر خواص سیمان بررسی میگردد.

● مقدمه

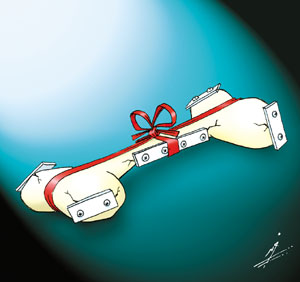

جهت سردکن کلینکر عموماً از خنککن شبکهای (گریت) ساتالایت و روتوری استفاده میگردد. در راستای توسعه خنککن در دهههای هفتاد و هشتاد، خنککنهای g در راستای خنک کردن مضاعف کلینکر مرسوم تا بتوان اپوریشن توسعه خنککنها را بدون هوای خروجی ادامه داد و در این عصر و دوره چنین بهنظر میرسید که زمان خنککنهای شبکهائی به پایان رسیده است. به لحاظ اینکه جریان هوای خنک در ساتالایتها و خنککن روتوری برعکس مواد بود، میتوان نتیجه گرفت که غبارزدائی انجام شده و از هزینه آنان کاسته میشود.

اما گرمای بالای کلینکر و هدر رفتن آن را میبایست مدنظر داشت. با افزایش تولید و توسعه پیش کلسینهها با استفاده از هوای ثالینه، موارد بالا فراموش گردید. در زمان حال اینک خنککنهای شبکهائی رول اصلی در نحوه سرد کردن بازی میکنند. بین سالهای ۱۹۹۰ تا ۱۹۹۶ در دنیا بالغ بر ۱۸۰ خنککن جدید ساخته و ۱۸۸ عدد نیز مدرنیز گردید.

در ساخت جدید تماماً خنککنهای شبکهای بودند. اکثر خنککنها در قاره آسیا و حتی با بازده ۱۱۰۰T/d بودند.

خنککن ساتالایتی فقط برای تولیدات سه هزار تنی ساخته شدند. و تنها در سالهای ذکر شده فقط یک خنککن روتوری نصب گردید.

در اروپا و آمریکا که سرمایهگذاری در صنعت بهسوی مدرنیزه کردن تأسیسات متداول میباشد. خنککنهای لولهائی وساتالایت بدون پیش کلسینه رل اصلی بازی میکنند. بنابراین تغییرات ساخت به سمت خنککن شبکهائی هزینهائی بالا در پی خواهد داشت و این مهم در صورتی انجام میشود که تولید افزایش یابد و یک پیش کلسینه نیز در مدار قرار گیرد. لازم به ذکر است تغییر در گریتها نیز تنها با ساخت و هوادهی خانه اول گریتها ادامه پیدا میکند. این مقاله بیشتر جدیدترین توسعه تکنولوژی خنککنهای شبکهائی (گریت) پوشش میدهد.

● الزامات خنککن:

وقتی انسان منطقه خنککن یک کوره را از جهات انرژی و ماتریل مورد بررسی قرار میدهد. به سه بخش برخورد میکنیم:

در بخش پیش خنککن (Precooling Zone) کلینکر در کوره توسط هوای ثانویه از درجه حرارت (Sintering) به ۱۲۰۰ تا ۱۲۵۰ درجه رسیده و خنکتر میگردد. در بخش (Recuperation) هوای سوخت گرم گردیده و تأثیرات حرارتی خاصی بر کلینکر میگذارد. در قسمت سرد نهایتاً کلینکر به درجه حرارت پایانی خود رسیده و کاملاً سرد میگردد و این هوا وارد عملیات سوخت نمیشود و از خنککن خارج میگردد.

▪ خواستههائی که در محدودههای خنککن میتوان داشت بهصورت اجمالی شامل:

- امکان سریع سرد شدن در پیش خنککن.

- بازیافت حرارت بالائی از کلینکرهای داغ تولیدی.

- سرد شدن مناسب کلینکر.

- امکانات ماندگاری و استفاده بالا از خنککن.

- امکان قابل تنظیم و ساده خنککن.

از گرمای بازیافته شده از خنککن جهت گرم کردن هوای مورد نیاز سوخت در کوره و کالسیناتور بهعنوان هوای ثانویه و ثالثیه مورد استفاده قرار میگیرد. و گرمای باقی مانده کلینکر از طریق هوای خروجی خارج میگردد.

در حالتهائی نیز میتوان آخرین گرمای موجود توسط هوای خروجی جهت خشک کردن مواد دیگر بهکار برد. البته لازم به ذکر است که هوای مورد نیاز خنککن نبایستی کاهش داشته باشد زیرا اثراتی در حمل و انتقال و انبار کردن آنها خواهد داشت و اگر این را از نظر دور کنیم میبایست تحمل عواقب گرمای هوای خروجی را از نظر دور کنیم میبایست تحمل عواقب گرمای هوای خروجی را داشته باشیم.

تا چندین سال پیش خنککنهائی که با جریان هوای متقابل کار میکردند به گریتها ترجیح داشتند با توجه به حرارت زیاد و اثرگذاری بر صفحات خنککن و خرابی آنها تلاش گردید که نحوه تکنولوژی دارای تغییراتی گردد و بهصورت هدفمند به صفحات و زیگمنتهائی که تحت فشار حرارتی بودند، هوا بهصورت مستقیم برخورد نماید و از توقفات ناخواسته جلوگیری به عمل آید. اپوریشن و راهبری کالسیناتور، کوره و خنککن بهصورت زنجیروار از جریان انرژی کلینکر ورودی به خنککن، هوای از پیش گرم شده ثانویه و ثالثیه و همچنین سیکل گردوغبار کلینکر به هم ارتباط کامل دارند.

بنابراین این سهم هوای از پیش گرم شده جهت سوخت به کل انرژی در منطقه (Sinteriny) بین ۲۰ تا ۳۰ درصد میباشد.

بنابراین یک تغییر و نوسان در اپوریشن کوره اثر بیشتری در خنک کن داشته و نهایتاً این مهم بر کوره تحمیل میگردد. بنابراین یک تنظیم خوب خنککن وظیفه دارد که ضمن توزیع کلینکر در داخل خنککن و برقراری هوای گرم مورد نیاز کوره از بحران پیش آمده جلوگیری بهعمل آید امروزه طبق تنظیمات متداول سعی میشود، از طریق تنظیم سرعت گریت برابر فشار در خانه اول این مهم صورت پذیرد. البته این بخشی از کار میباشد بیشترین مراحل از طریق ماشینآلات ضمن هوادهی مستقیم به زیگمنتهای تحت حرارت و بخشهای خنککن و نیز تنظیم صحیح سرعت خنککن انجام خواهد پذیرفت.

● روش معمولی خنک کردن کلینکر:

روش سرد کردن کلینکر در یک خنککن معمولی بر آن است که با توجه به دمیدن هوا به مسیر و جریان کلینکر ضمن تنظیم سرعت آن یک حالت تثبیت واپوتیموم شده برای انتقال آن بهوجود آورد تا از افزایش در منطقه ریزش جلوگیری نمود وترانسپورت آن سریع انجام گردد تا از فشار حرارتی بر صفحات خنککن جلوگیری بهعمل آید با افزایش هوا این عمل صورت میپذیرد و این هوا که نیز جهت سوخت در کوره استفاده میگردد به این روش به ۷۰۰ تا ۹۰۰ درجه میرسد. بههنگام حرکت کلینکر به سمت خارج نیز بر اثر گردش آن (Rotation) یک حالت تقسیم دانهبندی و جدائی مایل به محور خنککن ایجاد میگردد.

این عامل باعث میگردد که دانههای درشت و یا ریزتر در یک محدوده حاشیهائی مجتمع گردند. در محدوده اصلی ریزش کلینکر نیز دانههای کلینکر بیشتر تحت ضربه و فشار قرار دارند و چون مواد نیز بهصورت پلاسما است (۱۲۰۰ درجه) افزایش بههم جسبندگی مشاهده میگردد. هوا نیز در کل یک خانه همیشه مسیرهائی را راحتتر پیش میبرد که مقاومت کمتر است، از آن جائیکه هوا نیز بهصورت عمودی در حال خروج از صفحات معمولی میباشد بهعلت گرفتگی آنان خصوصاً در محدوده دانههای ریزتر یک لایه کامل سرد نگردیده و به شکل مذاب در حال حرکت خواهد بود که اصطلاحاً به رود سرخ RedRiver مشهور میگردد و مخلوط شدن آن دانههای درشتتر امکانپذیر نخواهد بود.

● خنککنهای مدرن

در اوائل دهه ۸۰ ایده بر آن گردید که به تکنولوژی خنککنها جهش داده و موارد مقاومت درگریتها بررسی گردند و همه سازندگان این موضوع را درک نموده بودند. و با تغییراتی خاص با دمیدن هوای مستقیم به گریت حتی با مقاومت بالای تبادل هوا توانستند یک انتشار هوای اپوتیوم به جریان کلینکر ایجاد و سرد نمودن آن را آسان نمایند.

و با توجه به دانهبندی کلینکر در خنککن از انتشار هوا بهصورت افقی جلوگیری بهعمل آمد و نیز سعی بر آن گردید که در هنگام ریزش کلینکر با تغییرات در تکنولوژی خنککن از انباشت آن جلوگیری بهعمل آمد و با هوای کمتر نسبت به خنک کردن کلینکر اقدام و نیز هوا را جهت سوخت به درجه حرارت بالاتر رسانید.

الف) تقسیم و توزیع کلینکرهای ریزشی

جهت توزیع یکنواخت و سریع کلینکر در محدوده ریزش، تمام سازندگان سعی کردند در محدوده خانه اول، شبکههای مایل با صفحات ثابت بسازند در جهان نیز بالغ بر دویست عدد از این پیش شبکههای ثابت ساخته گردیدند و هدف از آن شامل:

- کاهش فشار حرارتی گریتها.

- توزیع سریع کلینکر و مخلوط شدن دانهبندی آنان.

- توزیع هوای مناسب به جریان کلینکر.

- برپائی یک جریان مناسب کلینکر.

- افزایش دمای هوای مورد نیاز سوخت با توجه به حجم کمتر آن.

- کاهش کمتر گردوغبار و انتقال آن به کوره.

- جلوگیری از تشکیل آدمبرفی.

بخش پیشگریت در واقع بهصورت یک رمپ عمل کرده و کلنیکر به لحاظ نیروی ثقل، مایل و نیز در جهت محور خنککن تقسیم میگردد. در روی شبکه گریت یک لایه کلنیکر سرد تشکیلشده که از فشار حرارتی بر صفحات جلوگیری میکند و با توجه به اینکه صفحات ثابت میباشد از مشکلات بالای مکانیکی جلوگیری شده و سایش به حداقل میرسد ترانسپورت کلینکر نیز به لحاظ نیرو ثقل انجام میگردد و زاویه شیب هرچه بالاتر باشد مسیر آن را میتوان طولانیتر نمود. البته بایستی این را مد نظر داشت که کلینکر بهصورت بهمن سرازیر نگردد.

با زاویهائی معادل ۱۵ درجه و با توجه به مقدار تولید بین ۶ تا ۹ ردیف امکانپذیر و معمولی است هرچه شبکه گریت مسطحتر و طولانیتر باشد احتمال تشکیل آدم برفی بیشتر خواهد بود. معمولاً (Cannon)های هوا در پشت دیوار خنککن بایستی نصب نمود تا با بهکارگیری آنان از انباشت کلینکر بر روی هم جلوگیری نمود.

در یک روش جدیدتر سعی بر آن است که خروجی ایر (Cannon) در قسمت جلوی صفحات گریت قرار گیرند تا از صورت افقی همراه با شبکههای متحرک خود به گریتهای ردیف بعد ارتباط دارد ترانسپورت کلینکر به سهولت انجام و سرعت آن قابل تنظیم بوده و به اپراتور امکان اپوتیموم کردن مقدار کلینکر به ورودی آن از کوره داده تا در زمان نوسانات کوره خود را به سمت آن وفق دهد.

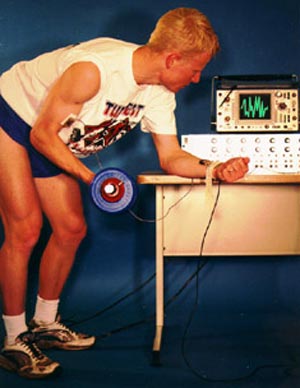

ب) سیستم هوادهی

سیستم هوادهی بخش اصلی یک خنککن میباشد. بنابراین مقدار هوادهی مناسب و هدفمند به مسیر جریان کلینکر یکی از مهمترین مسائل مربوط به خنککن بوده. در این راستا از یک نوع تکنولوژی انگلیسی خاصی بهنام هوادهی بهصورت (Beam) یا مستقیم استفاده میگردد.

در این تکنیک و روش، هوای سرد مستقیماً به صفحات گریت توسط یک نوع Beam منتقل میگردد. یعنی به زبان دیگر هوا با فشار به صفحات رسیده تا به جهتی بر مقاومت شبکه و مقاومت بستر کلینکر چیره گردد. و یا از هوای کمتر با توجه به آببندی کامل خنککن استفاده شود.

طراحی هوادهی در خانه اولیه طبق نظر کلیه سازندگان طوری است که بهصورت بخش بخش انجام میپذیرد. تا مقدار بستر کلینکر و دانهبندی آنان پوشش دهد. در تولیدات بالا حتی Beam Air به زیر بخشهائی نیز تقسیم میگردد و منطقه ریزش کلینکر نیز جداگانه هوادهی میگردد. حال سؤال بر این است که محدودهای دیگر چگونه هوادهی میشوند (مستقیم و یا بهصورت خانهائی) که این بهصورت متفاوت پاسخگوئی میگردد.

اما در تمام حالات قسمت سرد همیشه بهصورت خانهائی هوا داده میشود. در جدول مرتبط به این مبحث معایب و مزایای هر دو نوع هوادهی مقابل یکدیگر قرار داده شدهاند. در هوادهی مستقیم سعی بر آن شده که از طریق لولههائی یا از طریق لولههای خود گریت هوا را به صفحات رساند. در ضمن افت فشار در صفحات و بستر خنککن توسط فنهای قوی بر طرف نمود و از طریق هوادهی به صفحات متحرک توسط فنهای تعبیه شده در محل، مراحل را دنبال کرد و خنککن نیز بایستی کاملاً آب بندی باشد.

مترجم: نوذر جمالی

منبع: مجله ZKG - ۲۰۰۳ Nov.

ایران مسعود پزشکیان دولت چهاردهم پزشکیان مجلس شورای اسلامی محمدرضا عارف دولت مجلس کابینه دولت چهاردهم اسماعیل هنیه کابینه پزشکیان محمدجواد ظریف

پیاده روی اربعین تهران عراق پلیس تصادف هواشناسی شهرداری تهران سرقت بازنشستگان قتل آموزش و پرورش دستگیری

ایران خودرو خودرو وام قیمت طلا قیمت دلار قیمت خودرو بانک مرکزی برق بازار خودرو بورس بازار سرمایه قیمت سکه

میراث فرهنگی میدان آزادی سینما رهبر انقلاب بیتا فرهی وزارت فرهنگ و ارشاد اسلامی سینمای ایران تلویزیون کتاب تئاتر موسیقی

وزارت علوم تحقیقات و فناوری آزمون

رژیم صهیونیستی غزه روسیه حماس آمریکا فلسطین جنگ غزه اوکراین حزب الله لبنان دونالد ترامپ طوفان الاقصی ترکیه

پرسپولیس فوتبال ذوب آهن لیگ برتر استقلال لیگ برتر ایران المپیک المپیک 2024 پاریس رئال مادرید لیگ برتر فوتبال ایران مهدی تاج باشگاه پرسپولیس

هوش مصنوعی فناوری سامسونگ ایلان ماسک گوگل تلگرام گوشی ستار هاشمی مریخ روزنامه

فشار خون آلزایمر رژیم غذایی مغز دیابت چاقی افسردگی سلامت پوست