دوشنبه, ۶ اسفند, ۱۴۰۳ / 24 February, 2025

مجله ویستا

کاربرد فرایندهای فوق بحرانی در تولید میکرو و نانو ذرات

مقدمه

امروزه استفاده از فناوری سیالات فوق بحرانی جهت تولید محصول با اندازه های میكرو و نانو رشد روز افزونی یافته است. با استفاده از این روش می توان محصولی با توزیع اندازه ذرات كنترل شده تولید نمود و همین امر موجب افزایش مطالعات در این زمینه شده است.

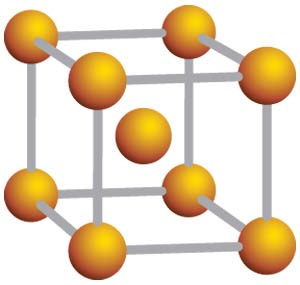

روشهای تولید صنعتی جامدات ریز در حد میكرو و نانو با كنترل توزیع اندازه ذرات اهمیت فراوانی در صنایع مختلف از جمله صنایع شیمیایی و دارویی دارد . بعنوان مثال می توان به تولید موادی نظیر رنگها، پلیمرها، نمكها، قرصها و مواد دارویی دیگر شامل پروتئین ها بوسیله این فناوری اشاره داشت [۱،۲،۳،۴،۵،۶ .] در روشهای قدیمی استفاده از روشهای مكانیكی جهت كاهش اندازه ذرات بیشتر مورد توجه بوده است. از جمله این روشها آسیاب كردن، خرد كردن ، تبلور مجدد ذرات مورد نظر بوسیله حلال دیگر و همچنین روشهایی نظیر استفاده از خشك كردن پاششی ( Spray Drying ) می باشد. هر كدام از روشهای فوق الذكر دارای معایبی نظیر تغییر كیفیت بعلت اثرات گرمایی و یا شیمیایی، مصرف زیاد حلال و همچنین مشكلات زدودن حلال همراه كریستال بخصوص در تولید قرصها و تغییر كیفیت مواد بعلت تغییرات دما می باشد. بنابراین برای مرتفع ساختن مشكلات فوق نیاز به استفاده از روشهای نوین جهت تولید ذرات ریز در مقیاس میكرو یا نانو با توزیع اندازه ذرات كنترل شده و همچنین كیفیت كریستالهای تشكیل شده از نظر خلوص و شكل هندسی آنها می باشد.. فناوری استفاده از سیالات فوق بحرانی تمهیدات متعددی را جهت دستیابی به اهداف ذكر شده مهیا می سازد. یكی از سیالات رایج به منظور استفاده در فناوری سیال فوق بحرانی، دی اكسید كربن می باشد. دی اكسید كربن با داشتن فشار بحرانی ۸/۷۳ بار و دمای بحرانی ۱/۳۱ درجه سانتیگراد، دارای شرایط مناسب جهت استفاده در فرایندهای مختلف می باشد. بعلاوه دی اكسید كربن، سیالی غیر سمی، غیر قابل احتراق و ارزان می باشد [۱،۲،۳،۴،۵،۶،۷،۸،،۹،۳۷ .]

تولید ذرات در اندازه های میكرو و نانو با استفاده از فناوری سیالات فوق بحرانی

فرایند های فوق بحرانی برحسب اهداف مختلف، دارای تنوع بسیاری می باشند ولی همگی بر پایه استفاده از برخی خواص گازگونه نظیر نفوذپذیری و برخی خواص مایع گونه نظیر دانسیته سیال فوق بحرانی مورد استفاده، استوارند. برخی از روشهای مورد استفاده در فناوری فوق بحرانی به ترتیب زیر می باشند:

۱. RESS ( Rapid Expansion of Supercritical Solutions ) [ ۱،۴،۱۴،۱۵،۱۶،۱۷ .]

۲. PGSS ( Particle form Gas-Saturated Solution ) [۱،۲،۳،۴،۵،۶ .]

۳. SAS ( Supercritical Antisolvent System ) [۱،۲،۳،۴،۵،۶ .]

۴. GAS ( Gas Antisolvent System ) [۱،۲،۳،۴،۵،۶،۲۵،۲۶ .]

۵. PCA ( Precipitation with Compressed Antisolvent ) [۱،۲،۳،۴،۵،۶ .]

هر یك از فرایندهای فوق دارای ویژگیهای خاصی بوده و در تولید ذرات با اندازه ریز و بسیار ریز مورد استفاده قرار می گیرد.

فرایند RESS

روش RESS شامل دو مرحله بوده بطوریكه در مرحله اول جزء حل شونده دلخواه در سیال فوق بحرانی در محفظه اشباع كننده حل می شود، سپس انبساط ناگهانی محلول فوق بحرانی از طریق نازلی كه در خروجی محفظه اشباع كننده، تعبیه شده است، انجام می گیرد.

هنگامیكه سیال منبسط می شود، بعلت كاهش قدرت حلالیت در اثر انبساط، جزء حل شونده در قسمت خروجی با اندازه ذرات مناسب رسوب زایی نموده و جمع آوری می شود. كاهش فشار در این سیستمها بطور سریع می باشد . بنابراین حالت فوق اشباع در این سیستمها براحتی و در مقادیر بالا قابل تشكیل میباشد و ذراتی با كیفیت مناسب تولید می شوند. در بیشتر كارهای انجام شده به علت شرایط مناسب ذكرشده، این روش بیشتر مورد استفاده قرار گرفته و برای تولید مواد دارویی ، پروتئین ها و مواد انرژی زا مورد توجه قرار گرفته است [۱،۱۴،۱۵،۱۶،۱۷]. از دیگر مزایای این روش می توان به خلوص بالای مواد تولید شده اشاره داشت. نمایی از فرایند فوق درشكل (۱) نشان داده شده است.

توانایی سیال فوق بحرانی جهت انحلال مواد جامد اولین بار توسط Houng وHogarth در حدود یك قرن پیش صورت پذیرفته است [ ۱۳.] تا سال ۱۹۸۴ در هیچ مرجعی كاربرد سیالات فوق بحرانی جهت تولید ریزذرات ارائه نشده است، تا اینكه Krukonis و همكارانش نتایج خوبی جهت هسته زایی و سایر مواد ثبت نموده اند [۱۴،۱۵]. از جمله مطالعات انجام شده میتوان به كاهش اندازه ذرات مواد دارویی و موادی كه نسبت به فرایند های دمای بالا حساسیت دارند، اشاره داشت [۱۶،۱۷]. Smith و همكارانش فرایند RESS را جهت تولید مواد مختلف نظیر اكسید فلزات، پلیمرها با هندسه و اندازه مناسب بكار برده و تاثیر انبساط اولیه را بر روی شكل و هندسه ذرات را مورد مطالعه قرار دادند [۱۸،۱۹،۲۰،۲۱،۲۲.] همچنین فرایند RESS در تولید ریزذرات پلیمری اهمیت فراوانی داشته ومی توان به تولید ریزذرات پلیمری نظیر PolyMethylMethacrylate ،Polycaprolactone و PolyEthylMethacrylate توسط Lele و Shine اشاره نمود[۲۳،۲۴].

شكل (۲) : تصاویر SEM ذرات Griseofulvin و &#۹۴۶;_Sitosterol تولید شده بوسیله روش RESS ]۳۹]

شكل (۲) تصاویر نمونه هایی از محصولات تولید شده در اندازه های ریز را بوسیله روش RESS نشان می دهد. همانطور كه مشاهده می شود اندازه ذرات و توزیع اندازه آنها در شكلها مشخص میباشند. اندازه ذرات تولید شده Griseofulvin و &#۹۴۶;_Sitosterol در مقیاس ۲۰۰ نانومتر میباشد[۳۹].

فرایند PGSS

در روش PGSS با افزایش فشار، میزان حلالیت سیال فوق بحرانی در فاز مایع افزایش یافته در نتیجه نقطه ذوب جزء حل شدنی كاهش می یابد و با این روش می توان نقطه ذوب مواد با جرم مولكولی بالا را كاهش داد. گاز تزریق شده كه معمولا دی اكسید كربن می باشد موجب كاهش نقطه ذوب جامدات می گردد و به این ترتیب محلول اشباع تشكیل می گردد. پس از تشكیل محلول اشباع، اجازه داده می شود محلول منبسط گردد. در اثر انبساط، گاز سبك تبخیر شده و دمای سیستم بدلیل پدیده ژول – تامسون كاهش می یابد وبدلیل كاهش همزمان دما و فشار حالت فوق اشباع بوجود می آید و به این ترتیب ذرات ریز تشكیل می گردد [۱،۲،۳،۴،۵،۶،۷،۸،۹.] نمای كلی از این فرایند در شكل ( ۳ ) نشان داده شده است.

فرایند PGSS در مقایسه با فرایند RESS در فشار پایینتری انجام می شود و محدوده ذرات تولید شده، بخصوص مواد دارویی، بطور متوسط در حدود ۱۰ تا ۲۰ میكرومتر می باشد.فرایندهای SAS ، GAS و PCA

روشهای SAS ، GAS و PCA با استفاده از یك حلال آلی از جمله روشهای مهم در تولید مواد در اندازه های میكرو و نانو می باشند . لازم به ذكر است كه در این روشها جزء دلخواه داخل حلال آلی بصورت فوق اشباع حل شده وسپس در شرایط فوق بحرانی یا نزدیك بحرانی با سیالی نظیر دی اكسید كربن در تماس قرار می گیرد. البته نحوه تماس محلول اشباع و سیال فوق بحرانی و همچنین نوع دستگاههای مورد استفاده موجب ایجاد تفاوتهایی بین روشهای فوق الذكر گردیده است ولی در همه روشها از یك نكته در تولید ذرات میكرو بهره می گیرند. نكته مهم این است كه دی اكسید كربن بخوبی در اكثر حلال های آلی حل می شود، لذا با حل شدن دی اكسید كربن در حلال آلی، حالت فوق اشباع برای جزء حل شدنی پدید می آید و موجب تبلور(Salting-Out ) جزء مورد نظر می گردد [۱،۲،۳،۴،۵،۶،۷،۸،۹.] نمایی از فرایندهای SAS ، PCA وGAS در شكلهای (۴) و (۵) نشان داده شده است. همانطور كه ازشكلها مشخص است تفاوت این فرایندها در نوع سیستم پیوسته ( Continoues )، ( Semi Batch ) و غیر پیوسته (Batch ) می باشد. بصورت ویژه در فرایند GAS حلالیت گاز دی اكسید كربن در فشارهای بالا موجب انبساط حجمی ( Volumetric Expansion ) محلول اشباع می گردد و در نتیجه دانسیته و قدرت حلالیت آن كاهش می یابد و این عمل موجب تبلور جزء حل شونده بصورت ذرات ریز با توزیع اندازه مناسب می گردد. لازم به ذكر است روشهای دیگری نیز جهت نیل به اهداف ذكر شده وجود دارند كه همگی بر همان اصول ذكر شده استوارند و تنها اختلاف آنها نحوه تماس دو جریان و نوع دستگاه مورد استفاده میباشد. اندازه ذرات تولید شده بوسیله روشهای فوق الذكر تابع شرایط عملیاتی و بخصوص هندسه دستگاه است. بعنوان مثال می توان به تولید نانو ذرات Tetracycline در مقیاس كمتر از ۱۲۵ نانومتر بوسیله فرایند SASاشاره داشت[۴۰]. فرایند GAS اولین بار جهت كریستالیزاسیون مجدد مواد منفجره نظیر Nitroguanidine و Cyclotrimethylenetrinitramine توسط Krukonis و همكارانش صورت گرفت[۲۵،۲۶.] همچنین فرایند GAS بصورت ویژه جهت كاهش اندازه ذرات با مقادیر كنترل شده و دلخواه از اهمیت فراوانی برخوردار می باشد. نمونه هایی از مواد تولید شده با اندازه میكرو در جدول(۱ ) آورده شده است.همچنین فرایندهای SAS ، GAS و PCA در كاهش اندازه ذرات مواد جامد اعم از مواد دارویی، شیمیایی و پلیمری مورد استفاده قرار گرفته و بر حسب میزان راندمان و نوع ماده مورد نظر از یكی فرایندهای مذكور استفاده گردیده است. بعنوان نمونه كاربردهایی از فرایندهای فوق الذكر بطور خلاصه در جداول زیر آورده شده است. در جدول (۲ ) نمونه هایی از مواد پلیمری تولید شده در اندازه های میكرو بوسیله فرایندهای ذكر شده ارائه گردیده است.

نتیجه گیری

روشهای تولید صنعتی جامدات ریز در حد میكرو و نانو با كنترل توزیع اندازه ذرات اهمیت فراوانی در صنایع مختلف از جمله صنایع شیمیایی و دارویی دارد. در روشهای قدیمی استفاده از روشهای مكانیكی جهت كاهش اندازه ذرات بیشتر مورد توجه بوده است. هر كدام از روشهای ذكر شده قدیمی دارای معایبی نظیر تغییر كیفیت بعلت اثرات گرمایی و یا شیمیایی، مصرف زیاد حلال و همچنین مشكلات زدودن حلال همراه كریستال بخصوص در تولید قرصها و تغییر كیفیت مواد بعلت تغییرات دما می باشد. بنابراین برای مرتفع ساختن مشكلات فوق نیاز به استفاده از روشهای نوین جهت تولید ذرات ریز در مقیاس میكرو یا نانو با توزیع اندازه ذرات كنترل شده وهمچنین كیفیت كریستالهای تشكیل شده از نظر خلوص و شكل هندسی آنها می باشد.بعلاوه امروزه رعایت قوانین زیست محیطی و بهبود كیفیت تولید مواد مختلف موجب استفاده روز افزون از فناوریهای نوین شده است. بنابراین شناخت صحیح فرایندهای فوق بحرانی و پارامترهای موثر در فرایندهای ذكر شده جهت تولید ذرات در مقیاس میكرو یا نانو با هندسه مناسب و ترخ كنترل شده ضروری می باشد.

مراجع

[۱] P.G. Debenedetti, J.W. Tom, S.D. Yeo, and G.B. Lim. Journal of Controlled Release, ۲۴:۲۷–۴۴, ۱۹۹۳.

[۲] D. W. Matson, J. L. Fulton, R. C. Petersen, R. D. Smith. Industrial & Engineering Chemistry Research, ۲۶, ۲۲۹۸, ۱۹۸۷.

[۳] J.W. Tom and P.G. Debenedetti. Journal of Aerosol Science, ۲۲:۵۵۵–۵۸۴, ۱۹۹۱.

[۴] C.A. Eckert, B.L. Knutson, and P.G. Debenedetti. Nature, ۳۸۳:۳۱۳۳۱۷,۱۹۹۶.

[۵] B. Subramaniam, R. Rajewski, and K. Snavely. Journal of Pharmaceutical Sciences, ۸۶:۸۸۵–۸۹۰, ۱۹۹۷.

[۶] B. Bungert, G. Sadowski, and W. Arlt. Industrial & Engineering Chemistry Research, ۳۷:۳۲۰۸–۳۲۲۰, ۱۹۹۸.

[۷] E. Reverchon. Journal of Supercritical Fluids, ۱۵:۱–۲۱, ۱۹۹۹.

[۸] J. Jung and M. Perrut. Journal of Supercritical Fluids, ۲۰:۱۷۹–۲۱۹, ۲۰۰۱.

[۹] P. Subra and P. Jestin. Powder Technology, ۱۰۳:۲–۹, ۱۹۹۹.

[۱۰] S. P. Hong, K. D. Luks. Fluid Phase Equilib. ۷۴:۱۳۳, ۱۹۸۲.

[۱۱] A. Ben-Amotz. Ternds Biochem. ۱۱:۴۱۱, ۱۹۹۲.

[۱۲] M. J. Cocero, S. Perez, S. Gonzalez, E. Alonso. Journal of Supercritical Fluids, ۱۹: ۳۹, ۲۰۰۰.

[۱۳] J. Hannay and J. Hogarth., On the solubility of solids in gases. Proceedings of the Royal Society London A, ۲۹:۳۲۴–۳۲۶, ۱۸۷۹.

[۱۴] V.J. Krukonis, In AIChE annual meeting, San Francisco, Nov ۲۵-۳۰, ۱۹۸۴. Paper۱۴۰.

[۱۵] M.A. McHugh and V.J. Krukonis. Supercritical fluid extraction.Butterworth-Heinemann, Newton, MA, ۲nd edition, ۱۹۹۴.

[۱۶] H. Loth and E. Hemgesberg., International Journal of Pharmaceutics, ۳۲:۲۶۵–۲۶۷, ۱۹۸۶.

[۱۷] K.A. Larson and M.L. King., Biotechnology Progress, ۲:۷۳–۸۲, ۱۹۸۶.

[۱۸] D.W. Matson, R.C. Petersen, and R.D. Smith., Advanced Ceramic Materials, ۲۱:۲۴۲–۲۴۶, ۱۹۸۶.

[۱۹] D.W. Matson, R.C. Petersen, and R.D. Smith. Advances in Ceramics, ۲۱:۱۰۹–۱۲۰, ۱۹۸۷.

[۲۰] D.W. Matson, J.L. Fulto, R.C. Petersen, and R.D. Smith. Industrial & Engineering Chemistry Research, ۲۶:۲۲۹۸–۲۳۰۶, ۱۹۸۷.

[۲۱] D.W. Matson, R.C. Petersen, and R.D. Smith. Journal of Materials Science, ۲۲:۱۹۱۹–۱۹۲۸, ۱۹۸۷.

[۲۲] R.C. Peterson, D.W. Matson, and R.D. Smith. Polymer Engineering & Science, ۲۷:۱۶۹۳–۱۶۹۷, ۱۹۸۷.

[۲۳] A.K. Lele and A.D. Shine. AIChE Journal, ۳۸:۷۴۲–۷۵۲, ۱۹۹۲.

[۲۴] A.K. Lele and A.D. Shine. Industrial & Engineering Chemistry Research, ۳۳:۱۴۷۶–۱۴۸۵,۱۹۹۴.

[۲۵] P. M. Gallagher., M. P. Coffey, V.J. Krukonis, and H.H. Hillstrom. Journal of Supercritical Fluids, ۵:۱۳۰–۱۴۲, ۱۹۹۲.

[۲۶] P.M. Gallagher, M. P. Coffey, V.J. Krukonis, and N. Klasutis., ACS Symposium Series ۴۰۶, pages ۳۳۴–۳۵۴. American Chemical Society, Washington, ۱۹۸۹.

[۲۷] C. Jianguo, X. Deng, and Z. Zhanyun. Chinese Journal of Chemical Engineering, ۹:۲۵۸–۲۶۱, ۲۰۰۱.

[۲۸] S. Mawson, S.K. Kanakia, and K.P. Johnston. Journal of Applied Polymer Science, ۶۴:۲۱۰۵–۲۱۱۸, ۱۹۹۷.

[۲۹] C.S. Tan and H.Y. Lin. Industrial & Engineering Chemistry Research, ۳۸:۳۸۹۸–۳۹۰۲, ۱۹۹۹.

نویسندگان :

سیروس قطبی,وحید تقی خانی,ابراهیم نعمتی لای

[۳۰] J. Tschernjaew, T. Berger, A. Weber, and R. K¨ummel. Chemie Ingenieur Technik, ۶۹:۶۷۰–۶۷۴, ۱۹۹۷.

[۳۱] E. Reverchon, G. Della Porta, and M.G. Falivene. Journal of Supercritical Fluids, ۱۷:۲۳۹–۲۴۸, ۲۰۰۰.

[۳۲] H. Steckel and B.W. Muller.. International Journal of Pharmaceutics, ۱۵۲:۹۹–۱۱۰, ۱۹۹۷.

[۳۳] F.E.Wubbolts, O.S.L. Bruinsma, and G.M. van Rosmalen. Journal of Crystal Growth, ۱۹۸/۱۹۹:۷۶۷–۷۷۲, ۱۹۹۹.

[۳۴] P.M. Gallagher, V.J. Krukonis, and G.D. Botsaris. volume ۸۷ of AIChE Symposium Series ۲۸۴, pages ۹۶–۱۰۳. American Institute of Chemical Engineers, New York, ۱۹۹۱.

[۳۵] E. Reverchon, G. Della Porta, D. Sannino, and P. Ciambelli. Powder Technology, ۱۰۲:۱۲۷–۱۳۴, ۱۹۹۹.

[۳۶] H. Krober and U. Teipel. Journal of Supercritical Fluids, ۲۲:۲۲۹-۲۳۵, ۲۰۰۲.

[۳۷] E. Nemati and H. Bahmanyar. The ۷th Iranian Chem. Eng. Cong., ۱:۲۱۳-۲۲۱, ۲۰۰۲.

[۳۸] A.T. Griffth, Y. Park, and C.B. Roberts. Polymer - Plastics Technology and Engineering, ۳۸:۴۱۱–۴۳۱, ۱۹۹۹.

[۳۹] P. Alessi, A. Cortesi, I. Kikic and N. R. Foster, Ind. Eng. Chem. Res., Vol. ۳۵, ۱۹۹۶, pp. ۴۷۱۸-۴۷۲۶.

[۴۰] P. Chattopodhyay and R. B. Gupta, Ind. Eng. Chem. Res., Vol. ۳۹, ۲۰۰۰, pp. ۲۲۸۱-۲۲۸۹.

امروزه استفاده از فناوری سیالات فوق بحرانی جهت تولید محصول با اندازه های میكرو و نانو رشد روز افزونی یافته است. با استفاده از این روش می توان محصولی با توزیع اندازه ذرات كنترل شده تولید نمود و همین امر موجب افزایش مطالعات در این زمینه شده است.

روشهای تولید صنعتی جامدات ریز در حد میكرو و نانو با كنترل توزیع اندازه ذرات اهمیت فراوانی در صنایع مختلف از جمله صنایع شیمیایی و دارویی دارد . بعنوان مثال می توان به تولید موادی نظیر رنگها، پلیمرها، نمكها، قرصها و مواد دارویی دیگر شامل پروتئین ها بوسیله این فناوری اشاره داشت [۱،۲،۳،۴،۵،۶ .] در روشهای قدیمی استفاده از روشهای مكانیكی جهت كاهش اندازه ذرات بیشتر مورد توجه بوده است. از جمله این روشها آسیاب كردن، خرد كردن ، تبلور مجدد ذرات مورد نظر بوسیله حلال دیگر و همچنین روشهایی نظیر استفاده از خشك كردن پاششی ( Spray Drying ) می باشد. هر كدام از روشهای فوق الذكر دارای معایبی نظیر تغییر كیفیت بعلت اثرات گرمایی و یا شیمیایی، مصرف زیاد حلال و همچنین مشكلات زدودن حلال همراه كریستال بخصوص در تولید قرصها و تغییر كیفیت مواد بعلت تغییرات دما می باشد. بنابراین برای مرتفع ساختن مشكلات فوق نیاز به استفاده از روشهای نوین جهت تولید ذرات ریز در مقیاس میكرو یا نانو با توزیع اندازه ذرات كنترل شده و همچنین كیفیت كریستالهای تشكیل شده از نظر خلوص و شكل هندسی آنها می باشد.. فناوری استفاده از سیالات فوق بحرانی تمهیدات متعددی را جهت دستیابی به اهداف ذكر شده مهیا می سازد. یكی از سیالات رایج به منظور استفاده در فناوری سیال فوق بحرانی، دی اكسید كربن می باشد. دی اكسید كربن با داشتن فشار بحرانی ۸/۷۳ بار و دمای بحرانی ۱/۳۱ درجه سانتیگراد، دارای شرایط مناسب جهت استفاده در فرایندهای مختلف می باشد. بعلاوه دی اكسید كربن، سیالی غیر سمی، غیر قابل احتراق و ارزان می باشد [۱،۲،۳،۴،۵،۶،۷،۸،،۹،۳۷ .]

تولید ذرات در اندازه های میكرو و نانو با استفاده از فناوری سیالات فوق بحرانی

فرایند های فوق بحرانی برحسب اهداف مختلف، دارای تنوع بسیاری می باشند ولی همگی بر پایه استفاده از برخی خواص گازگونه نظیر نفوذپذیری و برخی خواص مایع گونه نظیر دانسیته سیال فوق بحرانی مورد استفاده، استوارند. برخی از روشهای مورد استفاده در فناوری فوق بحرانی به ترتیب زیر می باشند:

۱. RESS ( Rapid Expansion of Supercritical Solutions ) [ ۱،۴،۱۴،۱۵،۱۶،۱۷ .]

۲. PGSS ( Particle form Gas-Saturated Solution ) [۱،۲،۳،۴،۵،۶ .]

۳. SAS ( Supercritical Antisolvent System ) [۱،۲،۳،۴،۵،۶ .]

۴. GAS ( Gas Antisolvent System ) [۱،۲،۳،۴،۵،۶،۲۵،۲۶ .]

۵. PCA ( Precipitation with Compressed Antisolvent ) [۱،۲،۳،۴،۵،۶ .]

هر یك از فرایندهای فوق دارای ویژگیهای خاصی بوده و در تولید ذرات با اندازه ریز و بسیار ریز مورد استفاده قرار می گیرد.

فرایند RESS

روش RESS شامل دو مرحله بوده بطوریكه در مرحله اول جزء حل شونده دلخواه در سیال فوق بحرانی در محفظه اشباع كننده حل می شود، سپس انبساط ناگهانی محلول فوق بحرانی از طریق نازلی كه در خروجی محفظه اشباع كننده، تعبیه شده است، انجام می گیرد.

هنگامیكه سیال منبسط می شود، بعلت كاهش قدرت حلالیت در اثر انبساط، جزء حل شونده در قسمت خروجی با اندازه ذرات مناسب رسوب زایی نموده و جمع آوری می شود. كاهش فشار در این سیستمها بطور سریع می باشد . بنابراین حالت فوق اشباع در این سیستمها براحتی و در مقادیر بالا قابل تشكیل میباشد و ذراتی با كیفیت مناسب تولید می شوند. در بیشتر كارهای انجام شده به علت شرایط مناسب ذكرشده، این روش بیشتر مورد استفاده قرار گرفته و برای تولید مواد دارویی ، پروتئین ها و مواد انرژی زا مورد توجه قرار گرفته است [۱،۱۴،۱۵،۱۶،۱۷]. از دیگر مزایای این روش می توان به خلوص بالای مواد تولید شده اشاره داشت. نمایی از فرایند فوق درشكل (۱) نشان داده شده است.

توانایی سیال فوق بحرانی جهت انحلال مواد جامد اولین بار توسط Houng وHogarth در حدود یك قرن پیش صورت پذیرفته است [ ۱۳.] تا سال ۱۹۸۴ در هیچ مرجعی كاربرد سیالات فوق بحرانی جهت تولید ریزذرات ارائه نشده است، تا اینكه Krukonis و همكارانش نتایج خوبی جهت هسته زایی و سایر مواد ثبت نموده اند [۱۴،۱۵]. از جمله مطالعات انجام شده میتوان به كاهش اندازه ذرات مواد دارویی و موادی كه نسبت به فرایند های دمای بالا حساسیت دارند، اشاره داشت [۱۶،۱۷]. Smith و همكارانش فرایند RESS را جهت تولید مواد مختلف نظیر اكسید فلزات، پلیمرها با هندسه و اندازه مناسب بكار برده و تاثیر انبساط اولیه را بر روی شكل و هندسه ذرات را مورد مطالعه قرار دادند [۱۸،۱۹،۲۰،۲۱،۲۲.] همچنین فرایند RESS در تولید ریزذرات پلیمری اهمیت فراوانی داشته ومی توان به تولید ریزذرات پلیمری نظیر PolyMethylMethacrylate ،Polycaprolactone و PolyEthylMethacrylate توسط Lele و Shine اشاره نمود[۲۳،۲۴].

شكل (۲) : تصاویر SEM ذرات Griseofulvin و &#۹۴۶;_Sitosterol تولید شده بوسیله روش RESS ]۳۹]

شكل (۲) تصاویر نمونه هایی از محصولات تولید شده در اندازه های ریز را بوسیله روش RESS نشان می دهد. همانطور كه مشاهده می شود اندازه ذرات و توزیع اندازه آنها در شكلها مشخص میباشند. اندازه ذرات تولید شده Griseofulvin و &#۹۴۶;_Sitosterol در مقیاس ۲۰۰ نانومتر میباشد[۳۹].

فرایند PGSS

در روش PGSS با افزایش فشار، میزان حلالیت سیال فوق بحرانی در فاز مایع افزایش یافته در نتیجه نقطه ذوب جزء حل شدنی كاهش می یابد و با این روش می توان نقطه ذوب مواد با جرم مولكولی بالا را كاهش داد. گاز تزریق شده كه معمولا دی اكسید كربن می باشد موجب كاهش نقطه ذوب جامدات می گردد و به این ترتیب محلول اشباع تشكیل می گردد. پس از تشكیل محلول اشباع، اجازه داده می شود محلول منبسط گردد. در اثر انبساط، گاز سبك تبخیر شده و دمای سیستم بدلیل پدیده ژول – تامسون كاهش می یابد وبدلیل كاهش همزمان دما و فشار حالت فوق اشباع بوجود می آید و به این ترتیب ذرات ریز تشكیل می گردد [۱،۲،۳،۴،۵،۶،۷،۸،۹.] نمای كلی از این فرایند در شكل ( ۳ ) نشان داده شده است.

فرایند PGSS در مقایسه با فرایند RESS در فشار پایینتری انجام می شود و محدوده ذرات تولید شده، بخصوص مواد دارویی، بطور متوسط در حدود ۱۰ تا ۲۰ میكرومتر می باشد.فرایندهای SAS ، GAS و PCA

روشهای SAS ، GAS و PCA با استفاده از یك حلال آلی از جمله روشهای مهم در تولید مواد در اندازه های میكرو و نانو می باشند . لازم به ذكر است كه در این روشها جزء دلخواه داخل حلال آلی بصورت فوق اشباع حل شده وسپس در شرایط فوق بحرانی یا نزدیك بحرانی با سیالی نظیر دی اكسید كربن در تماس قرار می گیرد. البته نحوه تماس محلول اشباع و سیال فوق بحرانی و همچنین نوع دستگاههای مورد استفاده موجب ایجاد تفاوتهایی بین روشهای فوق الذكر گردیده است ولی در همه روشها از یك نكته در تولید ذرات میكرو بهره می گیرند. نكته مهم این است كه دی اكسید كربن بخوبی در اكثر حلال های آلی حل می شود، لذا با حل شدن دی اكسید كربن در حلال آلی، حالت فوق اشباع برای جزء حل شدنی پدید می آید و موجب تبلور(Salting-Out ) جزء مورد نظر می گردد [۱،۲،۳،۴،۵،۶،۷،۸،۹.] نمایی از فرایندهای SAS ، PCA وGAS در شكلهای (۴) و (۵) نشان داده شده است. همانطور كه ازشكلها مشخص است تفاوت این فرایندها در نوع سیستم پیوسته ( Continoues )، ( Semi Batch ) و غیر پیوسته (Batch ) می باشد. بصورت ویژه در فرایند GAS حلالیت گاز دی اكسید كربن در فشارهای بالا موجب انبساط حجمی ( Volumetric Expansion ) محلول اشباع می گردد و در نتیجه دانسیته و قدرت حلالیت آن كاهش می یابد و این عمل موجب تبلور جزء حل شونده بصورت ذرات ریز با توزیع اندازه مناسب می گردد. لازم به ذكر است روشهای دیگری نیز جهت نیل به اهداف ذكر شده وجود دارند كه همگی بر همان اصول ذكر شده استوارند و تنها اختلاف آنها نحوه تماس دو جریان و نوع دستگاه مورد استفاده میباشد. اندازه ذرات تولید شده بوسیله روشهای فوق الذكر تابع شرایط عملیاتی و بخصوص هندسه دستگاه است. بعنوان مثال می توان به تولید نانو ذرات Tetracycline در مقیاس كمتر از ۱۲۵ نانومتر بوسیله فرایند SASاشاره داشت[۴۰]. فرایند GAS اولین بار جهت كریستالیزاسیون مجدد مواد منفجره نظیر Nitroguanidine و Cyclotrimethylenetrinitramine توسط Krukonis و همكارانش صورت گرفت[۲۵،۲۶.] همچنین فرایند GAS بصورت ویژه جهت كاهش اندازه ذرات با مقادیر كنترل شده و دلخواه از اهمیت فراوانی برخوردار می باشد. نمونه هایی از مواد تولید شده با اندازه میكرو در جدول(۱ ) آورده شده است.همچنین فرایندهای SAS ، GAS و PCA در كاهش اندازه ذرات مواد جامد اعم از مواد دارویی، شیمیایی و پلیمری مورد استفاده قرار گرفته و بر حسب میزان راندمان و نوع ماده مورد نظر از یكی فرایندهای مذكور استفاده گردیده است. بعنوان نمونه كاربردهایی از فرایندهای فوق الذكر بطور خلاصه در جداول زیر آورده شده است. در جدول (۲ ) نمونه هایی از مواد پلیمری تولید شده در اندازه های میكرو بوسیله فرایندهای ذكر شده ارائه گردیده است.

نتیجه گیری

روشهای تولید صنعتی جامدات ریز در حد میكرو و نانو با كنترل توزیع اندازه ذرات اهمیت فراوانی در صنایع مختلف از جمله صنایع شیمیایی و دارویی دارد. در روشهای قدیمی استفاده از روشهای مكانیكی جهت كاهش اندازه ذرات بیشتر مورد توجه بوده است. هر كدام از روشهای ذكر شده قدیمی دارای معایبی نظیر تغییر كیفیت بعلت اثرات گرمایی و یا شیمیایی، مصرف زیاد حلال و همچنین مشكلات زدودن حلال همراه كریستال بخصوص در تولید قرصها و تغییر كیفیت مواد بعلت تغییرات دما می باشد. بنابراین برای مرتفع ساختن مشكلات فوق نیاز به استفاده از روشهای نوین جهت تولید ذرات ریز در مقیاس میكرو یا نانو با توزیع اندازه ذرات كنترل شده وهمچنین كیفیت كریستالهای تشكیل شده از نظر خلوص و شكل هندسی آنها می باشد.بعلاوه امروزه رعایت قوانین زیست محیطی و بهبود كیفیت تولید مواد مختلف موجب استفاده روز افزون از فناوریهای نوین شده است. بنابراین شناخت صحیح فرایندهای فوق بحرانی و پارامترهای موثر در فرایندهای ذكر شده جهت تولید ذرات در مقیاس میكرو یا نانو با هندسه مناسب و ترخ كنترل شده ضروری می باشد.

مراجع

[۱] P.G. Debenedetti, J.W. Tom, S.D. Yeo, and G.B. Lim. Journal of Controlled Release, ۲۴:۲۷–۴۴, ۱۹۹۳.

[۲] D. W. Matson, J. L. Fulton, R. C. Petersen, R. D. Smith. Industrial & Engineering Chemistry Research, ۲۶, ۲۲۹۸, ۱۹۸۷.

[۳] J.W. Tom and P.G. Debenedetti. Journal of Aerosol Science, ۲۲:۵۵۵–۵۸۴, ۱۹۹۱.

[۴] C.A. Eckert, B.L. Knutson, and P.G. Debenedetti. Nature, ۳۸۳:۳۱۳۳۱۷,۱۹۹۶.

[۵] B. Subramaniam, R. Rajewski, and K. Snavely. Journal of Pharmaceutical Sciences, ۸۶:۸۸۵–۸۹۰, ۱۹۹۷.

[۶] B. Bungert, G. Sadowski, and W. Arlt. Industrial & Engineering Chemistry Research, ۳۷:۳۲۰۸–۳۲۲۰, ۱۹۹۸.

[۷] E. Reverchon. Journal of Supercritical Fluids, ۱۵:۱–۲۱, ۱۹۹۹.

[۸] J. Jung and M. Perrut. Journal of Supercritical Fluids, ۲۰:۱۷۹–۲۱۹, ۲۰۰۱.

[۹] P. Subra and P. Jestin. Powder Technology, ۱۰۳:۲–۹, ۱۹۹۹.

[۱۰] S. P. Hong, K. D. Luks. Fluid Phase Equilib. ۷۴:۱۳۳, ۱۹۸۲.

[۱۱] A. Ben-Amotz. Ternds Biochem. ۱۱:۴۱۱, ۱۹۹۲.

[۱۲] M. J. Cocero, S. Perez, S. Gonzalez, E. Alonso. Journal of Supercritical Fluids, ۱۹: ۳۹, ۲۰۰۰.

[۱۳] J. Hannay and J. Hogarth., On the solubility of solids in gases. Proceedings of the Royal Society London A, ۲۹:۳۲۴–۳۲۶, ۱۸۷۹.

[۱۴] V.J. Krukonis, In AIChE annual meeting, San Francisco, Nov ۲۵-۳۰, ۱۹۸۴. Paper۱۴۰.

[۱۵] M.A. McHugh and V.J. Krukonis. Supercritical fluid extraction.Butterworth-Heinemann, Newton, MA, ۲nd edition, ۱۹۹۴.

[۱۶] H. Loth and E. Hemgesberg., International Journal of Pharmaceutics, ۳۲:۲۶۵–۲۶۷, ۱۹۸۶.

[۱۷] K.A. Larson and M.L. King., Biotechnology Progress, ۲:۷۳–۸۲, ۱۹۸۶.

[۱۸] D.W. Matson, R.C. Petersen, and R.D. Smith., Advanced Ceramic Materials, ۲۱:۲۴۲–۲۴۶, ۱۹۸۶.

[۱۹] D.W. Matson, R.C. Petersen, and R.D. Smith. Advances in Ceramics, ۲۱:۱۰۹–۱۲۰, ۱۹۸۷.

[۲۰] D.W. Matson, J.L. Fulto, R.C. Petersen, and R.D. Smith. Industrial & Engineering Chemistry Research, ۲۶:۲۲۹۸–۲۳۰۶, ۱۹۸۷.

[۲۱] D.W. Matson, R.C. Petersen, and R.D. Smith. Journal of Materials Science, ۲۲:۱۹۱۹–۱۹۲۸, ۱۹۸۷.

[۲۲] R.C. Peterson, D.W. Matson, and R.D. Smith. Polymer Engineering & Science, ۲۷:۱۶۹۳–۱۶۹۷, ۱۹۸۷.

[۲۳] A.K. Lele and A.D. Shine. AIChE Journal, ۳۸:۷۴۲–۷۵۲, ۱۹۹۲.

[۲۴] A.K. Lele and A.D. Shine. Industrial & Engineering Chemistry Research, ۳۳:۱۴۷۶–۱۴۸۵,۱۹۹۴.

[۲۵] P. M. Gallagher., M. P. Coffey, V.J. Krukonis, and H.H. Hillstrom. Journal of Supercritical Fluids, ۵:۱۳۰–۱۴۲, ۱۹۹۲.

[۲۶] P.M. Gallagher, M. P. Coffey, V.J. Krukonis, and N. Klasutis., ACS Symposium Series ۴۰۶, pages ۳۳۴–۳۵۴. American Chemical Society, Washington, ۱۹۸۹.

[۲۷] C. Jianguo, X. Deng, and Z. Zhanyun. Chinese Journal of Chemical Engineering, ۹:۲۵۸–۲۶۱, ۲۰۰۱.

[۲۸] S. Mawson, S.K. Kanakia, and K.P. Johnston. Journal of Applied Polymer Science, ۶۴:۲۱۰۵–۲۱۱۸, ۱۹۹۷.

[۲۹] C.S. Tan and H.Y. Lin. Industrial & Engineering Chemistry Research, ۳۸:۳۸۹۸–۳۹۰۲, ۱۹۹۹.

نویسندگان :

سیروس قطبی,وحید تقی خانی,ابراهیم نعمتی لای

[۳۰] J. Tschernjaew, T. Berger, A. Weber, and R. K¨ummel. Chemie Ingenieur Technik, ۶۹:۶۷۰–۶۷۴, ۱۹۹۷.

[۳۱] E. Reverchon, G. Della Porta, and M.G. Falivene. Journal of Supercritical Fluids, ۱۷:۲۳۹–۲۴۸, ۲۰۰۰.

[۳۲] H. Steckel and B.W. Muller.. International Journal of Pharmaceutics, ۱۵۲:۹۹–۱۱۰, ۱۹۹۷.

[۳۳] F.E.Wubbolts, O.S.L. Bruinsma, and G.M. van Rosmalen. Journal of Crystal Growth, ۱۹۸/۱۹۹:۷۶۷–۷۷۲, ۱۹۹۹.

[۳۴] P.M. Gallagher, V.J. Krukonis, and G.D. Botsaris. volume ۸۷ of AIChE Symposium Series ۲۸۴, pages ۹۶–۱۰۳. American Institute of Chemical Engineers, New York, ۱۹۹۱.

[۳۵] E. Reverchon, G. Della Porta, D. Sannino, and P. Ciambelli. Powder Technology, ۱۰۲:۱۲۷–۱۳۴, ۱۹۹۹.

[۳۶] H. Krober and U. Teipel. Journal of Supercritical Fluids, ۲۲:۲۲۹-۲۳۵, ۲۰۰۲.

[۳۷] E. Nemati and H. Bahmanyar. The ۷th Iranian Chem. Eng. Cong., ۱:۲۱۳-۲۲۱, ۲۰۰۲.

[۳۸] A.T. Griffth, Y. Park, and C.B. Roberts. Polymer - Plastics Technology and Engineering, ۳۸:۴۱۱–۴۳۱, ۱۹۹۹.

[۳۹] P. Alessi, A. Cortesi, I. Kikic and N. R. Foster, Ind. Eng. Chem. Res., Vol. ۳۵, ۱۹۹۶, pp. ۴۷۱۸-۴۷۲۶.

[۴۰] P. Chattopodhyay and R. B. Gupta, Ind. Eng. Chem. Res., Vol. ۳۹, ۲۰۰۰, pp. ۲۲۸۱-۲۲۸۹.

منبع : ستاد ویژه توسعه فناوری نانو

ایران مسعود پزشکیان دولت چهاردهم پزشکیان مجلس شورای اسلامی محمدرضا عارف دولت مجلس کابینه دولت چهاردهم اسماعیل هنیه کابینه پزشکیان محمدجواد ظریف

پیاده روی اربعین تهران عراق پلیس تصادف هواشناسی شهرداری تهران سرقت بازنشستگان قتل آموزش و پرورش دستگیری

ایران خودرو خودرو وام قیمت طلا قیمت دلار قیمت خودرو بانک مرکزی برق بازار خودرو بورس بازار سرمایه قیمت سکه

میراث فرهنگی میدان آزادی سینما رهبر انقلاب بیتا فرهی وزارت فرهنگ و ارشاد اسلامی سینمای ایران تلویزیون کتاب تئاتر موسیقی

وزارت علوم تحقیقات و فناوری آزمون

رژیم صهیونیستی غزه روسیه حماس آمریکا فلسطین جنگ غزه اوکراین حزب الله لبنان دونالد ترامپ طوفان الاقصی ترکیه

پرسپولیس فوتبال ذوب آهن لیگ برتر استقلال لیگ برتر ایران المپیک المپیک 2024 پاریس رئال مادرید لیگ برتر فوتبال ایران مهدی تاج باشگاه پرسپولیس

هوش مصنوعی فناوری سامسونگ ایلان ماسک گوگل تلگرام گوشی ستار هاشمی مریخ روزنامه

فشار خون آلزایمر رژیم غذایی مغز دیابت چاقی افسردگی سلامت پوست