یکشنبه, ۵ اسفند, ۱۴۰۳ / 23 February, 2025

استقرار کایزن عملیاتی در یک شرکت تولیدی

امروزه چالش بزرگ کشورهای درحال توسعه، بهرهوری است و کشور ما نیز با درک این موضوع، چند سالی است که در پی یافتن راهی برای نهادینه کردن این مفهوم در جامعه صنعتی و سازمانی خویش است. چرخههای مدیریت بهرهوری که با رویکرد کایزن عملیاتی در بخش عمدهای از سازمانها و صنایع کشور در حال استقرار است، یکی از راهکارهای ارائه شده در این زمینه است. کایزن یک الگوی ساده، کم هزینه و موفق ژاپنی است که کلید موفقیت ژاپنیها بوده است.

در این مقاله تجربه استقرار الگوی کایزن عملیاتی در یک کارخانه تولیدی، ارائه شده است. این الگو با هدف بهبود بهرهوری، کاهش هزینهها و حذف اتلافهای مالی و فیزیکی اجرا شد. در این تجربه، رویکردهای عمده اصلاح فرایندها، حذف اتلافها و اجرای نظام آراستگی است. بهدنبال اجرای این طرح، مواردی بسیاری از اتلافها که منجر به کاهش بهرهوری و افزایش هزینه میشدند، شناسایی و حذف شد.

● مقدمه

جهان سازمانی امروزی، جهانی پررقابت و پرچالش است؛ سرعت بالای تغییرات و بیثباتی محیط، حیات سازمانها را دستخوش مخاطره و تهدید قرار داده است. در این میان، آنها که میخواهند ماندگاری خود را تضمین کنند و به بهبود جایگاه خود در بازار میاندیشند، ناگزیر به روی آوردن به شیوههای نوین مدیریتیاند. این تلاطم محیطی، سازمانها را بر آن داشته است تا کمالطلبی و بهبود مداوم را به عنوان استراتژی رقابتی خود در جهان امروزی برگزینند. بسیاری از سازمانها برای ماندگاری و بهبود وضعیت خود در بازار رقابتی امروزی، بهبود بهرهوری را سرلوحه کار خود قرار دادهاند. در سالهای اخیر جنبش بهبود بهرهوری و برتریجویی به سازمانهای ایرانی نیز سرایت کرده است. انگیزه های مختلفی از جمله: رقابت، نمایش، همرنگی با جماعت، تظاهر، اجبار و در نهایت تحول واقعی باعث حرکتهای متعددی نیز شده است. (پاکی، ۱۳۸۰)

روش کایزن از طرحهای بنیادین برای بهبود بهرهوری و بهینهسازی سیستمهای اداری، تولیدی و خدماتی است (زارع، ۱۳۸۴) و به جای سرمایهگذاری مالی عظیم، نیازمند تلاش، تعهد و مهمتر از همه رهبری است که در نهایت موجب مشتریمداری و وفاداری بیشتر آنها، برخورداری از نیروی کار بهرهور و خشنود، درآمد بالاتر، هزینه پایینتر و سود بیشتر میشود (Mina,۲۰۰۰).

فرهنگ لغت آکسفورد، از ۱۹۹۳ میلادی، واژه کایزن را روشی مستمر در بهبود کار، اثر بخشی فردی، بهرهوری و نظایر آن در قالب فرهنگ کار، بیان میکند (ماساکی، ۱۳۸۰) . کایزن یک اصطلاح ژاپنی است که از دو واژه تشکیل می شود: کای (KAI) به معنای تغییر و زِن (ZEN) به معنای حالت خوب؛ بنابراین کایزن را میتوان اینگونه تعریف کرد: تغییر برای بهتر شدن. این تغییر چهار ویژگی عمده به این شرح دارد:

۱) مستمر و پایان ناپذیر است؛

۲) منظم و تدریجی است؛

۳) اصولاً کمهزینه و مبتنی بر اصلاحات جزئی و کوچک است؛ و

۴) بر پایه مشارکت همگانی است. (پورخردمند، ۱۳۸۱)

در سطح سازمان، کایزن به معنای بهبود پیوسته و مستمر، توأم با مشارکت همه افراد در یک سازمان یا شرکت است که میتواند به عنوان یک فرهنگ فراگیر، عرصههای مختلف اندیشه، آموزش و پژوهش و کار و تولید را در تمام ابعاد فردی و اجتماعی در بر گیرد. در چنین فرهنگی، کارکنان از مدیران خود میآموزند و مدیران از ایده ها، آرا، افکار و نظرهای کارکنان خود بهره میگیرند. زیرساخت فکری و نظری کایزن، آموزش مستمر، مشارکت و تلاش گروهی، تحول دائمی و تعامل تمام افراد سازمان است.

فلسفه کایزن بر این اساس بنا شده است که شیوه زندگی ما اعم از کاری، اجتماعی و خانوادگی بر تلاش در جهت بهبود مداوم تمرکز یابد (ماساکی، ۱۳۸۰). این مفهوم برای بسیاری از ژاپنیها بهقدری عادی و روشن است که حتی متوجه دارا بودن آن نیستند. فرایند کایزن بر پایه تفکر عقل سلیم استوار است و با اجرای فعالیتهای کمهزینه پیشرفتهای خارقالعادهای را ایجاد میکند. هر سازمان و موسسهای در هر جای دنیا، میتواند با برداشتن گامهای اصولی و درست کایزن را به کار برده، از آن بهره بگیرد.

بنابر آنچه گفته شد، در این نوشته بر آنیم تا بر اساس تجربه و مطالعههای انجام شده پیشین تجربه اجرای الگوی کایزن عملیاتی در یک کارخانه تولیدی را بیان کنیم و فعالیتهای انجام شده در این زمینه را به آگاهی اندیشمندان، مدیران و صاحبان صنایع کشور برسانیم.

● مروری بر تجربههای گذشته

کایزن یک الگوی بهبود کیفیت موفق است که بهسبب معروفیت، تا کنون در کشورهای مختلفی به اجرا در آمده و نتایج موفقیتآمیزی را نیز در پی داشته است. در اینجا باید یادآور شد که پیادهسازی کایزن نیز همانند هر الگوی بیگانه دیگری، نیاز به بومیسازی دارد؛ بنابراین در این تجربه با تکیه بر تجربههای داخلی سعی بر آن شده است که این الگو به بهترین و قابل پذیرشترین شکل ممکن اجرا و ارائه شود. در اینجا به ذکر برخی از این تجربهها و دستاوردهای آنها اشاره میکنیم.

● تاریخچه حرکت کایزن در ایران

در سال ۱۳۷۹با هماهنگی سازمان ملی بهرهوری ایران و سازمان بهرهوری آسیا ، دورهای با عنوان کارگاه آموزشی کایزن عملی به مدت پنج روز برای جمعی از واحدهای صنعتی استان یزد برگزار شد. آن روز کسی تصور نمیکرد که این کارگاه سرآغازی برای معرفی الگویی برای بهبود بهرهوری در کشور خواهد بود. مدرس و مشاور این کارگاه شوئیچی یوشیدا مشاور کایزن و معاون اسبق شرکت نیسان موتورز بود. این کارگاه پنج روزه که در آن بخشی از فرایندهای کاری واحدهای صنعتی شرکتکننده، بهعنوان نمونه انتخاب و مورد بازمهندسی، واقع شد، در تغییر نگرش کارکنان نسبت به مسائل محیطی بسیار مؤثر افتاد؛ بهگونهای که سازمان ملی بهرهوری ایران بلافاصله اجرای پروژههای بعدی در سایر استانهای کشور را در دستور کار خود قرار داد.

در سال ۱۳۸۱سازمان ملی بهرهوری ایران حرکت بهبود کایزنی را با اجرای طرح چرخه مدیریت بهرهوری در پنج دستگاه دولتی استان کرمان آغاز و برای نخستین بار در کشور، کایزن را به حوزه خدمات و به ویژه سازمانهای دولتی کشاند.

اکنون، حرکت بهبود مستمر (کایزن) در بخشهای مختلف صنعتی و خدماتی کشور آغاز شده و می رود تا به جایگاه واقعی خود، در بهبود بهرهوری و توسعه کشور دست یابد.

● نتایج الگوی کایزن در دستگاههای اجرایی استان کرمان

اجرای مراحل اولیه طرح در ۲۰ گروه حل مسئله در ۱۰ دستگاه اجرائی استان کرمان نتایج و دستاوردهای بسیار مهمی را به همراه داشته است که برخی از آنها بهشرح زیر است (گزارش عملکرد کایزن در کرمان، ۱۳۸۱):

۱) اشاعه فرهنگ بهرهوری و کیفیت نزد مسئولان و کارشناسان و ضرورت التزام عملی به آنها؛

۲) ارتقای دانش و مهارتهای کارشناسان سازمانها به صورت نظری و عملی و بهکارگیری همزمان آنها در اصلاح فرایندهای کار سازمانهای متبوع؛

۳) تغییر بینش، نگرش و خودباوری در کارشناسان و مسئولان مبنی بر اینکه میتوانند محور اصلی ایجاد تغییر و تحول در سازمان خود قرار گیرند؛

۴) آشنایی کارشناسان ادارهها با شیوه های علمی شناسایی مسائل سازمان و حل مسئله به صورت گروهی؛

۵) شناسائی موداهای فیزیکی و فرایندی در محل کار و حذف آنها و از آن راه صرفه جویی در فضا، امکانات، زمان و هزینه؛

۶) حساس شدن مسئولان سازمانها و استان نسبت به موضوع ارتقای بهرهوری و به کارگیری منابع و امکانات و برنامهریزی برای ایجاد تحول و ارتقای بهرهوری.

شریفی و قربانی در تجربهای موفق، چرخه مدیریت بهرهوری با رویکرد کایزن عملیاتی را در پلیکلینیک مرکزی صنعت نفت فارس به اجرا گذاشتند. در این تجربه ۱۷۶ نفر از کارکنان این واحد مشارکت داشتند. این الگو که به طور عمده بر مبنای ارائه برنامههای آموزشی و انتقال مفاهیم کلیدی و روشهای بهبود به کارکنان بود، در پنج مرحله به اجرا گذاشته شد که عبارتند از:

۱) تبلیغات و بسترسازی فرهنگی برای آماده سازی روانی کارکنان، برای پذیرش و همکاری در اجرای طرح؛

۲) تشکیل کمیته کایزن متشکل از پانزده نفر که مسئولیت اصلی اجرای کایزن را بر عهده داشتند؛

۳) برگزاری کارگاه آموزشی نظام آراستگی و FOCUS-PDCA با حضور مدیریت، سرپرستان و اعضای کمیته کایزن؛

۴) اجرای آزمایشی الگو در واحد پذیرش؛

۵) گسترش الگو به سایر واحدها، استقرار کامل الگو و پایش فعالیتهای بهبود.

در این تجربه با استفاده از اصول و روشهای علمی مانند نمودار اسپاگتی، نمودار استخوان ماهی و جدولهای امتیازدهی بیش از ۶۰ مورد اتلاف شناسایی و حذف شدند. همچنین ازدحام در بخش پذیرش (که به طور معمول یکی از شلوغترین بخشهای سازمانهای درمانی است) به میزان ۳۰ درصد کاهش یافت که نقش بسزایی در بهبود عملکرد کارکنان این واحد و نیز رضایت مراجعان داشت. در واحد آزمایشگاه نیز با مدیریت علمی و تاکید بر بهرهوری، بهبودهای چشمگیری حاصل شد. این الگو توانست بهمیزان ۷ درصد قابلیت اعتماد تستهای انجام شده را ارتقا دهد (شریفی و قربانی، ۱۳۸۶).

● روش اجرا

این طرح، با تکیه بر تجربههای پیشین و با هدف بهبود بهرهوری، کاهش هزینهها، تحلیل فرایندها، حذف اتلافها، بهسازی محیط کار و ارائه آموزشهای لازم به کارکنان برای دستیابی به هدفهای یاد شده، طی مراحل زیر به اجرا در آمد:

۱) مطالعه وضعیت موجود (وضعیت صفر): اجرای پروژه بهبود مستمر در هر سازمانی نیازمند شناخت ساختار، محیط، کارکنان و سایر شرایط ویژه آن سازمان است. در این گام، فرایندها و عملیات اصلی سازمان شناسایی شده، مشکلات و اولویتهای مدیریتی در جهت اصلاح و ارتقای عملکرد سازمان مورد بررسی قرار گرفت که براین اساس، بهبود ساختاربندی مورد توجه قرار گرفت.

۲) همایش عمومی آشنایی با کایزن: در این مرحله با همکاری مدیریت شرکت یک گردهمایی آشنایی با مبانی فکری و عملیاتی کایزن برگزار شد. هدف از این گردهمایی آگاهی و حساسسازی کارکنان نسبت به طرح و ایجاد یک توافق عمومی در مسیر اجرای طرح بود. از آنجا که مبانی فکری و آموزشی کایزن با فرهنگ جامعه ایرانی تا حد بسیار زیادی توافق دارد، برگزاری این همایش امری واجب در جلب همکاری و مشارکت کارکنان بسیار موثر واقع شد. این گردهمایی همچنین در زمینه شناسایی نیازهای آموزشی کارکنان در ارتباط با مفاهیم مرتبط، اطلاعات درخور توجهی را به تیم مجری طرح ارائه داد که دورههای آموزشی ارائه شده، به طور عمده برمبنای نتایج حاصل از پسآزمون این گردهمایی شکل گرفت. دورههای آموزشی که بهدنبال این همیاش برای تمام کارکنان برگزار شد، عبارت بودند از: کارگاه آموزشی روشهای حل مسئله در محیط کار، تکنیکهای خلاقیت و کارگاه آموزشی کار گروهی.

۳) تشکیل تیم کایزن: از آنجاکه حضور تمام کارکنان در همایشها و جلسههای بعدی به فرایند تولید لطمه وارد کرده، شرکت را متحمل هزینههای هنگفتی میکرد، گروه مشاوران بر آن شدند تا ادامه فرایند را از راه یک تیم منتخب پیگیری و اجرا کنند؛ بنابراین در پایان گردهمایی عمومی، به تناسب تعداد و مشخصات جمعیت شناختی کارکنان کارخانه و با تکیه براصل حضور داوطلبانه و نیز موافقت مدیریت سازمان، یک تیم ۵ نفره تشکیل شد. وظایف این تیم به این شرح بود:

۱) حضور در جلسههای آموزشی پیشبینی شده؛

۲) اجرای عملیات نظام آراستگی زیر نظر مشاوران کایزن؛

۳) شناسایی فرایندها و مشارکت در اصلاح فرایند زیر نظر مشاوران کایزن؛

۴) تهیه کایزن برد و ارائه گزارش عملکرد به مدیریت سازمان؛

۵) تداوم عملیات اصلاحی در سایر سطوح فرایندی.

در این تیم، یک نفر به عنوان هماهنگ کننده و سایر افراد براساس اصل تقسیم کار به فعالیت پرداختند. اعضای این تیم، مدیر کارخانه، مسئول انبار، مسئول کنترل کیفیت، معاون تولید و یک نفر از کارگران بخش تولید را در بر میگرفت.

۴) برگزاری گارگاه آموزشی نظام آراستگی: در این مرحله، گامهای اول، دوم و سوم از گامهای پنجگانه ۵S (تشخیص S۱:Seiri، نظم و ترتیب S۲:Seiton و پاکیزهسازی S۳:Seiso) آموزش داده شده، پس از آن، مقدمات اجرای نهضت برچسب قرمز آماده شد.

۵) اجرای گام اول نظام آراستگی: این گام که نهضت برچسب قرمز نامیده میشود که در آن عیوب محیط کاری، شناسایی و مشخص گردید. برخی اشکالات شناسایی شده عبارتند بودند از: کثیف بودن یکی از دستگاهها که سبب ایجاد لکه بر محصولات تولیدی میشد، وجود وسائل اضافی در راهرو ورودی به کارخانه، وجود وسائل غیر ضروری در محل تولید، منظم نبودن چیدمان وسائل در انبار و غیر منظم بودن برخی از دفاتر و محلهای کاری. البته نباید از نظر دور داشت که تیزبینی کارکنان در شناسایی مشکلها ، به طور عمده بهواسطه اجرای کارگاهها و کلاسهای آموزشی بود. این نکته کاملاً در اظهارنظرهای کارکنان در مورد مشکلهای محیط کار مشاهده میشد.

۶) اجرای عملیات گام دوم نظام آراستگی: در این مرحله، گامهای ۴ و ۵ از گامهای پنجگانه ۵S ( استاندارد سازی S۴:Seiketsu و انضباط S۵:Shitsuke) آموزش داده شده، بلافاصله عملیات ۵S پیگیری شد. در ادامه این مرحله چک لیست استانداردسازی و شرح وظایف کارکنان تدوین گردید. مشکلهای شناسایی شده در این مرحله دوباره به تیم کایزن یادآوری شد و با استفاده از فنون حل مسئله، مسائل اولویت بندی شد و برای حل هر کدام از مشکلهای شناسایی شده، با استفاده از برخی تکنیکهای خلاقیت از جمله بارش افکار، راهحلهای عملی ارائه شد. البته در این گام، از فنون اولویتبندی ساده نظیر ماتریس SAW برای اولویت بندی مسائل و مشکلهای شناسایی شده استفاده شد. پس از آن تیم کایزن با اشراف به مشکلات شناسایی و راهحلهای ارائه شده، با حمایت هیئت مدیره و مشارکت کارکنان، پیگیر حل این مشکلها شدند. در این بخش هزینه- منفعت ناشی از حل مشکل مهمترین شاخص برای مرتفع کردن مشکلها بود. لازم به توضیح است که حل برخی مشکلها نظیر چیدمان نامطلوب وسائل در انبار، نیاز به هماهنگی با مدیریت ارشد نداشت و مسئول واحد با مشارکت کارکنان واحد مربوطه به حل مشکلها میپرداختند.

۷) تهیه نقشه جامع فرایندی: در این گام براساس مطالعههای اولیه، فرایندهای اصلی سازمان مورد شناسایی قرار گرفته و براساس اولویتبندیهای اولیه، فرایندهای موثر بر کیفیت خدمات سازمان تفکیک و یک فعالیت نمونه برای مراحل بعدی انتخاب شد. فعالیت بافتن نوارها در این مرحله به عنوان نمونه انتخاب شد.

۸) اصلاح فرایند: در این گام، پس از شناسایی فرایندهای اصلی و اجرای برنامه اصلاح فرایند در مورد هر یک از فرایندها، عملیات تعیین شاخصها، پایش، ارزیابی و ارتقای فرایند به اجرا در آمد. نتایج این مرحله نیز ثبت و نگهداری شد. سپس براساس فرایندهای اصلاح شده نقشه جامع فرایندی جدید طراحی و براساس آن شرح وظایف کارکنان در ارتباط با جریان فرایند تهیه، تنظیم و به مدیریت سازمان پیشنهاد شد. در این گام همچنین هماهنگکننده تیم کایزن به عنوان مسئول تداوم عملیات بهبود در سطح سازمان معرفی شد.

۹) تهیه کایزن برد (Kaizen Board): در این مرحله اعضای تیم گزارش عملکرد خود را در هر یک از گامهای یاد شده در یک تابلوی شکیل و با فرم مطلوب آماده و در جهت گسترش فرهنگ بهبود مستمر در معرض دید اعضای سازمان به نمایش گذاشتند. کایزن برد میتواند انگیزه بسیاری در کارکنان و مسئولان هر واحد ایجاد کند تا بتوانند برنامههای بهبود را بهصورت دورهای پیگیری کنند و آنرا به بخشی از فرهنگ سازمان تبدیل کنند.

گرچه تاکنون مدت زیادی از اجرای طرح کایزن در کارخانه تولیدی مذکور نمیگذرد، اما در همین مدت کوتاه، دستاوردهای قابل توجهی حاصل شده است. برخی از این دستاوردها عبارتند از:

۱) کاهش ضایعات تولید به میزان ۴۶ درصد: پیش از اجرای الگو، میزان ضایعات روزانه حدود ۲۶ متر نوار پرده بود که پس از اجرا و در مدتی کمتر از سه ماه این میزان ضایعات، به ۱۴ متر در روز کاهش یافت. صرفهجویی مالی ناشی از این میزان کاهش ضایعات ماهیانه معادل ۴ میلیون و ۵۰۰ هزار ریال و سالیانه بیش از ۵۴ میلیون ریال خواهد بود. البته با توجه به روند بهبود بهرهوری که وجود دارد، امید است در آینده نزدیک، میزان ضایعات از این مقدار نیز کمتر شود.

در راستای دستیابی به این دستاورد، موداها یا اتلافهایی در محیط تولید وجود داشت که بهوسیله روشهای اصلاح فرایند، حذف شدند. برخی از این اتلافها عبارت بودند از:

- ضعف برنامههای آموزشی برای کارگران؛

- ایراد فنی در دستگاههای بافندگی به دلیل فرسودگی قطعات؛

- وجود تاخیر در فرایند تولید ( تارها و نوارهای بافته شده، ساعتها در محیط تولید رها میشدند تا فرایندهای بعدی انجام شود)؛

- ظروف و جعبههای نامناسب برای نگهداری کالای در جریان ساخت (نوارهای بافته شده در کارتونها و جعبههای نامنظم در محیط تولید قرار داده میشدند که هم مشکلهایی برای رفت و آمد بهوجود آورده، هم سبب خراب یا کثیف شدن نوارهای بافتهشده میشدند؛

- نبود برنامه منظم برای کالیبراسیون دستگاه آهار؛

- کثیف بودن دستهای کارگران هنگام دستکاری اقلام تولیدی؛

- کثیف بودن محیط کف کارخانه و نبود برنامه منظم و استاندارد برای پاکیزهسازی محیط؛

- نبود محلی مشخص و دارای حفاظ برای نگهداری کالای در جریان ساخت.

۲) اصلاح فرآیندهای کار: با استفاده از روشهای اصلاح فرایند و نیز زمانسنجی انجام کار، وجود ۲ نفر از کارگران در محیط تولید اضافی تشخیص داده شد. صرفهجویی ناشی از حذف این دو کارگر ماهیانه حدود ۶۵ میلیون ریال و سالیانه متجاوز از ۸۰ میلیون ریال خواهد بود. همچنین میزان مسیرهایی که هر روز کارکنان به منظور انجام فعالیت میپیمودند، تا اندازه قابل توجهی کاهش یافته بود. این امر یکی از دلایل افزایش رضایت کارکنان ناشی از اجرای طرح بود.

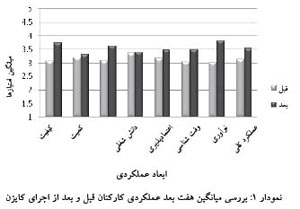

۳) بهبود عملکرد کارکنان: یکی از هدفهای اولیه این تجربه سنجش تاثیر اجرای کایزن عملیاتی بر عملکرد کارکنان بود. در این مورد، پیش از شروع و پس از پایان، پرسشنامههای عملکرد بر مبنای هفت بعد عملکردی (کیفیت کار، کمیت کار، همکاری، دانش شغلی، اعتمادپذیری، وقت شناسی و حضور، و نوآوری) توزیع شد و مورد تجزیه و تحلیل قرار گرفت (طوسی و صائبی، ۱۳۸۰). تجزیه و تحلیلهای آماری بیانگر تاثیر مثبت و معنادار اجرای الگوی کایزن عملیاتی بر تمام ابعاد مورد بررسی بهجز دانش شغلی بود. بهعبارت دیگر، استقرار الگوی کایزن عملیاتی، بهگونه معناداری سبب بهبود کیفیت کار، کمیت کار، همکاری، اعتمادپذیری، وقت شناسی و حضور و نوآوری در بین کارکنان شده بود (نمودار۱).

علاوه بر این دستاوردهای مادی و محسوس، دستاوردهای نامحسوس دیگری نیز به دست آمد که تاثیر آن به مرور زمان بر فرایندها و فعالیتهای آینده سازمان مشاهده خواهد شد. برخی از این دستاوردها عبارتند از: ۱) روحیه برتری جویی در بین کارکنان؛ ۲) بهبود مشارکت کارکنان در برنامههای بهبود؛ ۳) آشنایی کارکنان با روشهای حل مسئله در محیط کار؛ ۴) توانمندسازی و خودباوری کارکنان؛ ۵) بهوجود آمدن حس مهم و بااهمیت بودن در بین کارکنان به دلیل توجه به بهسازی محیط کاری؛ ۶) بهبود رضایت کارکنان؛ ۷) آشنایی مدیران و کارکنان شرکت با روشهای بهبود و آمادگی فرهنگی آنها برای بهبودهای آینده.

● نتیجهگیری

دیدگاه عمده در ابتدای تحقیق بر این بود که در محیط کار، موداها یا موارد اتلافی وجود دارند که با حذف آنها میتوان هزینهها را کاهش و در نتیجه بهرهوری را افزایش داد. با چنین دید منتقدانهای، اجرای الگو شروع و طبق مراحلی، الگو بهصورت گام به گام پیاده شد. در مراحل آغازین شاید هزینههایی از جمله صرف وقت برای آموزش به شرکت تحمیل میشد، اما در ادامه راه هموارتر مینمود. پس از اینکه طرح به مراحل پایانی نزدیک شد و فرایندهای مشکل دار اصلاح شدند، هزینهها نیز رو به کاهش گذاشتند.

اکنون الگوی کایزن عملیاتی به عنوان بخشی از فرهنگ شرکت درآمده است و بهپویی همچنان ادامه دارد. مدیریت نظام پیشنهادهایی را به اجرا گذارده است که بر اساس آن پیشنهادهای عملی که منجر به بهبود شدند، تشویق خواهد شد (جدول ۱). البته باید خاطر نشان کرد که تشویق برای بهپویی منحصر به تشویقهای مادی نمیشود؛ بلکه از راه کایزن برد نیز به اجرا درمیآید. موفقیتهای افراد در زمینه بهبود به آگاهی سایرین نیز میرسد، تا در دیگران نیز انگیزه بهبود ایجاد شود.

الگوی اجرایی که در این مطالعه بهکار گرفته شد، الگویی قابل پذیرش است که مشارکت کارکنان را بههمراه دارد. این الگو که بر پایه مطالعات و تجربههای داخلی و خارجی قبلی طرحریزی شده است، بومیسازی شده، با فرهنگ ملی سازگاری دارد؛ بنابراین بهدلیل توانایی این الگو در کاهش هزینهها و بهبود بهرهوری، کاربرد و اجرای آن در دیگر سازمانها و کارخانهها پیشنهاد میشود.

سجاد دلاوری - دکتر محمدعلی فرقانی - دکتر علی ملاحسینی

sajadd@gmail.com

منابع

۱. پاکی، جلیل، کایزن در فرهنگهای مختلف. نشریه مطالعات مدیریت. شماره ۲۹. بهار۱۳۸۰.

۲. ماساکی، ایمایی، گمبا کایزن، ترجمه: شهلا پرسا. تهران: آموزش ساپکو. چاپ اول.۱۳۸۰.

۳. Recht, R. and Wilderom, C., Kaizen and culture: on the transferability of Japanese suggestion systems, International Business Riview, ۷, ۱۹۹۸, pp.۷-۲۲.

۴. زارع، طالب، اجرای کایزن در سازمان مدیریت وبرنامه ریزی کشور، تهران: انتشارات سازمان برنامه و بودجه. تابستان ۱۳۸۴.

۵. Mina, E. C., The View from Taft: Eleven preconditions for Kaizen implementation (Part ۱) Business World, ۱۵, ۲۰۰۰, pp. ۱-۱۱.

۶. پور خردمند، رضا، جزوه آموزشی گمبا کایزن، انتشارات سازمان ملی بهره وری، ۱۳۸۱.

۷. گزارش عملکرد کایزن عملیاتی دردستگاههای اجرایی استان کرمان ، انتشارات سازمان مدیریت و برنامهریزی کرمان، ۱۳۸۱.

۸. شریفی، مسلم. قربانی، محمدحسین، استقرار چرخه مدیریت بهرهوری در بهداشت و درمان صنعت نفت فارس، دومین کنفرانس مدیریت سرمایههای انسانی با رویکردی کاربردی. ۱۳۸۶.

۹. طوسی، محمدرضا و صائبی، مدیریت امور کارکنان و منابع انسانی. تهران: مرکز آموزش مدیریت دولتی، ۱۳۸۰.

ایران مسعود پزشکیان دولت چهاردهم پزشکیان مجلس شورای اسلامی محمدرضا عارف دولت مجلس کابینه دولت چهاردهم اسماعیل هنیه کابینه پزشکیان محمدجواد ظریف

پیاده روی اربعین تهران عراق پلیس تصادف هواشناسی شهرداری تهران سرقت بازنشستگان قتل آموزش و پرورش دستگیری

ایران خودرو خودرو وام قیمت طلا قیمت دلار قیمت خودرو بانک مرکزی برق بازار خودرو بورس بازار سرمایه قیمت سکه

میراث فرهنگی میدان آزادی سینما رهبر انقلاب بیتا فرهی وزارت فرهنگ و ارشاد اسلامی سینمای ایران تلویزیون کتاب تئاتر موسیقی

وزارت علوم تحقیقات و فناوری آزمون

رژیم صهیونیستی غزه روسیه حماس آمریکا فلسطین جنگ غزه اوکراین حزب الله لبنان دونالد ترامپ طوفان الاقصی ترکیه

پرسپولیس فوتبال ذوب آهن لیگ برتر استقلال لیگ برتر ایران المپیک المپیک 2024 پاریس رئال مادرید لیگ برتر فوتبال ایران مهدی تاج باشگاه پرسپولیس

هوش مصنوعی فناوری سامسونگ ایلان ماسک گوگل تلگرام گوشی ستار هاشمی مریخ روزنامه

فشار خون آلزایمر رژیم غذایی مغز دیابت چاقی افسردگی سلامت پوست