دوشنبه, ۱ مرداد, ۱۴۰۳ / 22 July, 2024

معضل بازیافت pet در ایران

ولی آنچه که تاکنون این امر مهم را محقق نکرده است و نتوانسته PET را وارد چرخهٔ بازیافت نماید همانا مسئله اقتصادی آن است بهطوری که حتی زبالهگردهای حرفهای که در کیسههای حجیمشان از هر جنس زبالهای به چشم میخورد از جمع آوری pet خودداری مینمایند چرا که از دید افراد بالادستتر بازیافت زباله، جمعآوری PET فاقد توجیه اقتصادی است.

در سالهای آغازین دههٔ هفتاد با تغییرات عمیقی که در سطوح مختلف کشور به واسطهٔ پایان جنگ و آغاز دوره معروف به سازندگی ایجاد شد تحولات همهجانبهای در بازار مصرف کالاهای مختلف بهوجود آمد بهعنوان نمونه اگر یک دههٔ قبل نوشابه از کالاهای لوکس و ناپیدا محسوب میشد در این دوره انوع گوناگون نوشابه توسط شرکتهای دولتی به قمدار وسیع به بازار عرضه شد. حضور بخش خصوصی در تولید انواع نوشابه به این بازار شکلی تازه داد و آن را هر چه بیشتر رقابتی کرد.

در بازار رقابتی تولیدکنندگان تلاش کردند تا با نوآوریهائی در حوزههای تولید و بستهبندی از یکدیگر پیشی بگیرند. ظهورpet بهعنوان یک بستهبندی جدید در حالی که پلاستیکهای تزریقی مانند پلیاتیلن با تراکم پایین، و پلیاتیتریفتالات نرمتر و انعطافپذیرترند. هدف اصلی از جداسازی این دو نوع مواد از یکدیگر آن است که کیفیت حاصل از مخلوط کردن این دو نوع پلاستیک مطلوب نیست و مخلوط حاصل به صورت شنریزه از دستگاه بیرون میآید.»

از نظر رنگبندی نیز ارزش ریالی پلاستیکها متفاوت است به هر میزان که از طرف مواد بیرنگ و یا با رنگ روشن به طرف رنگهای تیرهتر میرویم از ارزش ریالی پلاستیکها کاسته میشود، به این معنی که پلاستیکهای بیرنگ یا کریستالی بالاترین قیمت و پلاستیکهای کدر و متمایل به رنگ مشکی پایینترین قیمت را دارند.

در مرحله بعدی، پلاستیکهای جدا شده را در یک آسیای بزرگ میریزند و آنها را به صورت تکههای بسیار ریز (چیپس) خرد میکنند. پلاستیکهای خرد شده در این مرحله آماده فروش به کارخانههای بازیافت پلاستیک هستند.

در کارخانه و در نخستین مرحله، پلاستیکهای خرد و ریز در یک ظرف شستشو قرار میگیرند و پس از شست و شو در یک سبد خشک کن پخش میشوند. در قسمت زیرین این سبد یک منبع حرارتزا با گرمای ملایم قرار دارد.»

وی با توصیف این مراحل میافزاید: «پس از این که پلاستیکها خشک شدند، در دستگاه «اکسترودر»، قرار میگیرند. این دستگاه شبیه به چرخ گوشتی بزرگ است، با این تفاوت که ناحیه میانی آن مجهز به سیستمهای حرارتزا (منظور از سیستمهای حرارتزا، تعدادی المنت با مقاومت بالاست که توان تولید حرارت بسیار زیادی را دارند. حرارتزا، تعدادی المنت با مقاومت بالاست که توان تولید حرارت بسیار زیادی را دارند). حرارتی که این سیستم ایجاد میکند به طور متوسط بین ۲۵۰ تا ۱۵۰ درجه سانتیگراد است. به کمک حرارت تولید شده، پلاستیکهای خرد و ریزقبلی به صورت خمیری از داهانه «اکسترودر» خارج می شوند (اصطلاح رایج برای این خمیر «کلوچه» است).

از آن جا که وجود خردههای چوب و کاغذر و غیره در این مرحله باعث خراب شدن جنس تولیدی میشود، یک قوری استیل با چشمه های بسیار ریز در محل خروج خمیرپلاستیک از دستگاه قرار داده شده تا به عنوان صافی عمل کند. چون مواد به شکل مذاب خراج میشوند، این مواد اضافی گرفته میشود. هر چند مدت یک بار نیز برای تمیز کردن قوری آن را میسوزانند.»

جعفرزاده مراحل نهایی کار را این گونه بیان میکند: «خمیرها (کلوچهها) را در یک ظرف آب قرار می دهند تا سرد و سفت شوند و بعد آنها را در داخل آسیا میریزند. این دستگاه خمیر سفت شده را به گلولهها و گویچههای پلاستیکی (گرانول) که نسبتا ریز و خرد هستند تبدیل میکند. این گویچههای پلاستیکی (گرانولها) را میتوان ماده خام ثانوی تلقی کرد. در مرحله نهایی، این گرانولها را در دستگاههای قالبگیری میریزند و محصول مورد نظر در قالبی که از قبل طراحی شده است تولدی میشود. محصولاتی را که در مرحله قالبگیری به شکل نامطلوب و ناقص تولید میشوند، دوباره آسیاب میکنند و مورد استفاده قرار میدهند.»

bazyaft-m.blogfa.com

تعمیرکار درب برقی وجک پارکینگ

دورههای مدیریتی دانشگاه تهران

فروش انواع ژنراتور دیزلی با ضمانت نامه معتبر

ویدیوهای آموزشی هفتم

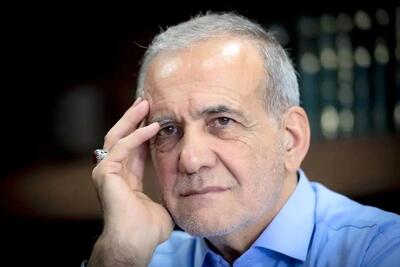

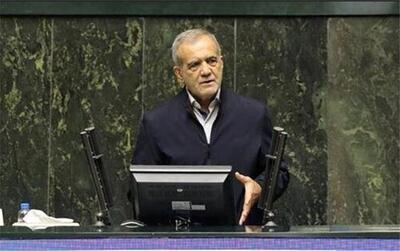

مسعود پزشکیان ایران دولت مجلس شورای اسلامی دولت سیزدهم دولت چهاردهم پزشکیان محمدجواد ظریف رهبر انقلاب رئیس جمهور مجلس انتخابات

قتل سلامت اهواز تهران شهرداری تهران شورای شهر تهران تب دنگی هواشناسی پشه آئدس اربعین سازمان هواشناسی وزارت بهداشت

قیمت خودرو خودرو واردات خودرو بازار خودرو قیمت دلار ایران خودرو حقوق بازنشستگان مالیات قیمت طلا برق بازنشستگان مسکن

بازی کربلا مهران مدیری سعید راد تلویزیون سینمای ایران فضای مجازی عاشورا دفاع مقدس محرم سینما موسیقی

دانش بنیان فناوری حوزه علمیه دانشگاه آزاد اسلامی اختلال جهانی باتری

جو بایدن دونالد ترامپ آمریکا رژیم صهیونیستی یمن اسرائیل فلسطین غزه روسیه چین جنگ غزه ایالات متحده آمریکا

فوتبال پرسپولیس استقلال نقل و انتقالات لیگ برتر باشگاه پرسپولیس لیگ برتر ایران نقل و انتقالات لیگ برتر باشگاه استقلال المپیک 2024 پاریس المپیک تراکتور

هوش مصنوعی همستر کامبت تبلیغات مایکروسافت ایلان ماسک فیلترینگ گوگل ویندوز ناسا سامسونگ تلگرام

خواب دیابت فشار خون مغز افسردگی ویتامین چای بیماری تب دنگی اضطراب