چهارشنبه, ۱۷ بهمن, ۱۴۰۳ / 5 February, 2025

مجله ویستا

فرایند تولید و مصارف گریس

▪ نقطه قطره ای شدن (DROP PIONT)

نقطه ای است که گریس از حالت جامد تبدیل به مایع شده و با بالا رفتن درجه حرارت کاملاً روان می شود.

▪ رنگ (COLOR)

رنگ در گریس به روغن پایه و صابونی بستگی دارد که با آن ساخته شده است. این فاکتور نقشی در خصوص مرغوبیت گریس نداشته و ممکن است بعضی تصور کنند که رنگ روشن تر، نشانه مرغوبیت آنست، در حالی که این مساله از نظر علمی صحیح نیست.

▪ پر کننده ها (FILLERS)

این مواد برای کاربردهای خاصی بصورت جامد و یا مایع به گریس اضافه می شود. ادتیوهای بالا برنده تحمل فشار (EP) از جمله رایج ترین آنها است.

▪ مقاومت مکانیکی

این گزینه مقاومت گریس را در تحمل کارکردهای مکانیکی نشان داده و در صورت انتخاب نامناسب گریس، ساختار آن متلاشی و دیگر قادر به روانکاری نخواهد بود. دما نقش کلیدی را در انتخاب گریس ایفا می کند. دمای کارکرد گریس براساس نوع آن متفاوت بوده و عامل مهمی در انتخاب گریس است. دراینجا تا حدود زیادی می توان عمر گریس را در درجه حرارت های معمولی تعیین کرد و میزان مقاومت در حفظ ساختار ژلاتینی را نشان داد.

▪ حداکثر دمای مجاز عملیاتی

بیشترین درجه حرارتی است که گریس می تواند بطور مداوم به کار برده شود. گریس می بایست با توجه به نوع کاربرد و متناسب با دمای محیط عملیات انتخاب شود.

▪ عمر سرویس

عمر سرویس به معنای فواصل زمانی است که گریس باید با توجه به نوع کاربرد، تعویض شود.

قابلیت پمپاژ

یکی از موارد مهم در کاربرد گریس قابلیت پمپاژ است. در بسیاری از صنایع به پمپاژ گریس در حالت کارکرد بطور متوالی نیاز است، در نتیجه گریس باید مانند روغن قابلیت پمپ شدن را در عملکرد داشته باشد.

▪ قابلیت حفظ ساختار در تغییرات دما

توانایی برگشت پذیری گریس در زمان کار کرد با توجه به تغییرات دما را نشان می دهد. این حالت، توان برگشت پذیری گریس نیز نامیده می شود. برخی گریسها در زمانی که به حداکثر دمای کارکرد می رسند ساختار اصلی خود را از دست داده و کاملاً متلاشی می شوند. در این حالت است که گریس میبایستی تعویض شود. اصولاً چنین گریسهایی را برگشت ناپذیر می نامند. برعکس گریس هایی را که مجدداً حالت ژلانتینی خود را بدست می آورند، برگشت پذیر می گویند.

مقاومت در مقابل فشار مکانیکی زیاد گریس بصورت یک لایه فیلم نازک بین دو قطعه متحرک قرار گرفته و نمی گذارد که این دو جسم با یکد یگر تماس حاصل کنند. اگر فشار مکانیکی بیش از حد شود ( مانند چرخ دنده ها در شرایط فشار کار زیاد) این لایه از هم گسسته شده و باعث می شود که دو قطعه با یکدیگر تماس پیدا کرده و منجر به خوردگی و حتی توقف کارکرد دستگاه شوند. با افزودن مواد بالا برنده تحمل فشار، ادتیوهای EP ، این لایه گسسته نشده و عمل روانکاری به سهولت انجام می شود.

● بسته بندی گریس

گریس در ظروف مخصوص شامل بشکه، سطل۳۵ پوندی، کارتن۱۰ پوندی و کارتن دو پوندی پر می شود.

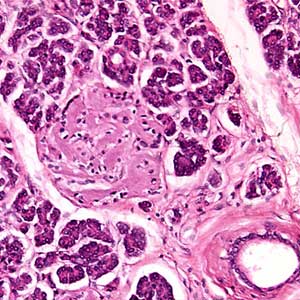

▪ الیاف صابونی

همانگونه که قبلاً اشاره شد، گریس از پیدایش الیاف صابونی (fibers) در روغن بدست می آید. این الیاف به چند گروه طبقه بندی شده اند: کره ای یا نرم، الیاف کوتاه، الیاف بلند و ریش ریش. زمانی که عمل پخت انجام

می گیرد، الیاف صابونی در روغن تشکیل شده و در نهایت گریس حاصل می آید. نوع و شکل الیاف صابونی بسیار متنوع و قطر آنها از۰/۰۱ و طول تا۱۰۰ میکرون متفاوت است. برای مطالعه برروی ساختار گریس از میکروسکوپ الکترونیکی و فیلمبرداری اشعه ایکس استفاده می شود. هر چه نسبت طول الیاف به قطر آن کمتر باشد، گریس قوام بهتری پیدا می کند. ساختار این الیاف یکی از عوامل عمده اختلاف بین انواع گریسها است. صابون سدیم دارای الیاف بلند و درهم است. آب، صابون گریس کلسیم را ثابت کرده و نوع الیاف آن کوتاه و پیچشی است. الیاف صابون گریسهای پایه لیتیم کمی بلندتر و با پیچش بیشتر است، ولی آنقدر کوتاه است که ساختار نرمی را بوجود می آورد. این الیاف مارپیچ شکل، بخوبی در داخل یکدیگر پیچیده و بسیار کوتاه تر از صابون گریس پایه سدیم است. ساختار برخی گریسها بصورت دانه ای بوده و این عامل باعث نرمی بسیار آن می شود.

کریستالیزه شدن صابون و تشکیل الیاف صابونی در روغن، می تواند بصورت ثابت و یا فعال صورت گیرد. این بدان معنی است که پس از انجام پخت، تشکیل کریستالها متوقف و یا برای مدتی ادامه خواهد داشت. در هر دو مورد، کنترل حرارت عامل بسیار موثری در تشکیل آن است. قوام گریس کاملاً بستگی به نوع کریستالها دارد. آنها اگر بصورتهای فشرده، متفرق، گسترده و یا چسبیده بهم باشند، ساختارهای متفاوتی را بوجود می آورند. برخی از گریسها به علت ریز بودن کریستالها بسیار شفاف هستند. ممکن است کریستالها بصورت یکنواخت بوجود نیاید و قسمتهای مختلف یک محصول، بطور مثال در یک بسته بندی مانند بشکه، دارای ساختارهای متفاوتی باشند. بهترین حالت داشتن ساختار یکنواخت در کل مجموعه است.

مطالعات برروی ساختار گریس با استفاده از میکروسکوپ الکترونیکی و نور پولاریزه انجام و از اشکال مختلف آن عکسبرداری شده است. برخی از این مطالعات نشان می دهد که ضخامت الیاف سدیم لائوریت در حدود۳۷ و در یک جمع بندی، بقیه ساختارها دارای مضربی از۱۰+۴۲ آنگستروم هستند. عموماً نسبت قطر به طول الیاف یک به ده است. برای عکسبرداری ابتدا روغن گریس باید توسط برخی حلال ها و ترکیبات نفتی مانند نفتا، شسته شود تا امکان عکسبرداری بوجود آید. برخی از گریسهای پایه لیتیم، سدیم، کلسیم و آلومینیوم دارای رشته های صابونی با قطر یا شعاع۰/۲ میکرون و یا کمتر بوده و الیاف بلند دارای قطری معادل یک ده هزارم میلی متر هستند. رشته های صابونی گریس های پایه کلسیم و لیتیم بصورت الیاف مارپیچ و برخی گریسهای دیگر نواری و یا میله ای بوده که بصورت متفرق تشکیل شده اند. در برخی آزمایش ها، گریس ساخته شده بصورت مکعب و برروی یک صفحه قرار داده می شود. پس از کشش آن، ساختار گریس پایدار مانده و این بدان معنی است که الیاف صابونی در داخل یکدیگر بافته شده و امکان جداسازی آن میسر نیست.

با مطالعه ساختار هر کدام از این الیاف، می توان بصورت تقریبی بیان کرد که نسبت طول به قطر آنها یک به ده است و ضمناً گریسهای پایه لیتیم، برخی پایه سدیم ها، کلسیم و آلومینیوم دارای بافت مارپیچ و قطر یا طول آنها تقریباً۰/۲ میکرون و یا کمتر است.

● تأثیرات نیروهای وارده به الیاف صابونی گریس (برش مقطعی الیاف)

۱) نیروی کم

۲) نیروی متوسط

۳) نیروی بسیار زیاد

منبع : ماهنامه نفت پارس

ایران مسعود پزشکیان دولت چهاردهم پزشکیان مجلس شورای اسلامی محمدرضا عارف دولت مجلس کابینه دولت چهاردهم اسماعیل هنیه کابینه پزشکیان محمدجواد ظریف

پیاده روی اربعین تهران عراق پلیس تصادف هواشناسی شهرداری تهران سرقت بازنشستگان قتل آموزش و پرورش دستگیری

ایران خودرو خودرو وام قیمت طلا قیمت دلار قیمت خودرو بانک مرکزی برق بازار خودرو بورس بازار سرمایه قیمت سکه

میراث فرهنگی میدان آزادی سینما رهبر انقلاب بیتا فرهی وزارت فرهنگ و ارشاد اسلامی سینمای ایران تلویزیون کتاب تئاتر موسیقی

وزارت علوم تحقیقات و فناوری آزمون

رژیم صهیونیستی غزه روسیه حماس آمریکا فلسطین جنگ غزه اوکراین حزب الله لبنان دونالد ترامپ طوفان الاقصی ترکیه

پرسپولیس فوتبال ذوب آهن لیگ برتر استقلال لیگ برتر ایران المپیک المپیک 2024 پاریس رئال مادرید لیگ برتر فوتبال ایران مهدی تاج باشگاه پرسپولیس

هوش مصنوعی فناوری سامسونگ ایلان ماسک گوگل تلگرام گوشی ستار هاشمی مریخ روزنامه

فشار خون آلزایمر رژیم غذایی مغز دیابت چاقی افسردگی سلامت پوست