سه شنبه, ۹ بهمن, ۱۴۰۳ / 28 January, 2025

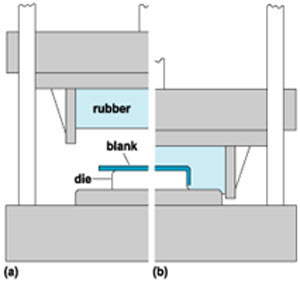

شکل دهی با بالشتک لاستیکی

در کنار روش های کشش عمیق روش های پیچیده دیگری نیز وجود دارند ( بالشتک لاستیکی- هیدرو فرمینگ شکل دهی انفجاری- شکل دهی الکترو مغناطیسی از این دسته اند.شکل دهی ورق های فلزی توسط بالشتک لاستیکی این گونه است که به جای سنبه و یا ماتریس استفاده می شود.

▪ اصول کلی در این روش عبارتند از:

۱) فشار از همه جهت سیکل شکل دهی کنترل می شود فشار ماکزیمم تا حدود ۱۰۰ مگا پاسکال می باشد.

۲) اصطحکاک نیز افزایش می یابد و در کشش طولی این افزایش تقریبا به تاخیر می افتد.

۳) بالشتک لاستیکی در تطبیق شکل دهی مزایایی دارد که می توانیم به کنترل های ابعادی قطعه های نهایی تاثیر مثبتی ببخشیم

۴) در این روش توزیع فشار بر سطح نمونه به صورت برابر و یکسان می باشد به طوریکه فشار در اطراف وجه بلوک وارد می شود.

۵) برای ساخت قطعات نسبتا پیچیده و مرکب طراحی می شوند و طراحی هایی که احتیاج به المنت های منظم دارند مورد استفاده قرار می گیرد.

۶) ارتفاع فرم قالب معمولا کمتر از ۴ اینچ می باشد

۷) شکل دهی بالشتک لاستیکی به شکل پذیری انعطاف پذیر یک قالب نیز شناخته می شود

۸) از مباحث روز شکل دهی ورق های فلزی است

۹) سبب کاهش هزینه ساخت قالب می شود (( ساخت بدنه هواپیما))

۱۰) مهترین مساله در نوآوری صنایع (( کاهش هزینه ها و کاهش زمان ساخت و افزایش کیفیت ))

۱۱) بیش از ۶۰% قطعات ورقی صنایع هوای با استفاده از بالشتک لاستیکی انجام می شود.

۱۲) باعث افزایش کیفیت سطح قطعه نهایی می شود . زیرا ورق به جای تماس با سطح سخت و نا هموار، با سطح نرم و انعطاف ژذیر لاستیک در تماس است.

▪ مزایا:

۱) کاهش زمان و قیمت ساخت

۲) کاهش زمان طراحی ابزار

۳) حذف محرک های بادامکی در شکل دهی شیب های منفی

۴) بالشتک لاستیکی توانایی گرفتن شکل های مختلف قالب را درار می باشد.

۵) هزینه شکل دهی کاهش می یابد زیرا تنها از یک بلوک تشکیل می شود و فرم قالب ریزی مجزا و منفرد می باشد

۶) بالشتک لاستیکی توانایی برگشت پذیری شکل اصلی خود را دارد و می تواند حتی بالاتر از چندین بار مورد استفاده قرار گیرد

۷) زمان به طور قابل توجهی کاهش می یابد چون دیگر لقی قالب ((ماتریس)) وجود ندارد و همچنین هم ترازی و تنظیمات لازم برای بررسی که نیاز به ایجاد آن معمولا است ، وجود ندارد.

۸) شکل دهی اولیه مطابق با نمونه واقعی را تسهیل می بخشد و ارزش ساخت را بالا می برد و عرضه هر چه سریعتر تولید را به دست مصرف کننده ،میسر می سازد

۹) زاویه خم: هر چقدر مقدار زاویه خم بیشتر باشد تار خنثی به سطح داخلی خم بیشتر حرکت می کند.

۱۰) ضخامت ورق: با افزایش ضخامت ورق تار خنثی به سطح داخلی خم حرکت می کند.

۱۱) شعاع خم: با کاهش شعاع خم تار خنثی به سطح داخلی خم نزدیکتر می شود.

۱۲) یکی دیگر از پارامترهایی که در خمکاری مهم است پدیده بازگشت فنری می باشد که بدین معنی می باشدکه بعد از عملیات خمکاری مقدار زاویه خم کم ومقدار شعاع خم زیاد شود.

▪ عوامل موثر روی بازگشت فنری عبارتند از:

۱) جنس ورق: هر چقدر ورق تردتر باشد به دلیل اینکه پهنای منطقه الاستیک بیشتر است مقدار با زگشت فنری بیشتر می باشد.

۲) شعاع خم: هر چقدر شعاع خم کوچکتر باشد برگشت فنری کمتر می باشد.

۳) زاویه خم: هر چقدر زاویه خم بیشتر باشد به طور کلی بر گشت فنری بیشتر می باشد.

۴) ضخامت ورق: هر چقدر ضخامت ورق بیشتر باشد برگشت فنری کمتر می باشد.

۵) تنش تسلیم ورق: هر چقدر تنش تسلیم ورق کمتر باشد باند الاستیک کوچکتر است و بنا براین بازگشت فنری کمتر خواهد بود.

آرمین مهشیدی فر

ایران مسعود پزشکیان دولت چهاردهم پزشکیان مجلس شورای اسلامی محمدرضا عارف دولت مجلس کابینه دولت چهاردهم اسماعیل هنیه کابینه پزشکیان محمدجواد ظریف

پیاده روی اربعین تهران عراق پلیس تصادف هواشناسی شهرداری تهران سرقت بازنشستگان قتل آموزش و پرورش دستگیری

ایران خودرو خودرو وام قیمت طلا قیمت دلار قیمت خودرو بانک مرکزی برق بازار خودرو بورس بازار سرمایه قیمت سکه

میراث فرهنگی میدان آزادی سینما رهبر انقلاب بیتا فرهی وزارت فرهنگ و ارشاد اسلامی سینمای ایران تلویزیون کتاب تئاتر موسیقی

وزارت علوم تحقیقات و فناوری آزمون

رژیم صهیونیستی غزه روسیه حماس آمریکا فلسطین جنگ غزه اوکراین حزب الله لبنان دونالد ترامپ طوفان الاقصی ترکیه

پرسپولیس فوتبال ذوب آهن لیگ برتر استقلال لیگ برتر ایران المپیک المپیک 2024 پاریس رئال مادرید لیگ برتر فوتبال ایران مهدی تاج باشگاه پرسپولیس

هوش مصنوعی فناوری سامسونگ ایلان ماسک گوگل تلگرام گوشی ستار هاشمی مریخ روزنامه

فشار خون آلزایمر رژیم غذایی مغز دیابت چاقی افسردگی سلامت پوست