جمعه, ۱۲ بهمن, ۱۴۰۳ / 31 January, 2025

رابطه فناوری اطلاعات با تولید و ساخت

وضعیت به وجود آمده و تحولات صورت گرفته در حوزه فعالیتهای تولیدی، گرچه خود حاصل بهکارگیری گسترده و همه جانبه فناوریهای اطلاعاتی در این حوزهاند، اما در عین حال باعث توجه مضاعف سازمانها و شرکتهای تولیدی به مقوله اطلاعات و فناوریهای مرتبط با آن شده است. این تحقیق با هدف تبیین موضوع فوق صورت گرفته و سعی دارد تا نقش و تأثیر فناوری اطلاعات در وضعیت کنونی تولید و ساخت کالاها را به تصویر بکشد. اهمیت این بررسی از آنجا ناشی میشود که چند سالی است در کشور ما افزایش تعداد واحدهای تولیدی و بهتبع آن تحقق نسبی فضای رقابتی، باعث شده است تا توجه تولیدکنندگان و شرکتهای صنعتی به کیفیت محصولات، افزایش سهم بازار و مسئله صادرات معطوف شود. از همین رو، به نظر میرسد که آگاهی از تحولات صورت گرفته در بخشهای تولیدی جوامع پیشرفته، میتواند در تعیین و شناخت بهتر مسیری که سازمانهای تولیدی و صنعتی کشور برای ارتقای توان رقابتی خود باید طی کنند، مؤثر واقع شود. در این مقاله شرح داده خواهد شد که چگونه توسعههای اخیر در حوزه فناوری اطلاعات بویژه هوش مصنوعی و سیستمهای خبره، وضعیت تولید در جوامع صنعتی را دگرگون ساخته است.

امروزه در جهان صنعتی، به تولید به عنوان سلاحی رقابتی نگریسته میشود.

سازمانهای تولیدی در محیطی قرار گرفتهاند که از ویژگیهای آن میتوان به افزایش فشارهای رقابتی، تنوع در محصولات، تغییر در انتظارات اجتماعی و افزایش سطح توقع مشتریان اشاره کرد. محصولات درحالی که باید بسیار کیفی باشند، تنها زمان کوتاهی در بازار میمانند و باید جای خود را به محصولاتی بدهند که با آخرین ذائقه، سلیقه و با نیاز مشتریان سازگار هستند. بیتوجهی به خواست مشتری و یا قصور در تحویل بموقع، ممکن است برای سازمان بسیار گران تمام شود. این شرایط باعث شده است تا موضوع اطلاعات برای سازمانهای تولیدی از اهمیت زیادی برخوردار شود. از سوی دیگر، آخرین بررسیها حاکی از آنند که استراتژی رقابتی مبتنی بر بازار نیز بتدریج درحال گذر است و چشمانداز استراتژیک رقابت در آینده، مبتنی بر منابع خواهد بود. به بیانی دیگر، درحالی که امروزه شرکتها موفقیت را در تبعیت و استفاده درست از قوانین، فرصتها و شرایط دیکته شده توسط بازار میدانند، استراتژی مبتنی بر منابع بر این موضوع تأکید دارد که منفعت و موفقیت بیشتر با اتکا بر مزیتها و منابع منحصر بفرد و قابل اطمینان شرکت و سرمایهگذاری به منظور توسعه و حفاظت از آنها، حاصل خواهد شد. البته منابع تولیدی موردنظر تنها شامل سرمایه، زمین، ماشینآلات و تجهیزات نمیشوند بلکه بنای تولید نسل آینده بر تأکید و توجه به اطلاعات، مدیریت دانش و توجه ویژه به مسئله آموزش افراد خواهد بود.

● فناوری اطلاعات

برخی عصر کنونی را عصر اطلاعات لقب دادهاند. علت این نامگذاری شاید این باشد که امروزه اطلاعات به جزء تفکیک ناپذیر زندگی بشر تبدیل شده است. گرچه اطلاعات از دیرباز در زندگی بشر تأثیری بسزا داشته و انسان برای تصمیمگیریها و طی طریق، همواره محتاج به آن بوده، اما آنچه که امروزه اهمیت اطلاعات را صد چندان کرده است، شرایط نوین زندگی و افزایش سهم اطلاعات در آن است.

اختراع رایانه، امکان پردازش سریع و ذخیره حجم انبوهی از دادهها را فراهم آورد و پیشرفتهای بعدی در زمینه ارتباط بین رایانهها و امکان تبادل داده بین آنها، تبادل و انتقال اطلاعات را در سطح وسیعی ممکن ساخت. این رویدادها همراه با سایر پیشرفتهای صورت گرفته در زمینه الکترونیک و ارتباطات، اعم از میکروالکترونیک، نیمه هادیها، ماهوارهها و روباتیک، به وقوع انقلابی در زمینه نحوه جمعآوری، پردازش، ذخیرهسازی، فراخوانی و ارائه اطلاعات منجر شد که به شکلگیری فناوری اطلاعات انجامید.

براساس تعریف، فناوریهای اطلاعاتی، مجموعهای از ابزار، تجهیزات، دانش و مهارتهاست که از آنها در گردآوری، ذخیرهسازی، پردازش و انتقال اطلاعات (اعم از متن، تصویر، صوت و ...) استفاده میشود.

در این میان، نقش ابزار رایانهای و مخابراتی بوضوح مشخص است. این نوع فناوری به سرعت در حال رشد است و فعالیتها و سرمایهگذاریهای انجام شده در این زمینه بویژه پس از ظهور پدیده اینترنت، بسیار چشمگیر است. دامنه علوم مرتبط با آن بسیار گسترده و وسیع بوده و شامل مباحثی نظیر علوم رایانه و مهندسی نرمافزار، مخابرات، هوش مصنوعی، سیستمهای اطلاعاتی مدیریتی، سیستمهای پشتیبانی تصمیم، مهندسی دانش، فناوری چندرسانهای، مدیریت اطلاعات، امنیت داده و اطلاعات، دادوستد و ارتباطات انسان ـ رایانه، ارتباطات گروهی مبتنی بر رایانه، روباتیک و پایگاههای اطلاعاتی اینترنتی میشود.

پرتوهای این فناوری نوین، بسیاری از زوایای زندگی انسان را فرا گرفته و بسیاری از علوم و موضوعات را تحت تأثیر خود قرار داده است. امروزه موارد استفاده فناوری اطلاعات را میتوان آشکارا در آموزش، مدیریت و سازمان، پزشکی، تجارت، امور نظامی، تولید و صنعت، تحقیقات، حمل و نقل، کنترل ترافیک و صنعت نشر مشاهده کرد.

● اتوماسیون

جستوجو به منظور یافتن راهی بهتر برای تولید قطعات، همواره عامل محرک و اساسی در خودکارسازی یا اتوماسیون بوده است. جایگزینی نیروی کار انسانی با ماشین را میتوان ابتداییترین مرحله خودکارسازی تولید دانست که حدوداً در ۱۷۷۵ بهوقوع پیوست و انقلاب صنعتی نقش مؤثری در آن داشت. دستگاه تراش و نقالهها، نمونههایی از مکانیزاسیون ایجاد شده بودند. روند اتوماسیون، در ۱۹۵۲ با ساخت اولین ماشین NC در دانشگاه MIT وارد مرحلهای جدید شد که مشخصه بارز آن عبارت بود از جایگزینی کنترل انسانی با کنترل خودکار ماشین. این درواقع نوعی از اتوماسیون قابل برنامهریزی بود که عملیات آن به وسیله اعداد و نشانهها کنترل میشد.

مجموعهای از اعداد، یک برنامه را شکل میدادند که ماشین را برای تولید قطعه هدایت میکرد. در نتیجه، در این نوع ماشینها برای تولید محصول جدید، به جای اینکه ماشین تعویض شود، برنامه آن تعویض میشد که این موضوع به بالا رفتن سطح انعطافپذیری انجامید. با ورود این فناوری به کارخانهها، در دهههای ۱۹۵۰ و ۱۹۶۰، کنترل دستی جای خود را به کنترل عددی داد و به دنبال آن با ورود رایانه به عرصه تولید، این نوع کنترل نیز با کنترل کامپیوتری (CNC) جایگزین و بتدریج استفاده از اتوماسیون نرم، متداول شد. البته خودکارسازی، تنها محدود به فرایند تولیدی نمیشد و بخشهای اداری و مالی کارخانهها را نیز در برمیگرفت. درواقع سیستمهایی مانند پرداخت حقوق و دستمزد و صدور فاکتور، از جمله نخستین کاربردهای رایانه در صنایع هستند.

نمونه مهم دیگر در این زمینه، سیستم برنامهریزی احتیاجات مواد۱ بود که به منظور خودکارسازی عملیات برنامهریزی نیازمندیهای مواد، طراحی شد. از آنجا که تمامی پیشرفتهای یاد شده در این مرحله از اتوماسیون، تنها حول یک ماشین یا عملیات خاص صورت پذیرفت، اصطلاح (واژه) اتوماسیون نقطهای برای آن در نظر گرفته شد. در این نوع اتوماسیون، مواردی از کاربردهای ابتدایی فناوری اطلاعات به چشم میخورد.

در دهه ۷۰، با ظهور رایانههای ارزانتر و کاراتر و پیشرفتهای الکترونیکی و مخابراتی، اتوماسیونهای نقطهای نیز بتدریج گسترش یافته و با پیوستن به یکدیگر، به اتوماسیونهای گستردهتری به نام «جزایر اتوماسیون» تبدیل شد. جزایر اتوماسیون نشانگر مجموعهای از زیرسیستمهای تولید انعطافپذیر، سیستم مدیریت تولید، سیستمهای یکپارچه جابجایی و انبارش مواد و سیستمهای CAM و CAD نمونههایی از جزایر اتوماسیون ایجاد شدهاند. انگیزه غایی، همانا خواست انسان برای افزایش هرچه بیشتر اتوماسیون در سیستم تولیدی به منظور دستیابی به بهرهوری بالاتر بود.

با ادامه فعالیت و تحقیق در زمینه جزایر اتوماسیون، این جزایر نیز به مرور توسعه یافته و شروع به همپوشانی و رقابت با یکدیگر کردند. این مسئله همراه با جایگزینی تدریجی اندیشه سیستمی و کل نگر به جای اندیشه جزء نگرانه، همچنین پیشرفتهای صورت گرفته در زمینه فناوری اطلاعات، باعث شد تا برخی به فکر یکپارچهسازی تمامی عملیات تولیدی با یکدیگر بیفتند و به این ترتیب موضوع «تولید یکپارچه رایانهای»۲ مطرح شد.

تولید یکپارچه رایانهای گرچه پایان تلاشهای محققان در خودکارسازی امور تولیدی و صنعتی نبود، اما از آنجا که نمایانگر خودکارسازی و یکپارچهسازی تمامی فعالیتهای مرتبط با تولید از طریق بهکارگیری رایانهها، روباتها و شبکههای ارتباطی درون یک کارخانه است، اهمیت بسیار زیادی دارد.

تولید یکپارچه رایانهای نوعی فناوری است که میتواند به هر صنعت وابسته و توسط آن صنعت هدایت شود. یعنی هر نوع صنعت برحسب مجموعه تجارب، نیازمندیها و موقعیتهای خاص خود، شرایطی ویژه برای تولید یکپارچه رایانهای فراهم میآورد و به همین علت، تعاریف و توصیفهای متفاوتی برای آن وجود دارد. در زیر، نمونههایی از توصیفهای صورت گرفته ارائه شده است:

سیستم یکپارچه رایانهای شامل: رایانهای کردن فراگیر و سیستماتیک فرایند تولیدی است. چنین سیستمهایی با استفاده از پایگاه دادههای مشترک، فعالیتهایی همچون طراحی به کمک رایانه، ساخت به کمک رایانه، مهندسی به کمک رایانه، انجام تستها، تعمیرات و مونتاژ را یکپارچه میسازند (اسپریت، کمیسیون انجمنهای اروپایی ۱۹۸۲).

سیستم تولید یکپارچه رایانهای عبارت است از: بهکارگیری یکپارچه اتوماسیون بر پایه رایانه و سیستمهای پشتیبانی تصمیمگیری به منظور مدیریت فعالیتهای سیستم تولیدی، از طراحی محصول تا فرایند تولیدی و در نهایت توزیع به انضمام مدیریت تولید و موجودی و مدیریت منابع مالی (هارن و براون، ۱۹۸۴).

▪ سیستم تولید یکپارچه رایانهای: پردازندههای مواد و اطلاعات است که سه زیرسیستم اصلی آنها عبارتند از: سیستم فیزیکی کارخانه، سیستم تصمیم و سیستم اطلاعاتی (مایر، ۱۹۹۰).

تولید یکپارچه رایانهای عبارت است از: علم و هنر خودکارسازی با استفاده از یکپارچگی حاصل از فناوری اطلاعات در فرایندهای تولیدی (یومانز و همکاران، ۱۹۸۶).

با کمی دقت در توصیفها و دیدگاههای یاد شده در مورد تولید یکپارچه رایانهای میتوان به نقش و اهمیت اطلاعات و فناوریهای اطلاعاتی در تحقق سیستم تولید یکپارچه رایانهای پیبرد. بهبیانی دیگر، میتوان گفت که این سیستم، طی روند توسعه فناوری اطلاعات، همانند فعالیتی مهم در کنار آن ظاهر شده و گسترش یافته است.

برای بررسی نقش فناوری اطلاعات در این سیستم بهتر است که ابتدا دیدگاه یاده شده کمی شفافتر شود. همانگونه که هارن، براون و شیونان در کتابشان اشاره میکنند، درک مسئله این سیستم به زمینه تجربی و دیدگاه اشخاص نسبت به آن بستگی دارد. از این رو نگرشها و دیدگاههای متفاوتی در ارتباط با آن وجود دارد که آنها در اثر خود به مواردی اشاره کردهاند. آنچه در اینجا به عنوان ملاک در نظر گرفته میشود، دیدگاهی است که خود هارن و همکارانش در مورد این سیستم ارائه کردهاند. این دیدگاه که نمای آن در شکل ۱ نشان داده شده است، از لحاظ جامعیت و نگرش سیستمی، مناسبترین دیدگاه در میان دیدگاههای موجود، به نظر میرسد.

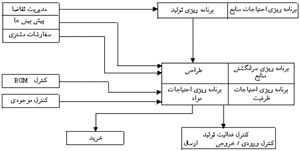

خطوط ارتباطی در شکل ۱، نشانگر یکپارچگی مجموعه عملیات و نیز مدار بسته بازخورد اطلاعات هستند. بهطور خلاصه، میتوان گفت که تولید یکپارچه رایانهای به معنی یکپارچگی جزایر اتوماسیون مرتبط با عملیات اداری ـ مالی، پشتیبانی مهندسی، مدیریت تولید و عملیات مربوط به سطح اجرایی است. این فرایند به وسیله ارتباطات رایانهای و تسهیلات ذخیرهسازی دادهها انجام میشود.

● CAD و فناوری اطلاعات

در گذشته، طراحی قطعات و محصولات به صورت دستی و با استفاده از میزهای بزرگ و ابزار نقشهکشی انجام میگرفت و نقشهها غالباً روی کاغذ ترسیم میشدند. به همین سبب، طراحیها عموماً فعالیتی وقتگیر و پردردسر بودند. همچنین در صورت ترسیم اشتباه و یا تغییر طرح، اصلاح و رسم مجدد نقشهها، زمان زیادی را به خود اختصاص میداد. این مسئله در مواردی که محصول از قطعاتی متعدد و پیچیده برخوردار بود، نمود بیشتری داشت. نگهداری نقشهها و مراقبت از آنها نیز مسئله دیگری بود که هم فضای زیادی را میطلبید و هم زمان قابل توجهی را برای کدگذاری بایگانی و بازیابی مجدد، به خود اختصاص میداد. با این همه، این نقشهها تنها نمایانگر شکل و وضعیت هندسی و مکانی قطعات نسبت به یکدیگر آن هم بهصورت دو بعدی بودند.

بتدریج با به کارگیری رایانه در امر نقشهکشی و ایجاد توسعه نرمافزارهای CAD، تحولی در امور طراحی بهوقوع پیوست. کاهش خطاهای طراحی و تولید، ایجاد تناسب میان نقشه و روشهای تولید، تشخیص آسان روابط اجزای قطعه در مرحله تحلیل، تسهیل در آمادهسازی مستندات و بهبود یا افزایش استانداردهای طراحی، از مزایای طراحی به کمک رایانه بودند.

امروزه با افزایش توان رایانهها در ذخیره و پردازش دادهها و همچنین پیشرفتهای صورتگرفته در زمینه فناوریهای اطلاعاتی بویژه هوش مصنوعی، امکانات و قابلیتهای سیستمهای CAD بهطور چشمگیری افزایش یافته است. نرمافزارهای پیشرفته CAD امروزی، امکان ایجاد مدلهای توپر سه بعدی را برای طراح فراهم آوردهاند. این نرمافزارها با بهرهبرداری وسیع از تکنیکهای هوش مصنوعی و به لطف سیستمهای خبره تعبیه شده در آنها، از قابلیت تجزیه و تحلیل طرحها نیز برخوردارند. مثلاً، قادرند جرم طرح و مرکز ثقل قطعات را محاسبه و تعیین کنند. آنها میتوانند محل برخورد یا فصل مشترک قطعات مونتاژی را بررسی کنند و خواص مکانیکی قطعات نظیر تنش و یا جریان گرمایی را مورد تجزیه و تحلیل قرار دهند. برخی از این نرمافزارها میتوانند حرکت قطعات را نیز مورد مطالعه قرار دهند و برخی دیگر قادرند نقاط و زمانهای بازرسی قطعه را تعیین کنند. آنها حتی پایگاه اطلاعاتی مورد نیاز تولید محصول را به وجود میآورند. پایگاه یادشده، شامل تمام اطلاعات مربوط به محصول از دید طراحی نظیر اطلاعات هندسی، لیست مواد و قطعات، مشخصات مواد و غیره و حتی اطلاعات اضافی مورد نیاز برای تولید است. سیستمهای قدرتمندCAD فعلی، همچنین از قابلیت تبادل اطلاعات با سیستمهای بانک اطلاعاتی و انتقال دادهها به سایر نرمافزارهای تولیدی نیز برخوردارند که این ویژگی، کارایی آنها را به نحوی چشمگیری افزایش داده است.

● فناوری اطلاعات در طراحی فرایند به کمک رایانه

یکی دیگر از جزایر اتوماسیون ایجاد شده در زمینه تولید، سیستم طراحی فرایند به کمک رایانه ۳ است. این سیستمها به منظور انجام خودکار طراحی فرایند تولید قطعاتی که در گذشته توسط متخصصان روشهای تولیدی انجام میگرفت، ایجاد شدهاند. این سیستمها از نظر یکپارچهسازی، اهمیت بسیاری دارند زیرا یکی از نقاط کلیدی در ایجاد ارتباط میان CAD و CAM به شمار میروند. خروجیهای یک سیستم طراحی فرایند عبارتند از: انتخاب عملیات مناسب و تعیین توالی عملیات موردنظر بر روی قطعه، انتخاب ماشینآلات ضروری برای اجرای عملیات، تعیین ابزارآلات و فیکسچرها و همچنین دستورالعملهای اجرایی برای تنظیم دستگاه، مسیر حرکت ابزارها، پارامترهای عملیات نظیر سرعت، مدت، میزان بار وغیره. البته باید خاطر نشان ساخت از آنجا که برنامهریزی و طرحریزی فرایند ساخت قطعات، فعالیتی بسیار متکی به تجربه و قضاوت برنامهریزان است، خودکارسازی تمامی فعالیتهای یاد شده، کاری بس دشوار است. اغلب سیستمهای موجود طراحی فرایند، توان اجرای تمامی فعالیتهای مورد بحث را ندارند و در اکثر موارد، تنها میتوانند خدمات پشتیبانی تصمیمگیری را ارائه دهند. نقش فناوری اطلاعات در سیستم طراحی فرایند نیز بسیار مشهود است. به طورکلی در توسعه این نوع سیستمها دو رویکرد مطرح است:

۱) بهبودی یا متنوع

۲) مولد یا بنیادی

در رویکرد بهبودی که اساس آن استفاده از فناوری گروهی و ابزارهای دستهبندی و کدگذاری است، از یک قطعه مرکب اصلی برای نشان دادن دامنه اشکال تولیدی در یک خانواده استفاده میشود. هرگاه که سیستم قطعه جدیدی را به عنوان عضوی از یک خانواده خاص شناسایی کرد، طرحریزی فرایند قطعه مرکب آن خانواده را بهگونهای اصلاح میکند که بتواند طرح فرایند آن قطعه جدید را ایجاد کند. سیستم در این رویکرد، برای تعیین شکل قطعات از تکنیکهای طبقهبندی قطعات استفاده کرده و آنها را با اشکال متناظر در قطعات اصلی مطابقت میدهد.

در رویکرد بنیادی، طرح فرایند براساس اطلاعات موجود در پایگاه دادههای تولید ایجاد میشود. در این رویکرد، سیستم طراحی فرایند در شکل سیستمهای دانش ـ پایه و هوش مصنوعی و در برخی موارد نیز بهصورت سیستم DSS عمل کرده و با دریافت اطلاعات جزئیات قطعه مورد نظر، انواع عملیات تولیدی در دسترس و توانایی آنها برحسب دقت و تلرانس، تجربه مربوط به قطعات پیشین و ... اقدام به طراحی فرایند مناسب برای قطعه میکند.

تلاش برای رایانهای کردن خبرگی و منطق قضاوت مورد نیاز در عملکرد طرحریزی فرایند قطعات همچنان ادامه دارد.

● برنامهریزی منابع تولید و فناوری اطلاعات

سیستم مدیریت تولید (MRP II) به دلیل یکپارچگی که در عملیات مختلف تولیدی بهوجود میآورد، یکی از جزایر مهم اتوماسیون محسوب میشود. این سیستم که صورت تکامل یافته برنامهریزی منابع تولید است، سیستمی نسبتاً کامل است که رویکردی یکپارچه را برای مدیریت منابع تولیدی ارائه میدهد و شامل توابع عملیاتی و مدلهای متعددی نظیر سربرنامه تولید۴، برنامهریزی سرانگشتی ظرفیت، برنامهریزی احتیاجات ظرفیت، کنترل فعالیت تولید، خرید و مدولهای مالی میشود. شکل ۲ ساختار سیستم یاد شده را نشان میدهد.

سیستم مدیریت تولید را میتوان نوعی سیستم یکپارچه ارتباطی و پشتیبانی تصمیمگیری دانست که تمامی فعالیتهای تولیدی ـ تجاری را پشتیبانی میکند. یکی از مهمترین عللی که به استفاده گسترده از این سیستم بهعنوان تکنیکی در مدیریت تولید انجامیده است، استفاده آن از قابلیتهای رایانه برای ذخیرهسازی و دستیابی به حجم بالایی از اطلاعات است که این امر برای هر شرکتی ضروری تلقی میشود. همچنین، سیستم مدیریت تولید به ایجاد هماهنگی و یکپارچگی میان فعالیتها و قسمتهای مختلف، مانند مهندسی تولید و مواد در واحد تولیدی کمک میکند.

سیستمهای MRP II بتدریج از سیستمهای ذخیره دادهها به صورت فایل، به سیستمهای مدیریت پایگاه داده تبدیل شده و بهطور خاص به سیستمهای پایگاه دادههای ارتباطی گرایش یافتهاند. بهبیانی دیگر، دادهها باید بهگونهای ذخیره شوند که از طرفی از ذخیرهسازی زائد آنها در جاهای مختلف اجتناب شود و از طرفی دیگر، دستیابی به هرحالت دلخواه (اعم از جستوجو یا گزارش) را تسهیل سازند. پایگاه دادههای تولید موردنیاز این سیستم، شامل اطلاعات اصلی قطعات (نظیر شماره قطعه، شرح، واحد شمارش، سیاست اندازه انباشته، موقعیت در انبار و ...) اطلاعات موجودی، لیست مواد، اطلاعات مسیر (مجموعه عملیات ساخت یا مونتاژ قطعه)، اطلاعات مراکز کاری (ظرفیت، هزینه و ...) و اطلاعات ابزارآلات میشود.

با توجه به حجم زیاد دادههای مورد نیاز سیستمهای MRP II و در نظر گرفتن این نکته که کارایی این سیستمها بستگی زیادی به صحت و روزامدی دادههای یادشده دارد، لذا میتوان گفت ایجاد مکانیسمهایی برای جمعآوری اتوماتیک دادههای مورد بحث، میتواند میزان استفاده از این سیستمها و همچنین کارایی آنها را بهنحوی چشمگیر افزایش دهد. این موضوعی است که مورد توجه پژوهشگران مسائل تولیدی واقع شده است، بهگونهای که امروزه سیستمهای خودکار جمعآوری دادهها با سیستمهای ردیابی مواد در MRP II مرتبط شده و در نتیجه سیستمی بلادرنگ برای دسترسی آنی به اطلاعات قطعات در جریان ساخت فراهم آمده است.

● فناوری اطلاعات و کنترل کیفیت

وظیفه کنترل کیفیت، بهطور سنتی با بهرهگیری از روشهای بازرسی دستی و رویههای نمونهبرداری آماری انجام میگرفته است. روشهای دستی عموماً وقتگیر بوده و به پرسنل ماهر و صرف دقت بسیار نیاز داشتند. در ضمن، به دلیل نمونهبرداری امکان ارائه محصول معیوب به بازار نیز وجود داشت. همچنین در روشهای مذکور غالباً قطعه از مجاورت ماشین برداشته شده و به ناحیه جداگانهای منتقل میشد که این امر بعضاً موب بروز تأخیر و یا ایجاد گلوگاه در زمانبندی تولید میشد.

آنچه در حال حاضر به عنوان کنترل کیفیت به کمک رایانه مطرح است، استفاده از قابلیتهای رایانه، حساسهها، سیستمهای بینایی مصنوعی، تکنیکهای هوش مصنوعی و سیستمهای خبرهدار بازرسی و تست قطعات است.

● فناوری اطلاعات در سایر جزایر اتوماسیون

با نگاهی به وضعیت جزایر اتوماسیون میتوان دریافت که نقش فناوری اطلاعات در آنها شبیه به یکدیگر بوده و بیشتر در رابطه با نیاز آنها به حجم زیاد اطلاعات و استفاده از قابلیت ذخیره و پردازش دادهها توسط رایانههای پیشرفته و همچنین تلاش در جهت بهکارگیری اتوماسیون تصمیمگیری بهوسیله سیستمهای خبره و سایر تکنیکهای هوش مصنوعی است. در مورد سایر جزایر اتوماسیون نیز وضع به همین صورت است.

سیستم انباشت و برداشت خودکار که به آن انبار اتوماتیک نیز گفته میشود سیستمی است که مواد را با استفاده از جرثقیلهای تحت کنترل رایانه انبار کرده و در موقع لزوم فراخوانی میکند. سیستم مزبور هرپالت دریافتی را نوعاً با استفاده از سیستم بارکد شناسایی کرده، موقعیتی خالی و مناسب در قفسهها را برای آن انتخاب و جرثقیل را در مسیری هدایت میکند که به موقعیت مطلوب منتهی میشود. همچنین، زمانی که درخواستی برای فراخوانی یک پالت انبار شده میرسد، رایانه موقعیت آن را شناسایی کرده و جرثقیل را برای برداشتن پالت موردنظر به آن موقعیت هدایت میکند.

روباتها از دیگر مصادیق و کاربردهای سیستمهای دانش پایه و خبره هستند. روبات صنعتی، ماشینی همه منظوره و برنامهریز است که از برخی ویژگیهای خاص انسانی برخورداراست. از روباتها در کارهایی نظیر انتقال و جابجایی مواد، جوشکاری، روکشکاری، مونتاژ قطعات و بازرسی استفاده میشود. امروزه تلاش زیادی در زمینه هوشمندسازی روباتها و افزایش توان آنها در شناخت تغییرات محیطی (و بهتبع آن، انجام واکنش مناسب) صورت میگیرد. مایر معتقد است که یک روبات هوشمند باید قادر به حس کردن (دیدن و لمس کردن)، فکر کردن (تصمیمسازی و فعالیت کردن (حرکت و کنترل کردن) باشد. او کاربرد هوش مصنوعی درارتباط با مسائل روباتها را در چهار موضوع مهم میداند که عبارتند از: طراحی، انتخاب روبات، نحوه استقرار فضای کار، برنامهریزی و نگهداری و تعمیرات.

سیستمهای CAM نیز از اهمیت ویژهای در تولید برخوردارند. یک سیستم CAM شامل برنامهریزی، برنامهریزی تولید، ماشینکاری، مونتاژ و نگهداری و تعمیرات است. امروزه در زمینه ماشینکاری و مونتاژ، از فناوری هوش مصنوعی و روباتها به طور چشمگیری استفاده میشود.

هر یک از جزایر اتوماسیون، به انبوهی از دادهها و اطلاعات نیازمنداست که در قالب پایگاههای داده در این سیستمها ساختاردهی شده و در موقع لزوم فراخوانده میشوند. اطلاعات مورد نیاز برخی از این جزایر در کتاب «یومانز» تشریح شده است.

● فناوری اطلاعات و ارتباط جزایر اتوماسیون

یکی از مزایای تولید یکپارچه رایانهای این است که در آن، آگاهی فزایندهای در مورد نیاز به طراحی برای تولید ومونتاژ وجود دارد. به بیانی دیگر، سعی میشود که طراحی محصول بهگونهای انجام گیرد که امکان ساخت و مونتاژ آن با دستگاهها و تجهیزات موجود وجود داشته و حتیالمقدور به سهولت انجام شود. همچنین در صورت یکپارچگی اطلاعاتی اگر در قسمتی از دادهها و برنامهها تغییراتی رخ دهد، پیامد آن در سراسر سیستم اعمال شده و سیستم با توجه به شرایط جدید، بهینه میشود. در مجموع، یکپارچگی، کارایی سیستم را افزایش داده و زمان پیشبرد قطعه را به میزان قابل توجهی کاهش خواهد داد، اما در اینمیان مشکلی وجود دارد. از آنجا که جزایر اتوماسیون به طور جداگانه شکل گرفته و هر یک برای حل مشکل خاص و یا خودکارسازی فرایندی مشخص توسعه یافتهاند، ایجاد ارتباط بین آنها دشوار و پر دردسر است. عدم وجود ساختار یکسان و مورد توافق باعث شده است تا فروشندگان اینگونه سیستمها، محصولاتشان را از راههای مختلف آماده کنند و در نتیجه، شرکتهای تولیدی با دشواریهای بزرگی برای یکپارچه کردن محصولات خریداری شده از فروشندگان مختلف روبهرو شوند.

در ایجاد ارتباط میان جزایر اتوماسیون، میلر و همکارانش سه نوع یکپارچهسازی را ضروری شمردهاند: یکپارچگی فنی، یکپارچگی رویه و یکپارچگی در هدف. یکپارچگی فنی به ایجاد ارتباط الکترونیک میان مناطق مختلف عملیاتی میپردازد. یکپارچگی رویه، هنگامی به دست میآید که نگرشی یکسان در مورد چگونگی تعبیر و تفسیر اطلاعات بر گروههای مختلف عملیاتی حاکم باشد. در نتیجه، این گروهها که اطلاعات را میان یکدیگر مبادله میکنند، توانایی استفاده از رویههای مشترک و مناسب را خواهند داشت. در نهایت، یکپارچگی در هدف زمانی به دست میآید که نواحی مختلف عملیاتی (یا جزایر اتوماسیون) از دادهها و اطلاعات مشترک برای نیل به اهداف عمومی مشترک استفاده کنند. موضوع قابل توجه دیگر در این زمینه، نحوه ارتباط جزایر اتوماسیون با مدیریت تولید است که توسط کنترل فعالیت تولید صورت میگیرد.

در این میان تلاشهایی که برای ایجاد رویهای استاندارد برای ساخت سیستمهای تولید یکپارچه رایانهای انجام گرفتهاند، پروژه اروپایی برنامه استراتژیک اروپایی برای تحقیق و توسعه در فناوری اطلاعات از جمله موارد جالب توجه است. هدف اساسی این پروژه که پایه کتاب یومانز و همکارانش (۱۹۸۵) را تشکیل میداد، ارائه ساختاری برای سیستمهای تولید یکپارچه رایانهای در اروپا بود. آنها در مطالعه خود، ابتدا سعی در تقسیم و مدوله کردن کار تولید یکپارچه رایانهای در زیر سیستمهای مجزای عملیاتی و شرح حداقل مشخصات و مسئولیت هر زیرسیستم و تعیین انواع دادههای ورودی و خروجی آنها کرده و پس از آن، نحوه ارتباط بین زیرسیستمها و روابط آنها با یکدیگر را مورد بحث قرار دادهاند. آنها موضوعهایی همچون: حفاظت شبکه، قابلیت اطمینان، سازمانهای سختافزاری، پروتکلها و نگهداری و تعمیرات را موارد حائز اهمیت در حوزه ارتباطات در شبکه دانستهاند.

یومانز و همکارانش انواع ارتباطات در سیستم تولید یکپارچه رایانهای را به سه دسته کلی ارتباطات در فاز طراحی، ارتباطات در مرحله ساخت و ارتباط این دو قسمت با یکدیگر، تقسیم و هر یک را به طور جداگانه تشریح کردهاند. به عنوان نمونه، آنها در ارتباطات طی مرحله ساخت، سه نوع شبکه منطقی تعریف میکنند:

۱) شبکه کنترل برای راندن و به جریان انداختن ماشینها، روباتها

۲) شبکه نظارت برای محافظت و اطمینان از صحت عملکرد زیر سیستمها

۳) شبکه مدیریت برای بهینهسازی عملیات خط تولید

گفتنی است که چون ایجاد ساختار متنوعی از سیستم تولید یکپارچه رایانهای بهگونهای که تمامی نیازمندیهای کلیه شاخههای صنایع تولیدی را پوشش دهد، کاری غیرممکن است، دامنه مدل آنها محدود به فعالیتهایی شد که مستقیماً مربوط به طراحی و تولید محصولات و قطعات ماشینکاری شده در بخش مهندسی مکانیک بودند. مجدداً یادآوری میشود که میزان یکپارچگی و سطح اتوماسیون در صنایع مختلف متفاوت بوده و هر شرکت تولیدی به فراخور پیچیدگی و شرایط حاکم بر آن و در نظر گرفتن موقعیتها و نیازهایش، در این مسیر گام برداشته است. از همین رو، فعالیتهای تحقیق و توسعه در زمینه خودکارسازی تولید و کارامدتر و هوشمندترکردن جزایر اتوماسیون، هنوز هم ادامه دارد و قابلیتها و توانمندیهای هر یک از این جزایر با توجه به توسعه روزافزون فناوری اطلاعات و کاهش دائمی هزینه فناوری رایانه، در حال تغییر، تکامل و پیشرفت است.

● جمعبندی

در این مقاله، ابتدا با بیان تاریخچهای از روند اتوماسیون تولیدی، وضعیت فعلی تولید در شرکتهای پیشرو، به تصویر کشیده شد. در این زمینه، با اشاره به موضوع سیستم تولید یکپارچه رایانهای و ساختار آن، پیشرفتهای صورت گرفته در امور مختلف تولیدی اعم از طراحی، برنامهریزی فرایند، ساخت، کنترل کیفیت، مدیریت تولید و ایجاد جزایر اتوماسیون و همچنین نقش فناوری اطلاعات در موارد مذکور تشریح شد. پس از آن نیز به موضوع ارتباط بین جزایر اتوماسیون و اهمیت آن از دید فناوری اطلاعات پرداخته شد. در این قسمتها شرح داده شد که چگونه تکنیکهای هوش مصنوعی، سیستمهای پشتیبانی تصمیم و سیستمهای خبره، موجب روانی در کارها و خودکارسازی فرایندها شدهاند. در مورد تأثیر سایر فناوریهای اطلاعاتی در محیط نوین تولیدی نیز مطالبی ارائه شد. در مجموع میتوان گفت که فناوری اطلاعات، روشهای جدید کار را به همراه داشته و باعث کاهش هزینهها، بهبود کیفیت انجام امور تولیدی و افزایش سرعت تولید شده است.

نویسنده : افسانه بها

پانوشتها:

۱ . Planning Material Requirement (PMR)

۲ . Computer Integrated Manufacturing (CIM)

۳ . Computer – Aided Process Planning (CAPP)

۴ . Master Prodution Schedule (MBS)

منابع:

۱. براون، جیمی، و هارن، جان، و شیونان، جیمز «سیستمهای مدیریت تولید (یا نگرشی یکپارچه)»، ترجمه مهدی غضنفری و سروش صغیری، تهران، انتشارات دانشگاه علم و صنعت ایران، ۱۳۷۹.

۲. حسنوی، رضا، «مبانی تکنولوژی طراحی و تولید به کمک کامپیوتر»، تهران، موسسه آموزشی و تحقیقاتی صنایع دفاع، ۱۳۷۹.

۳. خسروی، طاهره، «مهندسی اطلاعات ـ ضرورت همراهی با دنیای پرشتاب تحولات»، نشریه صنایع، شماره ۲۵ و ۲۶.

۴. بهان، کیت و هولمزف دیانا، «آشنایی با تکنولوژی اطلاعات»، ترجمه مجید آذرخش و جعفر مهرداد، تهران، انتشارات سمت، ۱۳۷۷.

۵. Parker, Kevin (Nov۲۰۰۰) "Permanent Revolution, Manufacturing Systems".

ایران مسعود پزشکیان دولت چهاردهم پزشکیان مجلس شورای اسلامی محمدرضا عارف دولت مجلس کابینه دولت چهاردهم اسماعیل هنیه کابینه پزشکیان محمدجواد ظریف

پیاده روی اربعین تهران عراق پلیس تصادف هواشناسی شهرداری تهران سرقت بازنشستگان قتل آموزش و پرورش دستگیری

ایران خودرو خودرو وام قیمت طلا قیمت دلار قیمت خودرو بانک مرکزی برق بازار خودرو بورس بازار سرمایه قیمت سکه

میراث فرهنگی میدان آزادی سینما رهبر انقلاب بیتا فرهی وزارت فرهنگ و ارشاد اسلامی سینمای ایران تلویزیون کتاب تئاتر موسیقی

وزارت علوم تحقیقات و فناوری آزمون

رژیم صهیونیستی غزه روسیه حماس آمریکا فلسطین جنگ غزه اوکراین حزب الله لبنان دونالد ترامپ طوفان الاقصی ترکیه

پرسپولیس فوتبال ذوب آهن لیگ برتر استقلال لیگ برتر ایران المپیک المپیک 2024 پاریس رئال مادرید لیگ برتر فوتبال ایران مهدی تاج باشگاه پرسپولیس

هوش مصنوعی فناوری سامسونگ ایلان ماسک گوگل تلگرام گوشی ستار هاشمی مریخ روزنامه

فشار خون آلزایمر رژیم غذایی مغز دیابت چاقی افسردگی سلامت پوست