جمعه, ۱۹ بهمن, ۱۴۰۳ / 7 February, 2025

مقدمه ای بر طراحی MEMS و NEMS

امروزه گرایشات مهندسی به استفاده و ترکیب و تحلیل و کنترل NEMS و MEMS۱های پیشرفته، افزایش یافته است. فرایندهای ترکیب، طراحی و بهینهسازی، در واقع تکاملی بر نمونههای طبیعی هستند.

در هر سطح از سلسله مراتب طراحی، کارایی سیستم در قلمرو رفتار آن برای ارزیابی، بهینهسازی و تصحیح فرایند بهینهسازی و ترکیب، استفاده میشود تا راهحلهایی جدید پیدا شود. ICها باید مشخصههای عملکرد MEMS مانند کنترل ادوات و ساختارهای الکترومکانیکی مبتنیبر الکترومغناطیس، کانالهای ورودی - خروجی، تبدیلات آنالوگ به دیجیتال و دیجیتال به آنالوگ، فیلتر کردن، استفاده از دادهها و غیره را تضمین کنند.

MEMSها در میکروساختارهای متحرک (دارای اجزای الکترومکانیکی) با حسگرها، محرکها، ادوات انرژی تشعشعی و میکروالکترونیک، مجتمع میشوند. این MEMSها میتوانند برای استفاده در فناوریهای میکروسافت مختلف، مانند میکروماشینها، ساخته شوند. فناوری اساسی در ساخت MEMS، CMOSها و BiCOMSها (برای ساخت ICها) و میکروماشینها (برای تولید حرکت و تابش و تشعشع انرژی به ادوات و ساختارهای مقیاس میکرون) است. یکی از اهداف اصلی این است که میکروالکترونیک را با ادوات و ساختارهای میکروماشینهای الکترومکانیکی، مجتمع کنند تا MEMSهای مجتمع شده و با کارایی بالا تولید کنند. برای تضمین کارایی بالا، قابلیت انجام کار، قابلیت اطمینان و قابلیت ساخت، فرایندهای ساخت قلهای بر مبنای CMOSبخوبی توسعه یافته و باید افزایش یابد.

میکروماشین کردن سطح و تنه (BULK)، بعلاوه فناوریهای نسبت صورت بالا۲ یا LIGA و LIGA-like، توسعهیافتهترین روشهای ساخت هستند.

● سه روش کلی ساخت MEMS

۱) میکروماشینکاری سطحی۳

در این فرایند، قسمت عمده لایه زیرین ماده، دستنخورده باقی مانده و فقط سطح ماده توسط یک سری فرایندهای خاص، پوششدهی شده و یا برداشته میشود.

۲) میکروماشینکاری حجمی۴

ساختارهای دارای ارتفاع و طول زیاد، میتوانند از این روش بهرهمند شوند زیرا در آن «لایههای فرعی» ضخیمی مورد استفاده قرار میگیرند. به بیانی سادهتر، در این فرایند به منظور فرمدهی ساختار مطلوب، حجم وسیعی از لایه فرعی برداشته میشود. این روش یکی از کلیدیترین روشهای ساخت است که در تولید MEMSهای مبتنی بر سوئیچینگ فوتونیکی (رشد چشمگیری در بازار بیسیم و ابزارهای نوری دارند) مورد استفاده قرار میگیرند.

۳) ۵LIGA

در این رویکرد، قالبهای ۳ بعدی ساخته میشود. این قالبها، هم بعنوان تولید نهایی مورد مصرف قرار میگیرند و هم مواد متنوعی میتوانند در آنها تزریق شوند. این فرایند، دو مزیت عمده دارد:

۱) میتوان از موادی متفاوت از سیلیکون مانند فلزات و پلاستیک، در این فرایند استفاده کرد.

۲) میتوان دستگاههایی با نسبت صفحه بالا۶ ساخت.

این رویکرد دارای ۳ فرایند پایه ذیل است.

۱) Deposition: توانایی ساخت پوستههای نازک از مواد بهمنظور استفاده در فرایندهای زدایش بعدی.

فرایند deposition در ساخت MEMS به دو گروه اصلی ساخت پوستهها و سطوح نازک به کمک فعل و انفعالات شیمیایی و ساخت پوستهها و سطوح نازک به کمک فعل و انفعالات فیزیکی، تقسیم میشود.

۲) Etching (زدایش): که به دو روش صورت میگیرد: زدایش مرطوب که توسط غوطهوری لایهها در حلالهای شیمیایی حاصل میشود و زدایش خشک که توسط یونهای واکنشپذیر یا بخارات مختلف صورت میگیرد.

۳) Lithography: حکاکی یا لیتوگرافی در صنعت MEMS عبارت است از انتقال الگو به مادهای حساس به نور توسط پرتودهی یا قرار دادن آن مواد در معرض نور انتخابی (خواص مناطقی که در معرض اشعه قرار گرفتهاند با دیگر مناطق ماده متفاوت است).

سیلیسیم، ماده زیرلایه اولیه است که در صنعت میکروالکترونیک به کار میرود. یک عدد قالب بلور (استوانه جامد با ۳۰۰ میلیمتر قطر و ۱۰۰ میلیمتر طول) از سیلیکون با درصد خلوص بسیار بالا متبلور شده و در ضخامت مطلوب بریده میشود. سپس به وسیله فناوریهای جلا دادن مکانیکی و شیمیایی، صیقلی میشود. خواص قرصهای الکترومغناطیسی و مکانیکی به جهت و محل متبلور شدن بلور و ناخالصیهای پیشبینی شده آن وابسته است. با توجه به زیرلایه سیلیکونی، فرایندهای CMOS و BiCOMS برای تولید ICها و فرایندهای ردهبندی شده مانند: چشمه (n-well) n، چشمه (P-well) P یا چشمه توام (twin-well) استفاده میشوند. مراحل اصلی عبارتند از: پخش۷، اکسیداسیون، آرایش دریچه پلیسیلیکون۸، حکاکی نوری۹، ماسک زدن۱۰، سیاه قلم زدن۱۱، فلز کردن۱۲، پیوستگی سیمی۱۳، و غیره.

● مراحل اساسی ساخت MEMSها

▪ مرحله ۱. متبلور شدن دیاکسید سیلیکون۱۴

دیاکسید سیلیکون، به روش حرارتی، روی یک پایه سیلیکونی، متبلور میشود. مثلاً، متبلور شدن میتواند در فضایی مملو از بخار آب در دمای ۱۰۰۰ درجه سانتیگراد و در مدت یک ساعت انجام شود. سطوح سیلیکونی با لایهای به قطر ۱ تا نیم میکرون از دیاکسید سیلیکون پوشانده میشوند (ضخامت اکسید گرمایی در نتیجه پخش بخار آب در طول اکسید سیلیکون به چند میکرون محدود میشود). دیاکسید سیلیکون میتواند بدون تغییر سطح زیر لایه تهنشین شود،اما این فرایند آنقدر آرام است که فشار غشای باریک را به حداقل میرساند. نیترید سیلیسیم نیز ممکن است تهنشین شود و ضخامت آن به ۴ تا ۵ میکرومتر محدود میشود.

▪ مرحله ۲. مقاومت نوری۱۵

یک مقاومت نوری (ماده حساس به نور) در سطح دیاکسید سیلیکون استفاده میشود. این عمل میتواند به وسیله چرخاندن روکش مقاومت نوری معلق در یک حلال، انجام شود. نتیجه بعد از چرخیدن و بیرون آوردن حلال، یک مقاومت نوری با ضخامت ۲/۰ تا ۲ میکرون است. سپس برای بیرون آوردن حلالها از درون مقاومت نوری، کاملاً پخته و نرم میشود.

▪ مرحله ۳. در معرض گذاشتن حکاکی نوری و توسعه آن۱۶

مقاومت نوری مانند یک ماسک حکاک نوری (ماسک نوری) در معرض نور فرابنفش قرار میگیرد. این ماسک نوری، راه نور را مسدود کرده و الگویی را برای تضمین نقشهبرداری سطح مطلوب، تعریف میکند. ماسکهای نوری معمولا با استفاده از سیلیس گداخته که در معرض طول موج پهن و همچنین انبساط گرمایی مناسب قرار میگیرند، ساخته میشوند. روی یک سطح شیشه (یا کوارتز) یک لایه کدر به عنوان نمونه گذاشته میشود (معمولا لایه کروم با ضخامت صدها آنگستروم). یک ماسک نوری بر اساس شکل مورد نیاز پوسته پلی سیلیکونی، تولید میشود. نقشهبرداری سطح، به وسیله ماسک تعیین میشود. سپس مقاومت نوری ایجاد میشود. در یک مقاومت نوری مثبت، نور وزن ملکولی مقاومت نوری را کم کرده و ایجادکننده مقاومت نوری، به طور انتخابی، مواد دارای پایین ترین وزن ملکولی را حذف میکند.

▪ مرحله ۴. قلم زدن دیاکسید سیلیکون

دیاکسید سیلیکون قلم زده میشود. مقاومت نوری باقیمانده، به عنوان یک ماسک سخت مورد استفاده قرار میگیرد و از بخش دیاکسید سیلیکون محافظت میکند. مقاومت نوری توسط قلمزنی مرطوب (اسید هیدروفلوئوریک، اسید سولفوریک و براکسید هیدروژن) یا قلمزنی خشک (پلاسمای اکسیژن)، حذف میشود. نتیجه حاصله، پردهای نازک از دیاکسید سیلیکون بر روی پایه سیلیکونی است.

▪ مرحله ۵. تهنشین شدن پلیسیلیکون

پرده نازک پلیسیلیکون روی دیاکسید سیلیکون، تهنشین میشود. مثلا، پلیسیلیکون میتواند در سیستم LPVDC در ۶۰۰ درجه سانتیگراد در فضایی محدود شده از سیلان (SiH۴) تهنشین شود. سرعت تهنشینی در شرایط عادی ۶۵ تا ۸۰ آنگستروم بر دقیقه است که فشار داخلی را حداقل کرده و از خمیدگی و تا شدن جلوگیری میکند (پرده نازک پلیسیلیکون باید بدون فشار بوده و یا فشار داخلی کششی داشته باشد). ضخامت پرده نازک بیش از ۴ میکرون است.

▪ مرحله ۶. مسطح کردن مقاومت نوری

پوسته نازک دیاکسید سیلیکون نمونه، توپولوژی سطح زیر لایه را تغییر میدهد. به کار بردن روکشی یکنواخت از مقاومت نوری بر روی سطحی با بلندیهای مختلف، کاری مشکل است. این موضوع باعث میشود که در پرده مقاومت نوری نمونه که ضخامتهای مختلف و غیریکنواختی دارد، گوشهها و لبهها را نتوان پوشاند. این مسئله برای مقاومت نوری با ارتفاع ۱ میکرون یا کمتر مهم نیست، ا ما برای پردههای ضخیمتر و لایههای چندگانه، نیاز به مسطح کردن مجدد است.

▪ مرحله ۷. ماسک نوری

ماسک نوری، شامل نقشهبرداریهای مورد نیاز (شکلهای مورد نیاز) پوسته پلیسیلیکون است و با پوسته دیاکسید سیلیکون، همتراز میشود. دقت همترازی (تلرانس) میتواند در رنج نانومتر بوده و دقت مورد نیاز، به مشخصات اندازه میکروساختار بستگی دارد.

▪ مرحله ۸ . قلم زدن پلی سیلیکون

پرده نازک پلی سیلیکون با مقاومت نوری که از شکل پوسته پلی سیلیکونی مطلوب محافظت میکند، قلمزده میشود. یافتن یک قلمزنی مرطوب برای پلیسیلیکون که به مقاومت نوری برخورد نکند، مشکل است. بنابراین قلمزنی خشک به وسیله قلمزنی با پلاسما، مورد استفاده قرار میگیرد. انتخاب پلاسما بین پلیسیلیکون و دیاکسید سیلیکون، جایی برای نگرانی ندارد زیرا پلیسیلیکون، بعدا حذف خواهد شد. بنابراین، پلیسیلیکون میتواند بیش از مقدار مورد نیاز قلم زده شود که منجر به تولید محصولی برتر خواهد شد.

▪ مرحله ۹. حذف مقاومت نوری

در این مرحله، مقاومت نوری که با پوسته پلیسیلیکونی حفاظت میشود، حذف میشود.

▪ مرحله ۱۰. تهنشین شدن فلوئورید نیکل۱۷

در این مرحله، لایه نازک فلوئوریک نیکل، تهنشین میشود.

▪ مرحله ۱۱. حذف دیاکسید سیلیکون: رها کردن پوسته نازک۱۸

دیاکسید سیلیکون با قلمزنی مرطوب (هیدروفلوریک یا اسید هیدروفلوئوریک) حذف میشود زیرا قلمزنی پلاسما، بسادگی نمیتواند دیاکسید سیلیکون را در فضای محدود زیر لایه نازک پلیسیلیکون، حذف کند. اسید هیدروفلوئوریک به سیلیکون خالص برخورد نمیکند، از این رو پوسته پلیسیلیکون و پایه سیلیکونی، قلمزنی نخواهد شد. بعد از حذف دیاکسید سیلیکون، پوسته پلیسیلیکون تغییر شکل میدهد (آزاد میشود). این پوسته میتواند به پایین خم شده و به سطح زیر لایه در طول خشک شدن بعد از قلمزنی مرطوب بچسبد. برای جلوگیری از این موضوع، میتوان از پلیسیلیکون ناهمواری که نمیچسبد، استفاده کرد. راه حل دیگر تولید پوسته پلیسیلیکون، فشار داخلی است که باعث میشود پوسته پلیسیلیکون در طول خشک شدن به سمت بالا کج شود (خم شود). راهحلهای یاد شده، به خواص مکانیکی ویژهای برای سطح پلی-سیلیکون منجر میشود که نمیتواند از نقطهنظر نیازهای عملگر، بهینه باشد. بنابراین، در حالت کلی باید ساخت پوسته پلی-سیلیکونی بدون فشار ممکن شود. بدیهی است که از فرایندها و مواد مرسوم CMOS برای پیشرفت جریان ساخت (مراحل بالا) بهمنظور ساخت پوسته نازک، استفاده شده است. بنابراین، امکانات ساخت CMOS میتواند برای ساخت میکروساختارها، میکروادوات و MEMS نیز مورد بهرهبرداری قرار گیرند.

MEMSهای مجتمع مقیاس بزرگ (یک عدد تراشه که میتواند به صورت عمده و با هزینه کم تولید شود) میتوانند به صورتهای زیر مجتمع شوند:

۱) N گره از میکرومبدلها (محرک/حسگرها و ساختارهای هوشمند)

۲) ICها و ادوات انرژی تشعشعی (آنتنها)

۳) ادوات نوری و دیگر وسایل برای دست یافتن به ویژگیهای ارتباطات بیسیم

۴) پردازشگرها و حافظهها

۵) شبکههای اتصال داخلی (گذرگاههای ارتباطی)

۶) ادوات ورودی - خروجی (IQ) و غیره

معماریها و پیکربندیهای مختلف میتوانند با هم ترکیب شوند. یکی از کاربردهای NEMS و MEMS کنترل سیستمها، فرایندها و پدیدههای پیچیده است. به منظور کنترل سیستمها بسیاری از کارها و متغیرهای تصمیمساز (حالات، خروجیها، وقایع و ...) باید اندازهگیری شوند، به این معنی که به کار انداختن و حس کردن (که به وسیله میکرومبدلهای مجتمع در ICها و ادوات انرژی تشعشعی انجام میشود)، محاسبات، ارتباطات، کارهای مربوط به شبکه، پردازش سیگنال و اعمال دیگر باید انجام شوند.

محرکها، سیستمهای دینامیک را به کار میاندازند. این محرکها به فرمان تحریک (سیگنالهای کنترل) پاسخ داده و گشتاور نیرو را ایجاد میکنند. در این حالت، تعداد زیادی از مواد زیستی نظیر موتورهای الهام گرفته شده از موجودات زنده در مقیاس نانومتر، ستارههای دریایی، چشم انسان، سیستمهای حرکتی و محرکهای دستساز، وجود دارند. محرکهای زیستی بر مبنای فرایندها و پدیدههای شیمیایی - نوری - مکانیکی - الکترومغناطیسی، پایهریزی شدهاند. محرکهای دستساز (الکترومغناطیسی، الکترواستاتیکی، هیدرولیکی، دمایی، صوتی و موتورهای دیگر) وسائلی هستند که سیگنالها و تحریکها (میدان الکترومغناطیسی، تنش یا فشار، دمایی یا صوتی و ...) را دریافت و با صدور نیرو یا گشتاور به آنها پاسخ میدهند.

هواپیماها، فضاپیماها، موشکها و ضدموشکها، بهوسیله جابجا کردن سطوح کنترلی، بسادگی توسط تغییر سطح کنترل و هندسه پرواز، کنترل میشوند. مثلا، قسمتهای متحرک بال، بالابر، پرهها، سکان، متعادلکنندهها و کجکننده نوک هواپیماهای پیشرفته میتوانند با محرکهای مقیاس میکرون و نانومتر کنترل شوند که از MEMSهای مبتنی بر فناوری محرک هوشمند استفاده میکنند. این فناوریهای محرک، برای کاربردهای محرکهای پروازی کاملا مفیدند.

این محرکها برای به کار انداختن سطوح کنترلی و نیز تغییر حالت بال و هندسه سطوح کنترل به کار میرود. استفاده از میکرومبدلها؛ با کنترل جریان گاز هوا برای حداقل کردن مصرف سوخت، منجر به بهبود مصرف سوخت و افزایش سرعت میشود. همچنین، قابلیت مانور، قابلیت کنترل، چابکی، پایداری و قابلیت تغییر شکل ماشینهای پرنده پیشرفتهای مهمی هستند که امکانات پرواز را توسعه میدهند. گفتنی است که یک میکرومبدل، با توجه به ابعاد کوچکش، نیرو یا گشتاور کوچکی نیز ایجاد میکند، اما این ادوات که با سیستمهای توزیعشده مرحلهای کنترل میشوند، در مقیاس بزرگ و چندگره، منظم و مجتمع میشوند و میتوانند نیروی مورد نیاز را تولید کرده و سطوح کنترل را به کار اندازند.

حسگرها نیز ادواتی هستند که سیگنالها یا تحریکها را دریافت کرده و به آنها پاسخ میدهند. مثلا، بارهای مخلوط گاز و هوا (که ماشینهای پرنده آن را در طول پرواز تجربه میکنند)، نوسانات، دما، فشار، سرعت، شتاب،نویز و تشعشعات میتـوانند با حسگرهای مقیاس نانو و میکرون اندازهگیری شوند. باید تاکید شود که تعداد زیادی حسگرهای دیگر نیز میتوانند برای اندازهگیری تداخلات الکترومغناطیسی، جایگزینی، جهت، موقعیت، ولتاژها، جریانها، مقاومت و متغیرهای سودمند دیگر در ادوات الکترونیک قدرت، استفاده شوند.

● مدلسازی MEMS و NEMS

هزینههای بالا از لحاظ زمانی و مالی، ایجاب میکند که موتور جمبوجت قبل از آزمایش در شرایط واقعی، در کامپیوتر مدلسازی شده و تست شود. این وضعیت برای NEMS/ MEMS نیز صادق است. لذا، هزینه بالای مالی و زمانی موجب میشود تا هر دستگاه تست، قبل از ساخته شدن مدلسازی شود.

در مدلسازی MEMS و سیستمهای نانوالکترومکانیکی (NEMS) مباحثی همچون ساخت، آنالیز و شرح مدلهای ریاضی مورد بررسی قرار میگیرد. به بیانی بهتر، مدلسازی MEMS و NEMS شامل سه جز است: شرح و توصیفاتی از دستگاه MEMS/NEMS؛ مدلهای ریاضی و روشهای ریاضی.

سادهسازی مدلهای ریاضی، بر فرایند سنجش متکی است. سنجش و مقیاسگذاری اهمیت نسبی پارامترها و عبارات مختلف در یک مدل را نشان میدهد.

راه مناسب برای سنجش یک مدل، به محدوده پارامتر مورد علاقه بستگی دارد. به بیانی دیگر، در فرایند سنجش باید هنر و مهارتی خاص وجود داشته باشد. اندازهگیری و مقیاسگذاری، فضای پارامتر را کاهش میدهد.

در مدلسازی MEMS/NEMS زنجیرهای از مدلهای جامع به صورتی گسترده مورد استفاده قرار میگیرند. مطالعه MEMS/NEMS شناختی از محدودیتهای موجود و معتبر مدلهای زنجیرهای را به ارمغان میآورد. اصلیترین تئوریهای پیوسته، عبارتند از: انتقال گرما، کشش۱۹، پویایی و دینامیک سیالات۲۰ و الکترومغناطیس.

معادلات مکانیک محیطهای پیوسته، ممکن است از طرق مختلفی حاصل شده باشند، اما «حساب تغییرات» یک ابزار مهم و سودمندی در استنتاج تئوریهای پیوسته است. مدلهای MEMS/NEMS در اغلب موارد به کمک روشهای عددی، حاصل میشوند. تفاوتهای محدود، المان محدود و روشهای طیفی، شایعترین روشهای عددی مورد استفاده در مدلسازی MEMS/NEMS هستند. طیفی گسترده از دستگاههای MEMS از جمله محرکها، حسگرها و سیستمهای lab-on-a-chip؛ از قانون حرارتی ژول برای عملیات خود بهره میبرند. همچنین دستگاههای MEMS/NEMSها طیف وسیعی از سازههای الاستیک را مورد استفاده قرار میدهند.

در طراحی MEMSها، دانستن تغییر شکل فنرها، میلهها، پوستهها و ورقها بسیار مهم است. سیستمهای «جرم - فنر» به عنوان مدل اولیه بسیار مفید، در بسیاری از دستگاههای واقعی MEMS/NEMS به کار گرفته میشوند. سیستم «جرم - فنر» در به دست آوردن تشدید و توصیف رفتارهای اولیه غیرخطی، بسیار قدرتمند اما فاقد اثرات هندسی است. تحریک الکتروستاتیک نیز گستردهترین شکل مورد استفاده در تحریک دستگاههای MEMS/NEMSاست.

زهرا اعتمادی

پانوشت

۱ . Nano-Elector-Mechanical Systems

۲ . high-aspect ratio

۳ . Surface micromachining

۴ . bulk micromachining

۵ . lithography, plating, molding

۶ . aspect ratios high

۷ . diffusion

۸ . polysilicon gate formations

۹ . photolithography

۱۰ . Masking

۱۱ . etching

۱۲. metallization

۱۳ . wire bonding

۱۴ . Silicon dioxide grow

۱۵. photo resist

۱۶ . photolithography Exposure, and Development

۱۷ . Deposit Knife

۱۸ . Remove silicon dioxide: release the thin film membrance

۱۹ . elasticity

۲۰ . fluid dynamics

منابع

۱ . John A. pelesko, David H. Bernstein: Modeling MEMS and NEMS.pdf: ۲۰۰۳ by Chapman & Hall/CRCA: CRC Press Company Boca Raton London New York Washington, D.C.

۲ . Micromechanice and MEMS: Classic and Seminal Peper to ۱۹۹۰, Trimmer, W.S., IEEE Press, New York, NY, ۱۹۹۷

۳ . http://www.memsnet.org/mems/what-is.html

۴ . http://www.freescale.com/files/sensors/doc/facts_sheet/MEMSFS.pdf

۵.http://www.allaboutmems.com/memstechnology.html

ایران مسعود پزشکیان دولت چهاردهم پزشکیان مجلس شورای اسلامی محمدرضا عارف دولت مجلس کابینه دولت چهاردهم اسماعیل هنیه کابینه پزشکیان محمدجواد ظریف

پیاده روی اربعین تهران عراق پلیس تصادف هواشناسی شهرداری تهران سرقت بازنشستگان قتل آموزش و پرورش دستگیری

ایران خودرو خودرو وام قیمت طلا قیمت دلار قیمت خودرو بانک مرکزی برق بازار خودرو بورس بازار سرمایه قیمت سکه

میراث فرهنگی میدان آزادی سینما رهبر انقلاب بیتا فرهی وزارت فرهنگ و ارشاد اسلامی سینمای ایران تلویزیون کتاب تئاتر موسیقی

وزارت علوم تحقیقات و فناوری آزمون

رژیم صهیونیستی غزه روسیه حماس آمریکا فلسطین جنگ غزه اوکراین حزب الله لبنان دونالد ترامپ طوفان الاقصی ترکیه

پرسپولیس فوتبال ذوب آهن لیگ برتر استقلال لیگ برتر ایران المپیک المپیک 2024 پاریس رئال مادرید لیگ برتر فوتبال ایران مهدی تاج باشگاه پرسپولیس

هوش مصنوعی فناوری سامسونگ ایلان ماسک گوگل تلگرام گوشی ستار هاشمی مریخ روزنامه

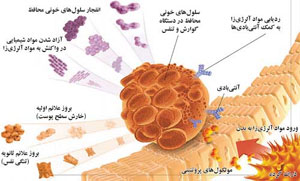

فشار خون آلزایمر رژیم غذایی مغز دیابت چاقی افسردگی سلامت پوست