شنبه, ۶ بهمن, ۱۴۰۳ / 25 January, 2025

برنامه ریزی نگهداری و تعمیرات

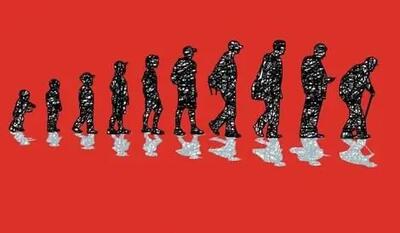

دانش نگهداری و تعمیرات (نت) در طول دوران شكلگیری خود دستخوش تحولات گوناگونی بوده است . در این گام به بررسی این روند دگرگونیها خواهیم پرداخت و بر این اساس سیر تاریخی تحولات حوزه نت را به سه دوره اساسی تقسیم مینماییم :

۱- دوره نخست و BM :

سیر تحولات در دوره نخست تحقیقات نشان میدهد که گامهای اولیه در پیادهسازی نت در سالهای قبل از جنگ جهانی دوم رخ داده است . در آن ایام صنایع به شکل امروزی مکانیزه نبوده و لذا خرابیها و توقف ناگهانی ماشینآلات مشکلی جدی را برای دست اندرکاران امر تولید ایجاد نمینمود ؛ به بیان دیگر ، جلوگیری از بروز عیب در ذهن اکثر مدیران و مهندسین مفهوم نداشته و یا حداقل ضرورتی از این نظر احساس نمیگردید . علاوه بر این اکثر ماشینآلات و تجهیزات تولیدی از طرح نسبتا سادهای برخوردار بوده و این ویژگی ، کار با آنها را ساده و تعمیرشان را آسان مینمود . نتیجه آنکه در آن زمان نیازی به استفاده از نت سیستماتیک احساس نمیگردیده و اکثر شرکتها و واحدهای تولیدی و صنعتی تنها در زمانی که دستگاه و یا تجهیزات از کار میافتادند ، بازبینی و یا تعمیر آنها را آغاز مینمودند ؛ در واقع سیستم نگهداری و تعمیرات به هنگام از کارافتادگی (Breakdown Maintenance) معمول بود .

۲- دوره دوم و TPM :

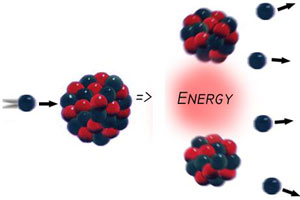

همه چیز در خلال جنگ جهانی دوم به صورتی انفجارآمیز دستخوش تحول گردید . فشارهای ناشی از زمان جنگ ، تقاضا برای انواع محصولات را افزایش داده و این در حالی بود که نیروی انسانی صنایع بشدت کاهش یافته بود ؛ این عامل سبب گردید تا مکانیزاسیون افزایش پیدا نماید . میتوان سال ۱۹۵۰ را سال رونق طراحی و ساخت ماشینآلات مکانیزه نامید و این ایام ، سرآغاز وابستگی صنایع به تجهیزات مکانیزه و اتوماسیون بوده است .

با افزایش روزافزون اتوماسیون مساله شکست و از کارافتادگی ماشینآلات نیز از اهمیت بیشتری برخوردار میگشت ؛ پس از گذشت چندی روند افزایش خرابیها به گونهای گردید که کمیت و کیفیت تولیدات را تحتالشعاع خود قرار داده و اسباب نارضایتی صاحبان صنایع را فراهم نمود . ادامه این روند ناخوشایند ، مدیران و کارشناسان را به فکر چاره و راهحلی مناسب برای جلوگیری از روند رو به رشد عیوب نمود .

در این رهگذر سیستم نگهداری و تعمیرات پیشگیرانه (Preventive Maintenance) بعنوان چاره درد و راهحلی مناسب در کشور امریکا پیشنهاد گردید و به اجرا درآمد . نیاز صنایع بر تولید محصولات با کیفیت بالا و قیمت مناسب جهت افزایش توانایی رقابت در بازار موجب گردید که استفاده از سیستم PM رونق یافته و در این راستا اجرای تعمیرات و تعویضهای پیشگیرانه دورهای بعنوان موثرترین راهحل جهت کاهش خرابیها مورد استفاده قرار گیرد .

در طول دهه ۱۹۵۰ نت پیشگیرانه به تدریج تکامل یافته تا پاسخگوی نیازهای جدید صنعت باشد . در این راستا سیستم نگهداری و تعمیرات بهرهور(Productive Maintenance) در سال ۱۹۵۴ به صنایع آمریکا معرفی گردید . در این سیستم ضمن تاکید بر روی اصلاح خرابیهای اتفاقی و از کار افتادن غیرمنتظره تجهیزات با بهرهگیری مناسب از علوم آمار و احتمالات و پژوهش عملیاتی ، شبیهسازی ، اقتصاد مهندسی ، تئوری صف و نگرشهای تحلیلی ، تکنیکها و مدلهایی برای حالات مختلف انواع دستگاهها و تجهیزات ابداع شد که متخصصین این رشته میتوانستند کلیه فعالیتها و عملیات نگهداری و تعمیرات را به نظم درآورده و خرابیها را پیشبینی نمایند تا جهت نگهداری و تعمیر آنها برنامهریزی انجام پذیرد .

دهه ۱۹۶۰ را میتوان دهه گسترش استفاده از نت بهرهور در صنایع نامید . معرفی نت بینیاز از تعمیر ، مهندسی قابلیت اطمینان و مهندسی قابلیت تعمیر (۱۹۶۲) از نتایج تحقیقات انجام شده در این دهه بوده که در تکامل سیستم نت بهرهور بسیار موثر بوده است .

معرفی سیستم نگهداری و تعمیرات بهرهور فراگیر (Total Productive Maintenance) در دهه ۱۹۷۰ از سوی صنایع ژاپنی را میتوان بعنوان آخرین دستاورد در دوره دوم تحولات نگهداری و تعمیرات نامید . سیستم TPM در حقیقت همان سیستم نت بهرهور به شیوه آمریکایی است که در جهت سازگاری با شرایط صنعتی ژاپن در آن بهبودهایی داده شده است ؛ ابتکار محوری و حساس در اصول TPM این است که اپراتورها خودشان به امور اصلی و اولیه نگهداری و تعمیرات ماشینهای خودشان میپردازند . در نت بهرهور فراگیر نتایج حاصل از فعالیتهای صنعتی و تجاری به صورت اعجابانگیزی بهبود یافته و سبب ایجاد یك محیط كاری با بهرهوری بالا ، شادیآفرین و ایمن با بهینهسازی روابط بین نیروی انسانی و تجهیزاتی كه با آن سر و كار دارند ، میگردد .

۳- دوره سوم و RCM :

میزان افزایش سرمایهگذاری بر روی ماشینآلات صنعتی و اتوماسیون از یکسو و افزایش ارزش مالی و اقتصادی آنها از سوی دیگر منجر به آن شد که مدیران و صاحبان صنایع به فکر راهکارهایی منطقی بیفتند که قادر به بیشینهسازی طول عمر مفید تجهیزات تولیدی و طولانی کردن چرخه عمر اقتصادی آنها باشد . افزایش میزان اثربخشی ماشینآلات ، بهبود کیفیت محصولات در کنار کاهش هزینههای نت و عدم خسارت به محیط زیست از جمله مواردی بود که باعث ایجاد تحولی جدید در زمینه نگهداری و تعمیرات گردید .

دستآوردهای جدید نت در این دوره عبارتند از :

۳-۱- معرفی سیستم نگهداری و تعمیرات بر پایه شرایط کارکرد ماشینآلات (Reliability Centered Maintenance) و ترویج استفاده از روشهای CM همچون آنالیز لرزش ، حرارتسنجی و ...

۳-۲- معرفی و بکارگیری انواع روشهای تجزیه و تحلیل خرابیهای ماشینآلات .

۳-۳- طراحی تجهیزات با تاکید بیشتر بر قابلیت اطمینان و قابلیت تعمیر .

۳-۴- تحول اساسی در تفکر سازمانی به سمت مشارکت و گروههای کاری .

۳-۵- معرفی سیستم نگهداری و تعمیرات موثر .

۳-۶- معرفی روش نت مبتنی بر قابلیت اطمینان به عنوان روشی جامع جهت تصمیمگیری در استفاده صحیح از انواع سیستمهای نگهداری و تعمیرات موجود ؛ RCM فرایندی است که اولا معین میکند چه کاری میبایست برای تداوم عمر هر گونه سرمایه فیزیکی انجام شود و دوم آنكه انتظارتی را که کاربران از تجهیزات دارند ، عملی مینماید .

●سیستم نگهداری و تعمیرات واكنشی (Reactive Maintenance)

در گام پیشین ، در بیان تاریخچه تحولات نت ، از سیستمهای گوناگون نت كه در دورههای زمانی متفاوت مورد استفاده قرار میگرفتهاند سخن گفتیم ؛ در این گام و گامهای آتی به تشریح بیشتر این استراتژیها خواهیم پرداخت .

از نگهداری و تعمیرات واكنشی (Reactive Maintenance)آغاز مینماییم :

این استراتژی میگوید :(Fix it after it Breaks)

در این روش بعد از وقوع خرابی نسبت به تعمیر ماشین و بازگشت وضعیت به حالت اولیه اقدام میگردد .

در استاندارد TPMاز این روش با عنوان (Breakdown Maintenance) یاد شده و در ایران نیز عنوان (Emergency Maintenance) برای این روش مورد استفاده قرار میگیرد .

همانگونه كه در گام پیشین بیان نمودیم این سیستم در سالهای آغازین تكامل نت مورد استفاده قرار میگرفته و بدین سبب با ساختار امروزین ماشینآلات و تجهیزات همخوانی چندانی نداشته و معایب زیر را با خود به همراه دارد :

۱- كاهش ایمنی کار با ماشینآلات .

۲- عدم برنامهریزی دقیق تولید به علت بروز مشکلات کمی و کیفی .

۳- نیاز به گروه تعمیراتی قوی و آماده به کار .

۴- افزایش زمان تعمیرات بعلت مشاهده خرابیهای فرعی .

۵- نیاز به ذخیره و انبار کردن وسیع قطعات .

ایران مسعود پزشکیان دولت چهاردهم پزشکیان مجلس شورای اسلامی محمدرضا عارف دولت مجلس کابینه دولت چهاردهم اسماعیل هنیه کابینه پزشکیان محمدجواد ظریف

پیاده روی اربعین تهران عراق پلیس تصادف هواشناسی شهرداری تهران سرقت بازنشستگان قتل آموزش و پرورش دستگیری

ایران خودرو خودرو وام قیمت طلا قیمت دلار قیمت خودرو بانک مرکزی برق بازار خودرو بورس بازار سرمایه قیمت سکه

میراث فرهنگی میدان آزادی سینما رهبر انقلاب بیتا فرهی وزارت فرهنگ و ارشاد اسلامی سینمای ایران تلویزیون کتاب تئاتر موسیقی

وزارت علوم تحقیقات و فناوری آزمون

رژیم صهیونیستی غزه روسیه حماس آمریکا فلسطین جنگ غزه اوکراین حزب الله لبنان دونالد ترامپ طوفان الاقصی ترکیه

پرسپولیس فوتبال ذوب آهن لیگ برتر استقلال لیگ برتر ایران المپیک المپیک 2024 پاریس رئال مادرید لیگ برتر فوتبال ایران مهدی تاج باشگاه پرسپولیس

هوش مصنوعی فناوری سامسونگ ایلان ماسک گوگل تلگرام گوشی ستار هاشمی مریخ روزنامه

فشار خون آلزایمر رژیم غذایی مغز دیابت چاقی افسردگی سلامت پوست