پنجشنبه, ۱۱ بهمن, ۱۴۰۳ / 30 January, 2025

الیاف آتشفشانی بازالت

با توجه به تنوع الیاف تقویت کننده و گسترش بازار آنها، تولیدکنندگان الیاف برای همگام شدن با تقاضای فزاینده جهانی دچار چالش شده اند. به ویژه در زمینه مهندسی خط تولید که در آن کیفیت الیاف تقویت کننده (از نظر ویژگی های الکتریکی، حرارتی و فیزیکی)، زمان تولید و... از اهمیت زیادی برخوردارند. لذا قطعاً باید کار بیشتری در زمینه الیاف انجام شود.

● کارخانه جدید

ایزومتکس(Isomatex) به تازگی یک کارخانه تولید الیاف پیوسته از صخره های آتشفشانی را معامله کرده است. این کارخانه جدید در پارک علمی کریلیس (Crealys) نزدیک به نامور (Namur) در حال ساخت بوده و دارای تمام استانداردهای لازم در زمینه آلایندگی است.

انتظار میرود تولید الیاف در این کارخانه تا اواخر سال جاری آغاز شود. سرمایه گذاری های انجام شده در زمینه های مهندسی و تحقیق و توسعه بسیار قابل توجه است. هدف اصلی این سرمایه گذاری ها اصلاح کیفیت الیاف تحت کشش از طریق تجهیزات کنترلی دقیق و افزایش ظرفیت خروجی با کنترل هزینه ساخت بوده است.

● ویژگی های الیاف

علاوه بر عملکرد بالاتر الیاف آتشفشانی نسبت به الیاف شیشه نوع اِس- ۲ و ویژگی های خوب آنها (استحکام، تحمل دما، دوام و مقاومت در برابر پرتوی فروسرخ) که جایگزینی اقتصادی آنها به جای الیاف شیشه را ممکن میسازد این محصولات جدید ویژگی های کشسانی فوق العاده ای (مدول کششی یا مدول یانگ بالا) دارند و جایگزین بی نقصی برای الیاف کربن و آرامید در بسیاری از کاربردها محسوب می شوند.

رشته های تهیه شده از صخره های آتشفشانی کاملاً خنثی هستند، تهدید زیست محیطی ندارند و به راحتی در انواع رزین ها و پلاستیک های صنعتی به کار گرفته می شوند . این الیاف نیازهای بازار جهانی مواد تقویت شده و محصولات کامپوزیتی پیشرفته را برآورد ساخته و میتوانند در شاخه های گوناگون صنعت از جمله هوا فضا/ هوانوردی، خودرو، عمرانف ساخت و سازهای زیرزمینی، جاده، لوله و تأسیسات، تجهیزات مقاوم در برابر خوردگی، دریایی، امنیتی و دفاعی، ساخت و سازهای دریایی، عایق سازی و... به کار گرفته شوند.

یک فناوری خلاقانه که با بکارگیری تجهیزات ساخت پیشرفته و با ویژگی های برجسته خود، محصولی با ویژگی های برتر از محصولات موجود تولید می کند نوآوری محسوب میشود. یکی از بهترین روش های اطمینان بخشیدن به تولیدکنندگان الیاف از سودآور بودن این فناوری، به کارگیری نوآوری از طریق استفاده از روش های پیشرفته و به دنبال آن اصلاح بهره وری فرایند تولید است. به علاوه، برای ارتقای ویژگی های اصلی محصولات کامپوزیتی تقویت شده با الیاف پیشرفته سبک در هر زمینه کاربردی، انتخاب درست عامل سایزینگ در مرحله ساخت الیاف، بسیار مهم است. به همین دلیل برای ارزیابی ارتباط بین زمینه و الیاف تقویت کننده در کاربردهای گوناگون صنعتی، با یک مرکز تحقیقاتی فوق تخصصی اروپایی قراردادی امضاء شده است. مسائل مهم در صنایع گوناگون متفاوتند. به عنوان مثال در خودرو ارتعاش و سر و صدا مهمترین نکات قابل توجه اند. در سازه های هواپیمایی استحکام سایزینگ اصلاح شده ای مورد نیاز است که هم نسبتاً چسبناک باشد و هم به خوبی و با سرعت با رزین آغشته شود.

● طراحی و نصب

تبدیل تولید آزمایشگاهی الیاف صخره های آتشفشانی به تولید انبوه الیاف با نام تجاری فیلاوا (FILAVA)، نتیجه ۴ سال مطالعه و همکاری نزدیک با تعدادی از مراکز پژوهشی و شرکت های مهندسی است. کارخانه تولید این الیاف با تجهیزات پیشرفته در حال راه اندازی است و سیستم یکپارچه تولید براساس معیارهای کیفیت و استانداردهای اروپایی مورد آزمایش قرار گرفته است.

در سالهای گذشته تمام بخش های درگیر این طرح به سختی کار کرده اند تا فرآیند را بهتر سازند و فناوری جدیدی را توسعه دهند که تا حد ممکن مولد و کارآمد باشد. از آنجایی که بسیاری از عوامل مؤثر بر ساخت الیاف به هم وابسته اند، مطالعه یا تحلیل آنها بصورت جداگانه مشکل است.

در تمام مراحل شکل گیری این کارخانه، کارها به وسیله متخصصان فوق العاده ماهر سرپرستی شده و با توجه به طراحی فرآیند توسعه انجام شده است.

ترکیب یکنواخت آمیزه و تحلیل شیمیایی آن بر فرآیند تولید و کارآیی محصولات الیاف پیوسته شدیداً تأثیر دراد. برای تسهیل اصلاحات نوآورانه در حین مخلوط کردن و انتقال مواد اولیه در فرآیند تولید، یک سیستم بادی طراحی شده است. این سیستم بادی نسبت به سیستم مکانیکی تمیزتر کار کرده و محصول را کمتر آلوده می کند، در نتیجه بازیافت مواد ساده تر انجام خواهد شد. این سیستم در یک محفظه غبار قرار گرفته و نسبت به سیستم های مکانیکی پرگرد و غبار کثیف ولی معمولاً ارزانتر، از نظر زیست محیطی قابل قبول تر است. به علاوه، روش های ذوب جایگزین به ویژه ذوب القایی یا غوطه وری الکتریکی. با توجه به حرکت مذاب برای یکنواختی دما و تلفات کمتر مذاب از نظر بهره وری بالاتر انرژِ چشم انداز بهتری خواهد داشت. برخلاف این حقیقت که دمای ذوب آمیزه پایه بازالتی به طور قابل توجهی نسبت به دماهای متداول در فناوری های ذوب شیشه های آلومینیوسیلیکاتی قلیایی بالاتر است.

ایران مسعود پزشکیان دولت چهاردهم پزشکیان مجلس شورای اسلامی محمدرضا عارف دولت مجلس کابینه دولت چهاردهم اسماعیل هنیه کابینه پزشکیان محمدجواد ظریف

پیاده روی اربعین تهران عراق پلیس تصادف هواشناسی شهرداری تهران سرقت بازنشستگان قتل آموزش و پرورش دستگیری

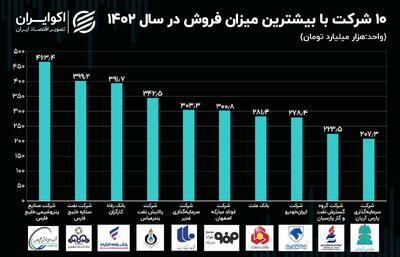

ایران خودرو خودرو وام قیمت طلا قیمت دلار قیمت خودرو بانک مرکزی برق بازار خودرو بورس بازار سرمایه قیمت سکه

میراث فرهنگی میدان آزادی سینما رهبر انقلاب بیتا فرهی وزارت فرهنگ و ارشاد اسلامی سینمای ایران تلویزیون کتاب تئاتر موسیقی

وزارت علوم تحقیقات و فناوری آزمون

رژیم صهیونیستی غزه روسیه حماس آمریکا فلسطین جنگ غزه اوکراین حزب الله لبنان دونالد ترامپ طوفان الاقصی ترکیه

پرسپولیس فوتبال ذوب آهن لیگ برتر استقلال لیگ برتر ایران المپیک المپیک 2024 پاریس رئال مادرید لیگ برتر فوتبال ایران مهدی تاج باشگاه پرسپولیس

هوش مصنوعی فناوری سامسونگ ایلان ماسک گوگل تلگرام گوشی ستار هاشمی مریخ روزنامه

فشار خون آلزایمر رژیم غذایی مغز دیابت چاقی افسردگی سلامت پوست