چهارشنبه, ۲ خرداد, ۱۴۰۳ / 22 May, 2024

بهبود اساسی فرایندها با استفاده از شش سیگما

●چكیده:

در طول حیات صنعتی، ابزارها / راهكارهای مختلفی به منظور بهبود وضعیت تولید از نظر كمی و كیفی مورد نظر بوده است. كمیت تولیدات صنعتی در ابتدای روند گسترش صنعت، به عنوان پارامتر اساسی جهت ادامهٔ حیات سازمان ها بوده است در حالیكه با گذر از زمان، اهمیت كیفیت محصولات برای حفظ بازار فروش به عنوان پارامتر تعیین كننده ای در سرنوشت سازمان ها شناخته شده است. در این راستا، ابزارهای متعددی جهت بهبود این پارامتر اساسی توسط بشر استفاده شده است. در این برهه از زمان كه دنیای رقابتی نیاز به برترین ها جهت باقی ماندن در شرایط رقابتی دارد، متدولوژی شش سیگما (۶d) به عنوان روشی سیستماتیك جهت به كارگیری منسجم از ابزارهای مختلف كیفی مطرح گردید. در این متدولوژی سعی بر كاهش انحرافات فرایندها می باشد كه اهداف اساسی در به كارگیری آن را می توان در مواردی شامل كاهش تغییرات، كاهش عیوب، بهبود بازدهی، بالا بردن رضایت مشتری و بهبود در مسائل مالی خلاصه نمود. شش سیگما زمانی در صنعت به عنوان یك ابزار قوی و مؤثر كاربرد خواهد داشت كه اقدامات اصلاحی و پیشگیرانه كوتاه مدت یا بلند مدت قادر به بهبود فرایند نباشند. در صورت نیاز به شناخت علل اساسی و مزمن ایجاد انحراف ذاتی در فرایند، استفاده از این روش بسیار مفید است.

در این مقاله، متدولوژی شش سیگما و تجزیه و تحلیل بدست آمده از هریك از ابزارها تشریح می گردد. سپس پایه ریزی شش سیگما به صورت كاربردی در یكی از صنایع خودروسازی مد نظر قرار می گیرد كه منجر به بهبود شامل كاهش هزینه، ضایعات، دوباره كاری ها و غیره می شود. تاكنون تصور مدیران از روش های بهبود كیفیت تنها افزایش هزینه جهت دستیابی به این هدف بوده است. ولی مطرح شدن متدولوژی شش سیگما بر این باور مدیران خط بطلانی می كشد و نشان می دهد كه افزایش سطح كیفیت منجر به كاهش هزینه و سرعت تولید می گردد. این پارادایم ذهنی برخلاف نظریات قبلی كه افزایش سرعت و كاهش هزینه را عامل بهبود كیفیت می دانستند، در نظریهٔ جدید هدف افزایش سطح كیفیت می باشد كه اثراتی مانند افزایش سرعت و كاهش هزینه های تولید را به دنبال دارد. این تغییر الگوی ذهنی، موتور محركی است كه مدیران را به استفاده از این ابزار جهت بالا بردن سرعت و كاهش هزینه تولید سوق می دهد.

●مقدمه

شرایط خاص اقتصادی كه امروزه شركت های فعال در آنها رقابت مشغولند، نیاز مبرمی را جهت استفاده از ابزارهایی برای بهبود كیفیت و تطبیق با شرایط اقتصادی، ایجاب می كند. توجه به مقوله كیفیت در چنین جوی، در راس تفكر نظریه پردازان و مدیران برجسته جهانی قرار گرفته است. مدیران با شرایطی از قبیل عدم وجود سرمایه، نیاز به كاهش هزینه ها و فروش بیشتر محصولاتشان مواجه هستند و لازم است در شرایط متغیر و ناپایدار اقتصادی سازمان خود را به نحوی راهبری نمایند كه قادر به پاسخگویی به تمامی نیازها باشد. متدولوژی شش سیگما به عنوان یكی از روش های كیفی است كه اجرای آن تاثیرات مثبت قابل ملاحظه ای در افزایش سطح كیفیت، كاهش هزینه و ارتقای رضایت مشتری داشته است، همچنین این روش به عنوان یكی از پیشرفته ترین مباحثی است كه در حال حاضر سرآمد اهداف سازمان های بزرگ دنیا قرار گرفته است.

واقعیت اینست كه سازمان ها نیاز مبرمی به راه های اندازه گیری برای آنچه كه به عنوان ارزش در نظر می شود، دارند. اندازه ها یا مشخصه ها به هر عضو و هر فعالیت در سازمان بر می گردد. آنچه كه نمی توان اندازه گیری كرد، قابل تغییر نیز نمی باشد. اساس شش سیگما مشخصه هایی را به كار می گیرد كه میزان موفقیت هر آنچه را كه سازمان انجام می دهد، اندازه گیری می كند. به عبارت دیگر، بدون اندازه گیری فرایندهای یك شركت و تغییرات این فرایندها، دانستن این امر كه سازمان در چه موقعیتی است و به كجا خواهد رفت، غیرممكن می باشد . به طور كلی، شش سیگما فرایندی از پرسش هایی است كه منجر به ایجاد جوابهای ملموس و كمی می شود كه در نهایت نتایج سود آوری تولید می كند. در این مقاله متدولوژی شش سیگما به صورت اجمالی مورد بررسی قرار می گیرد و مراحل اجرایی این مقوله تشریح می گردد. در نهایت نمونه ای از اجرای متدولوژی مذكور در یك شركت خودروسازی بزرگ و سودهای حاصله از اجرای این متدولوژی ارایه می گردد.

۲- مفهوم شش سیگما

آنچه در مفهوم شش سیگما مستتر است را می توان در اصول ذیل خلاصه نمود:

▪ هوشمندانه كاركردن نه فقط سخت كاركردن.

▪ بهبود كیفیت و كاهش هزینه ها.

▪ابزاری برای كاهش نوسانات (تغییرات).

▪ روشی بر اساس فرایند حل مساله.

▪چشم اندازی برای محصولات و خدمات عالی.

▪ارج نهادن به مشتریان.

▪ مقایسی برای مقایسه سازمانهای جهان شمول.

▪هدفی برای تقویت بنیه رقابتی سازمان.

شش سیگما تلفیقی از مدیریت كیفیت و مهندسی سیستم ها می باشد كه اصول فوق را پوشش می دهد. آن زمان كه سازمان با استفاده از ابزارهای مختلف كیفیتی مانند، كایزن، كنترل كیفیت، اقدامات اصلاحی و پیشگیرانه مشكلاتی را در سطوح پایین (از نظر امكان شناسایی و قابلیت برطرف نمودن و غیره) شناسایی و رفع نمود، برای حل مشكلات ریشه ای و مزمن از متدولوژی شش سیگما، استفاده می گردد. هرچه كه سطح سیگما بالاتر می رود لازم است یك افزایش نمایی در كاهش نقص ها ایجاد شود، به طوریكه با رفع مشكلات محدود و ریشه ای كه با ابزارهای ساده كیفی قابل شناسایی و حل نمی باشند، سطح سیگما افزایش می یابد.

رسیدن به سطح شش سیگما یك چشم انداز است و هنوز شركتهای مطرح در استفاده از این روش، قادر به دستیابی به سطح شش سیگما نبوده اند. در هر حال افزایش سطح سیگما منجر به ایجاد بهبودهای چشمگیر در افزایش كیفیت و كاهش هزینه های سازمان شده و بهبود مستمر را به نحوی مطمئن پایه ریزی كرده است. سیگما به عنوان معیاری جهت محك زدن میزان پراكندگی جامعه شناخته شده است و فلسفه شش سیگما بر اساس كاهش نوسانات و تغییرات پایه گذاری شده است. همانطور كه در شكل شماره ۱ مشاهده می شود، شش سیگما بیان كننده محدوده ای از مقادیر متغیر های تصادفی با توزیع نرمال می باشد كه انتظار می رود ۷۳/۹۹% از كلیه مقادیر در محدوده سه سیگما از دو طرف مقدار میانگین جامعه آماری قرار گیرد. ایرادات كیفی از طریق یك علت ریشه ای به نام نوسان بروز می كنند. برای بهبود كیفیت لازمست نوسانات اندازه گیری شوند، كاهش یابند و پیشگیری شوند. كلیه مراحل اجرای پروژه های شش سیگما به دنبال این هدف تبیین یافته اند .

همانطور كه در شكل شماره ۲ نشان داده شده است، در صورتیكه فرایند در سطح ۳ سیگما انجام شود نرخ ایرادات برابر با ۲۷/۰% (۲۷۰۰ ایراد در هر میلیون واحد تولید شده) خواهد بود. در این حالت با تغییر میانگین فرایند به اندازه ۵/۱ سیگما كه جزئ ماهیت هر فرایند می باشد، تنها ۳۲/۹۳% از سطح زیر منحنی در حدود مشخصه محصول قرار خواهدگرفت و این به معنی وجود ۶۶۰۰۰ عیب در هر میلیون است. بنابراین باقی ماندن درسطح ۳ سیگما، ایجاد محصول بدون ایراد را تضمین نمی نماید.

حال مطابق شكل شماره ۳ با كاهش نوسانات به اندازه ای كه متوسط تعداد ایرادات ۰۰۲/۰ ppm شود قابلیت فرایند به اندازه ای افزایش می یابد كه در صورت انتقال میانگین فرایند در طول زمان بر اساس شرایط تولید، به اندازه ۵/۱ سیگما از مقدار اولیه میانگین، تنها ۴/۳ عیب در هر میلیون واحد تولید شده ایجاد می شود و به این ترتیب فلسفه تولید بدون ایراد تحقق می یابد.

۳- سرآغاز شش سیگما

تولد شش سیگما در سال ۱۹۷۹ در موتورلا صورت گرفت. در این زمان بود كه ارتباط و وابستگی بین كیفیت بالاتر و هزینه های توسعه پایین تر در تولید محصولات، شناخته شد و مورد توجه قرار گرفت. در زمانیكه اكثر شركتهای آمریكایی بر این باور بودند كه كیفیت هزینه ایجاد می كند، موتورلا این واقعیت را به درستی درك كرد كه بهبود كیفیت ، هزینه ها را كاهش خواهد داد و و تثبیت این پارادایم ذهنی، اساس به كارگیری متدولوژی شش سیگما را قوت بخشید.

موتورلا ۵ الی ۱۰ درصد از درآمد سالیانه خود را و در برخی شرایط ۲۰ درصد از درآمد فروش را صرف برطرف نمودن كیفیت پایین نمود. این دگرگونی موجب برگرداندن ۸۰۰ تا ۹۰۰ میلیون دلار در هر سال، به دلیل وجود فرایندهایی با كیفیت بالاتر گردید. بعد از ۴ سال، شش سیگما ۲/۲ بیلیون دلار برای شركت موتورلا ذخیره نمود. پایه گذاران شش سیگما در موتورلا كاری را انجام دادند كه در اكثر شركتها غیر ممكن بود. در سال ۱۹۹۳ موتورلا شش سیگما را در بسیاری از فرایندهای تولیدی خود به كار گرفت و در اندك زمانی، شش سیگما در كلیه صنایع دیگر بسط یافت ]۱۰ .[

آنچه كه بیش از هر چیز موجب استقبال مدیران از به كارگیری این متدلوژی شده است، ایجاد یك انتقال الگوی ذهنی در مورد افزایش كیفیت محصولات/ خدمات سازمان می باشد. برخلاف نظریات قبلی كه كاهش سرعت تولید و افزایش هزینه را عامل بهبود كیفیت می دانستند، همانطوركه در شكل شماره ۴ نشان داده شده است، در نظریه جدید بهبود كیفیت موجب افزایش سرعت تولید و كاهش هزینه های تولید می گردد. بنابراین بر این اساس می توان گفت كه كیفیت علت است نه اثر.

۴- فواید اجرای شش سیگما برای سازمان

سازمانی كه فعالیت های آن روی سطح ۳ سیگما انجام می شود و منابع سازمان در جهت نیل به شش سیگما مورد برنامه ریزی قرار می گیرند، می توان توقع داشت كه هر سال یك سیگما بهبود (افزایش) حاصل شود. در راستای رسیدن به این افق، تجارب ذیل كسب خواهد شد: ]۶[

▪۲۰% بهبود هزینه.

▪ ۱۲ الی ۱۸ درصد افزایش ظرفیت.

▪ ۱۲ درصد كاهش تعداد كاركنان.

▪۱۰ الی ۳۰ درصد كاهش سرمایه گذاری.

در بطن استراتژی حل و برطرف نمودن مشكلات بر اساس متدولوژی شش سیگما ، كه در طول ۱۵ سال اخیر توسعه یافته است، مجموعه ای از مراحلی وجود دارد كه الف) مشخص می كند كه محصولات تا چه اندازه خوب هستند و خدمات چقدر مناسب تحویل می شوند و ب) به سازمان نشان می دهد كه چگونه فرایندهایش را بهبود دهد و فوائد حاصله را حفظ نماید. بهبود فرایند از طریق به كارگیری اندازه گیری های ریاضی برای كاهش سیستماتیك خطاها/نوساناتی كه در تولید محصول یا خدمت، به وجود می آید، ایجاد می شود.

مفهوم سیگما از اندازه گیری ایرادات، در اوایل ۱۹۸۰ به عنوان راهی برای توسعه یك اندازه واحد كیفیت كه بدون توجه به پیچیدگی محصول یا تمایز بین محصولات مختلف قابل كاربرد باشد، بیان گردید. به طور خلاصه سطح بالای سیگما، به معنی تعداد ایرادات كمتر در واحد محصول یا خدمت و سطح پایین سیگما نشان دهنده تعداد ایراد بیشتر در هر واحد است. محصولاتی كه در سطح شش سیگما تولید می شوند به طور عینی بدون ایراد می باشند به طوریكه طبق تعریف دارای تنها ۴/۳ ایراد در هر میلیون موقعیت بروز ایراد dpmo)) می باشند. هر زمان كه ایرادی را در یك فرایند، زمان، كار، تجهیزات سرمایه ای و مواد ایجاد می شود لازمست كه شناسایی، آنالیز و برطرف گردد. این سیكل شناسایی، آنالیز و بهبود مستقیما به ۳ عنصر رضایت مشتری به شرح ذیل بر می گرددكه استراتژی حل مسئله را پوشش می دهد:

۱) تحویل با كیفیت ترین محصول (محصولات و خدمات بدون ایراد)،

۲) تحویل به موقع ( كاهش سیكل زمانی)

۳) قیمت مناسب (كه متاثر از هزینه های تولید می باشد).

رضا توكلی مقدم

فرزانه وزیری

[۱] d.h. stamatis, “six sigma & beyond”, st. lucie press, ۲۰۰۰.

[۲] g. tennant, “six sigma, spc & tqm in manufacturing & services”, gower, ۲۰۰۱.

[۳] t. pyzdek, “the six sigma project dmaic cycle”, ۲۰۰۰.

[۴] g.t. ngee, “the eight sigma organization”, singapore quality institute symposium, ۲۰۰۱.

[۵] r. khan and t.a. little, “understanding business process modeling & analysis”, gartner group, ۲۰۰۰.

[۶] m. harry and r. schroeder,“six sigma: the throughtput management strategy revolutionizing the worldes top corporations”, ۲۰۰۰.

[۷] angel rivera & j. marovich, “use of six sigma to optimize cordis sales administration & order & revenue management process”, proceeding of the ۲۰۰۱ winter simulation conference

[۸] “establishing a quality framework for itil; an overview of six sigma & its role in itil service delivery”, version ۱.

[۹] j. erwin, “achiving total customer satisfaction through six sigma”, quality design article, ۲۰۰۰.

[۱۰] “introduction to six sigma”, asa quality & productivity conference committee, ۱۹۹۹.

[۱۱] v. cole, “six sigma & proactivity”, methodology consultant proactivity, inc., ۲۰۰۱.

[۱۲] j. arthur, “yoyr six sigma action plan”, ۲۰۰۱.

[۱۳] h. urdhwareshe, “the six sigma approach”, quality & productivity jurnal, ۲۰۰۰.

[۱۴] g.a. finn, “six sigma in the engineering design process”, prescient technologies, inc., ۱۹۹۹

[۱۵] manugistics, inc. “integratings statghraphics plus into a six sigma program”, ۱۹۹۹.

[۱۶] r. toro, “hwo to effectively link six sigma with the new iso ۹۰۰۰”.

[۱۷] h.p. barringer, “ process reliability & six sigma”, national manufacturing week conference, ۲۰۰۰.

نمایندگی زیمنس ایران فروش PLC S71200/300/400/1500 | درایو …

دریافت خدمات پرستاری در منزل

پیچ و مهره پارس سهند

تعمیر جک پارکینگ

خرید بلیط هواپیما

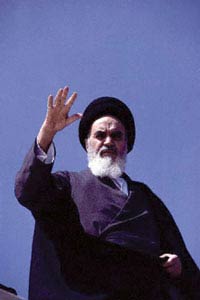

سیدابراهیم رئیسی سید ابراهیم رئیسی سقوط بالگرد رئیسی رئیس جمهور شهدای خدمت ابراهیم رئیسی رئیسی شهادت شهید جمهور ایران حسین امیرعبداللهیان بالگرد

فرودگاه مهرآباد هواشناسی مترو امتحانات نهایی شهرداری تهران پیام تسلیت کنکور بارش باران آموزش و پرورش تهران هلال احمر سانحه بالگرد رئیسی

قیمت دلار قیمت خودرو بازار خودرو قیمت طلا خودرو حقوق بازنشستگان یارانه بورس دلار سایپا ایران خودرو یارانه نقدی

سینمای ایران سینما جشنواره کن آیت الله سید ابراهیم رئیسی تلویزیون هنرمندان رسانه ملی شعر لیلا حاتمی

کنکور ۱۴۰۳

اسرائیل فلسطین غزه رژیم صهیونیستی روسیه امیرعبداللهیان ترکیه جنگ غزه آمریکا چین ولادیمیر پوتین عراق

فوتبال پرسپولیس استقلال رئال مادرید باشگاه پرسپولیس والیبال لیگ برتر فدراسیون فوتبال لیگ برتر انگلیس لیگ برتر ایران باشگاه استقلال بارسلونا

هوش مصنوعی مایکروسافت اپل گوگل ناسا انسان تبلیغات موبایل فناوری

کاهش وزن ویتامین مغز افسردگی آلزایمر ناباروری طول عمر سلامت روان