دوشنبه, ۱۱ تیر, ۱۴۰۳ / 1 July, 2024

مراحل آماده سازی قطعه جهت متالوگرافی

آماده سازی نمونه متالوگرافی را تا حد زیادی می توان یک هنر دانست معمولا در آزمایشگاه های مختلف از شیوه های متفاوتی برای آماده سازی نمونه استفاده می شود با توجه به اینکه فلزات از نظر سختی و بافت با یکدیگر متفاوت هستند از این رو با توجه به نوع فلز مورد آزمایش روش آماده سازی نمونه ممکن است کمی متفاوت باشد ولی بصورت کلی عملیات آماده سازی نمونه ها مشابه می باشد.

برای آشنایی با فرایند آماده سازی یک نمونه متالوگرافی روش رایج در مورد آهن و فولاد مورد بررسی قرار می گیرد.

یک نمونه کوچک که از یک قطعه فولادی جدا شده را در نظر بگیرید که یک سطح تخت مناسب در یک طرف این نمونه بوسیله اره کردن و سنگ زنی آمده شده است روش معمول اینست که این نمونه در یک قرص پلاستیکی با قطر یک اینچ ۲۵ میلیمتر و ضخامت یک دوم اینچ نصب می شود به طوری که سطحی از نمونه که قرار است پولیش شود در یک طرف دیسک قرار بگیرد .دریک روش برای تولید این قرص نمونه در داخل یک قالب ساده استوانه ای قرار داده شده و سپس رزین اپوکسی مایع در داخل قالب ریخته می شود این مراحل به چهار مرحله مختلف طبقه بندی می شود :

۱) سایش نرم

۲) پرداخت خشن

۳) پرداخت نهایی

۴) اچ کردن

در سه قسمت اول هدف اصلی کاهش ضخامت لایه تغییر شکل یافته زیر سطح نمونه است عملیّات برش سنگ زنی و سایش فلز نزدیک به سطح را به شدت تغییر شکل می دهند ساختار واقعی فلز تنها زمانی آشکار می شود که لایه تغییر شکل یافته کاملا از روی سطح برداشته شود چون هر مرحله از آماده سازی نمونه نیز به خودی خود باعث تغییر شکل در سطح می شود ، بنابراین در هر مرحله باید از ساینده های نرم تر از قبلی استفاده شود هر ساینده سبب جدا شدن لایه تغییر شکل یافته ناشی از مرحله قبل می شود در حالی که همین ساینده ، یک لایه اعوجاج یافته با عمق کمتر نیز تولید می کند سایش نرم در این مرحله سطح نمونه با استفاده از پودر های کاربید سیلیسیم که بر ریو کاغذ های مخصوص تعبیه شده اند ساییده می شود ممکن است نمونه بصورت دستی روی کاغذ سنباده ای که روی یک سطح تخت نظیر یک تکه شیشه تخت قرار دارد ساییده شود همچنین ممکن است کاغذ سنباده روی سطح یک چرخ دوار افقی و تخت چسبانیده شده و سپس نمونه متالوگرافی روی آن قرار داده شود در هر دو روش معمولا از آب به عنوان یک روانساز استفاده می شود که باعث حمل ذرات جدا شده از سطح نیز می شود سه نوع ساینده با شماده های ۳۲۰ ،۴۰۰، ۶۰۰ که در آنها به ترتیب اندازه ذرات کاربید سیلیسیم برابر ۳۳ ، ۲۳ ، ۱۷ میکرون است مورد استفاده قرار می گیرند در هر یک از مراحل سایش اولیه نمونه بصورتی روی یک سطح حرکت داده می شود که خراش ها فقط دریک جهت تشکیل شود هنگام تعویض یک کاغذ سنباده نمونه به اندازه تقریبی ۴۵ درجه دوران داده می شود که در نتیجه خراش های جدید تشکیل شده در روی سطح با خراش های قبلی زاویه می سازند سایش تا زمانی ادامه می یابد که خراش های تشکیل شده از مراحل قبل ناپدید شوند.پرداخت خشن این مرحله بسیار حساس است در حال حاضر ماده ساینده مورد استفاده برای عملیات پرداخت خشن پودر الماس با اندازه دانه تقریبی ۶ میکرون است پودر الماس در خمیری قابل حل در روغن نگه داری و حمل نقل می شود در این مرحله مقدار کمی از این خمیر بر روی سطح یک چرخ دوار که با یک پارچه نایلونی پوشیده است قرار می گیرد روانساز مورد استفاده در حین عملیات پرداخت روغنی مخصوص است نمونه روس چرخ دوار با فشار قابل ملاحظه ای فشار داده می شود در طول این مرحله نمونه در یک محل خاص و ثابت روی چرخ دوار با فشار قابل ملاحظه ای فشار داده می شود در طول این مرحله نمونه در یک محل خاص ثابت روی چرخ پرداخت نگه داشته نمی شود و د حول چرخ و در جهت مخالف دوران چرخ حرکت داده می شود در نتیجه عمل پرداخت با یکنواختی بالایی انجام می شود ذرات الماس خاصیت داده می شود در نتیجه عمل پرداخت با یکنواختی بالایی انجام می شود ذرات الماس خاصیت برش شدیدی داشته و در جدا کردن لایه عمیق تغییر شکل یافته ناشی از عملیات سایش اولیه بسیار موثرند پودر الماس ۶میکرون قادر به جدا سازی لایه تغییر شکل یافته حاصل از ساینده کاربید سیلیسیم ۱۷ میکرونی در مرحله آخر سایش اولیه است پرداخت نهایی در این مرحله خراش های ظریف و لایه های اعوجاج یافته بسیار ریز که از مرحله پرداخت خشن باقی مانده اند جدا می شوند ماده پرداخت مورد استفاده اغلب پودر آلومینا از نوع گاما با اندازه دانه ۰۵/۰ میکرون است این پودر روی یک چرخ دوار پوشیده شده با پارچه ریخته شده و از آب مقطر به عنوان رونساز استفاده می شود بر خلاف پارچه نایلونی بدون پرز استفاده شده در پولیش خشن ، پارچه مورد استفاده در مرحله عموما پرزدار است چنانچه این مرحله و مرحله قبلی با دقت کافی انجام شوند ، سطحی عاری از خراش و تقریبا بدون هیچ لایه فلزی اعوجاج یافته قابل تشخیص تشکیل می شود اچ کردن معمولا در نمونه متالوگرافی ساختار داده ها پس از پایان عملیات پرداخت نهایی در زیر میکروسکوپ مشخص نیست ضخامت مرز دانه های یک فلز در بهترین حالت در حد ضخامت چند اتم است در حالی که توان آشکار سازی یک میکروسکوپ بسیار کمتر از حد لازم برای تشخیص آنهاست تنها در فلزی که بلور هایی با رنگ های مختلف در تماس با یکدیگر باشند ، قابل رویت ساختن مرز دانه ها نمونه های متالوگرافی اچ می شوند که این عملیات با فرو بردن سطح نمونه پولیش شده در یک محلول اچ ضعیف اسیدی یا قلیایی انجام می شود رایج ترین محلول مورد استفاده برای فولاد های نایتال نام دارد که محتوی محلول ۲% اسید نیتریک در الکل است در بعضی حالات می توان عمل اچ را توسط مالش ملایم یک تکه پنبه آغشته به محلول اچ بر روی سطح انجام داد در هر صورت در نتیجه این عمل مقداری از سطح فلز حل شده و از سطح خارج می شود چنانچه محلول اچ مورد استفاده مناسب باشد سطح فلز بصورت یکنواخت حل نمی شود گاهی عامل اچ کننده به مرز دانه ها سریع تر از سطح دانه ها حمله می کند سایر محلول سایر محلول های اچ ، دانه های مختلف را بر اساس جهت گیری آن ها حل خواهند کردپس از اچ کردن مرز ها به صورت پله هایی کم عمق در سطح ظاهر می شوند جداره های عمودی این پله ها نور را همانند سطوح بلوری نسبتا صاف به عدسی های شیئ میکروسکوپ منعکس نمی کنند و در نتیجه محل مرز بلوری در زیر میکروسکوپ قابل رویت می شوند پرداخت الکتریکی و اچ الکتریکی در فلزاتی نظیر فولاد زنگ نزن تیتانیم و زیر کونیم که از بین بردن لایه های سطحی اعوجاج یافته بسیار مشکل است پولیش مکانیکی مناسب نیست بنابراین اغلب این مواد توسط روش پرداخت الکتریکی در آخرین مرحله پرداخت می شوند در این حالت نمونه به عنوان آند و یک ماده غیر قابل حل به عنوان کاتد در یک حمام الکترولیتی به صورت مناسب قرار می گیرند چنانچه از دانسیته جریان مناسب استفاده شود می توان سطح نمونه را به صورتی حل کرد که یک سطح پرداخت مناسب تولید شود در روش پرداخت الکتریکی حمام و دانسیته جریان باید به صورت مجزا طوری کنترل شوند که سطحی صاف و بودن پستی و بلندی تولید شود همچنین با تغییر ترکیب شیمیایی حمام و دانسیته جریان می توان سطحی با پستی بلندی های مناسب عملیات اچ را تولید کرد به این مراحل پرداخت الکتریکی گویند.

● شرح هر یک از مراحل آماده سازی قطعه :

▪ نمونه برداری

مقوله نمونه برداری که تابع زمان ، مکان ، تعداد نمونه لازم برای دستیابی به یک نتیجه تکرار پذیر و . . . است ، از زمره کارهایی است که امروزه در اکثر نقاط جهان به صورت دستورالعمل درآمده و لازم الاجرا است . در متالورژی بحث نمونه برداری در دو بخش پژوهشی و صنعتی خلاصه می شود . مقصود پژوهشگر از تهیه یک نمونه در یک کار پژوهشی ، بررسی خواص آن قبل از ساخت و تولید انبوه است ، در حالی که نمونه برداری صنعتی به منظور بررسی خواص و حصول اطلاعات لازم و کافی در مورد محصولات یک فرآیند تولید خاص قابل کنترل می باشد ، مانند یافتن علل عیوب در قطعات ریختگی .

در این صورت نمونه برداری از آنجا اهمیت بسزایی می یابد که می باید نماینده شایسته ای ازکل محصولات تولیدی باشد که با شرایط یکسان تولید شده اند .

ـ نمونه متالوگرافی :

یک نمونه متالوگرافی مطلوب برای مطالعات میکروسکوپی و ماکروسکوپی ساختار ، به درستی و با دقت انتخاب شده و از سطح مناسبی برخوردار است به منظور بررسی دقیق تر جزئیات ساختاری ، لازم است که سطح نمونه عاری از هر گونه تغیرات ناشی از عملیات نمونه برداری و آماده سازی نمونه بوده ، فاقد هر گونه لکه ، خراش و تغییر شکل باشد . در مواردی خاص نیز باید لبه یا نوک نمونه ها محافظت گردد . تهیه و آماده سازی نادرست و نامناسب می تواند به نتایج غلط منجر گردد.

▪ برش و مقطع زدن :

جدا سازی یک تکه کوچک ( نمونه) از قطعه اولین مرحله از فرآیند آماده سازی نمونه بوده و از اهمیت شایانی برخوردار است . بریدن نمونه از قطعه می باید از مکانی صورت گیرد که سطحی مناسب و واقعی از قطعه را نمایان ساخته و بتواند نماینده قطعه و مبین ساختار عمومی آن باشد . این امر به مشخصات قطعه ، روش پژوهش و اهداف مورد نظر نیز بستگی دارد . در این میان به مواردی چون فشار ، دما ، سرعت بریدن ، توسعه ترک ، تولید گرما ( و در نتیجه تبلور مجدد ، باز پخت موضعی و گاهی ذوب موضعی ) ، دقت عمل و غیره ، که هر یک به نوعی می توانند بر خواص قطعه تاثیر بگذارند نیز توجه خواهد شد . کمک گرفتن از یک روانکار و یا خنک کننده می تواند این اثرات را به حداقل برساند.

انواع روش های برش به سه دسته تقسیم می شوند :

۱) برش مکانیکی

۲) برش با قوس الکتریکی

۳) برش الکتروشیمیایی

۱) برش مکانیکی :

برش مکانیکی به طرق مختلف امکان پذیر است . در روش برشی سایشی که یکی از روش های برش مکانیکی است با استفاده از یک صفحه گردنده با دور بالا در زمان کوتاهی ، با دقت مناسبی نمونه بریده می شود . در بسیاری موارد با استفاده از سیم و یا اره الماسه ، با حرکت گردشی مناسب ، می توان عمل بریدن نمونه را در حد مطلوب به انجام رساند . گاهی نیز با یک قلم تیز که با امواج مافوق صوت عمل می کند ، می توان عملیات نمونه برداری در شرایط خاص را آسان نمود.

۲) برش با قوس الکتریک :

ماشینی که برای این نوع برش ساخته شده است ، به نام اسپارک سیمی و یا اسپارک صفحه ای خوانده می شود . در این روش به منظور جلوگیری از افزایش دما هنگام برش ، عملیات برش داخل روغن انجام می گیرد . این روش اغلب برای آلیاژهای بسیار سخت استفاده می شود . سطح بریده شده با این روش بسیار صاف بوده و عملیات بعدی آماده سازی نمونه را تسهیل می نماید . شایان ذکر است از این روش اخیر برای بریدن لایه های بسیار نازک از قطعه به عنوان نمونه نیز استفاده می شود.

۳) برش الکتروشیمیایی :

در این روش ضمن بریدن با فرز یا اره ، مایع خنک کننده اسید خورنده ای است که در یک مدار الکتریکی ، بریدن نمونه را سرعت بخشیده و کار بریدن نمونه در زمان کوتاهی به اتمام می رسد . گاهی اوقات با استفاده از یک افشانه ( جت ) محلول خورنده را با شتاب بر روی قسمتی که باید بریده شود پرتاب می کنند . در این صورت جریان الکتریسته موجود نیز کمک نموده و خوردگی چنان سرعت می گیرد که می توان نمونه را به راحتی و سریع از قطعه مورد نظر جدا ساخت.

ـ نمونه گیر : نمونه تهیه شده برای مطالعات متالوگرافی با میکروسکوپ، کوچک بوده وتا قبل از رسیدن به بررسی های میکروسکوپی کارهای زیادی بر روی آن صورت می گیرد . بنا بر این لازم است که نمونه توسط یک نمونه گیر طوری تحت کنترل و ثابت باشد که کار کردن بر روی آن با سهولت انجام شود . جنس نمونه گیر ها معمولا از فولاد نرم ، فولاد ضد زنگ ، آلیاژهای آلومینیوم و آلیاژهای مس می باشد.

ـ مانتینگ : در بیشتر موارد ترجیح داده می شود که نمونه در یک ماده غیر فلزی مانند شیشه ، پلاستیک و یا رزین جای داده شود . این عمل مانتینگ نام دارد و به روش های گوناگونی صورت می پذیرد . مانتینگ نمونه زمانی که نمونه نا منظم ، کوچک ، خیلی نرم ، خیلی ترد و یا متخلخل باشد و یا اینکه نیاز به حفظ لبه های آن احساس شود ، لازم و ضرورری است . فرو بردن نمونه در مواد پلاستیک پر کاربرد ترین روش مانتینگ در متالوگرافی می باشد که به دو روش مانت گرم و سرد انجام می پذیرد :

الف) مانت گرم = رزین + فشار + گرما

ب) مانت سرد = رزین ( مونومر ) + کاتالیست

در روش مانت گرم از دستگاهی استفاده می شود که بتواند پس از قرار دادن نمونه در داخل مواد ، دمایی در حدود ۱۵۰ درجه سانتی گراد و فشاری حدود ۲۹ مگاپاسکال ایجاد نماید . در اثر فشار و گرما ، پودر رزین سفت شده و نمونه را در خود حبس می کند . رزین های گرما سخت (Thermosetting) مانند فنل ها ، با گذشت زمان به طور یک طرفه سخت می شوند . رزین های گرما نرم ( Thermoplastic) با کاهش درجه حرارت و تحت فشار منجمد و سخت می گردند ، اما قابلیت ذوب مجدد را دارا می باشند.

علامت گذاری بر روی نمونه : نمونه ها در صورتی قابل استفاده دوباره می باشند که علامت گذارده شده بر روی آنها در تمام مدت آماده سازی و مطالعه میکروسکوپی به وضوح قابل رویت بوده و هویت آنها گم نشود . علامت گذاری بر روی نمونه می بایست بر روی سطحی انجام شود که مورد متالوگرافی قرار نمیگیرد . در مورد نمونه هایی که مانت می شوند ، می توان روی ماده مانت علامت گذاری نمود . در هنگام استفاده از مانت های شفاف ( شیشه ای ) نیز مشخصات نمونه روی یک تکه کاغذ نوشته شده و طوری همراه نمونه قالب گیری می شود که نوشته قابل خواندن باشد

● سنباده زنی و پرداخت

در تهیه نمونه های متالوگرافی از نمونه های نا هموار ، استفاده از سنباده های درشت تا ریز مطلوب می باشد . سنباده زنی موجب صاف شدن سطح ، از بین رفتن لایه های نا خواسته و هویدا شدن لایه های مورد نظر می شود . سنباده خشن باعث از بین رفتن سطوح و برجستگی های نا مطلوب شده و یک سطح صاف با زبری ۱۰ تا ۱۰۰ میکرومتر را به وجود می آورد . زبری این سطح با استفاده از سنباده های نرم تر به حدود ۱تا ۱۰ میکرو متر می رسد . اگرچه عملیات سنباده زنی یک سطح صاف ایجاد می کند اما این سطح فقط برای آزمایش های ماکروسکوپی ( نظیر سختی سنجی ) و یا ماکرواچ مناسب می باشد . به دلیل عدم وجود یک مرز مشخص میان سنباده زنی و پرداخت کاری ، همواره یک ارتباط نزدیک و قابل توجه بین سنباده زنی نرم و پرداخت کاری سخت وجود دارد و به همین علت دو بحث سنباده زنی و پرداخت کاری با هم مورد بحث قرار می گیرند.

▪ سنباده زنی و پرداخت کاری مکانیکی :

متداول ترین روش سنباده زنی و پرداخت کاری روش مکانیکی است . این عمل با استفاده از سنباده ثابت ، سنباده متحرک ، صفحه گردان و یا تسمه های چرخشی انجام می شود . هدف از سنباده زنی که عموما مرحله به مرحله زبری سنباده را کاهش می دهند ، به دست آوردن یک سطح صاف بدون شیار و تغییر شکل در سطح نمونه است . تنوع مکان ها در سطح نمونه موجب اختلاف هایی در خواصی نظیر پتانسیل الکتروشیمیایی می گردد . به عنوان مثال مناطقی که بیشترین میزان تغییر شکل را دارند ، بیشترین واکنش را با محلول های اچ نشان می دهند. در نتیجه با سرعت بیشتری حل می شوند . این ناصافی ها به دلیل وجود خراش هایی در سطح نمونه پرداخت شده بعد از اچ بوده و مبین یک آماده سازی نامناسب است . مجموع عمق خراش ها و منطقه تغییر شکل یافته ، معادل عمق کل منطقه معیوب در نمونه می باشد .از بین برد خراش های ظاهری از سطح نمونه به تنهایی کافی نیست ، بلکه باید به همان میزان لایه های تغییر شکل یافته نیز از میان برداشته شوند . به جای سنباده های خشن باید از سنباده های نرو و دانه ریز استفاده نمود ، زیرا با سنباده زنی خشن تمایل به تغیر شکل بیشتر می باشد .

▪ سنباده زنی و پرداخت کاری تر :

در برخی از موارد ، آماده سازی نمونه در هوا یا در محیط گاز خنثی و بدون حضور مایعات صورت می گیرد . اما این موارد نادر بوده و در آماده سازی نمونه به مایعاتی چون آب ، به عنوان خنک کننده و پراکنده کننده ذرات نیاز است تا موجب سنباده زنی و پرداخت کاری راحت تر و یکنواخت تری گردد . سنباده زنی و پرداخت کاری تر مزایای زیادی دارد که از جمله آنها می توان به موارد زیر اشاره نمود :

ـ کنترل حرارت در فصل مشترک نمونه با سنباده

ـ دور ساختن ذرات نامناسب از روی نمونه

ـ افزایش طول عمر برای سنباده های ثابت

ـ فشار ، زمان و سرعت سنباده زنی و پرداخت کاری :

افزایش فشار ، زمان و سرعت عموما به کنده شدن سریعتر مواد منجر می شوند .تاثیر این عوامل بر تغییر شکل به صورت زیر متغیر است :

افزایش فشار ممکن است به تولید گرما منجر گشته و در نتیجه اثرات و تغییراتی بر ریز ساختار بر جای گذارد . فشار ، به خصوص در هنگام پرداخت کاری ، نباید بیش از حد زیاد باشد.

به طور کلی هرچه زمان سنباده زنی کوتاه تر وزمان پرداخت کاری بلند تر باشد ، بهتر است.

با افزایش سختی نمونه ، از سرعت کمتر سنباده زنی و پرداخت کاری استفاده به عمل می آید . البته این نکته عمومیت نداشته و برای برخی مواد مانند سرامیک ها ، ترکیبات بین فلزی و کاربیدهای سیمانی ، عمدتا سرعت پرداخت کاری بالاتر ترجیح داده می شود.

منبع : engineer۲۰۰۷.blogfa.com

ایمان معتمدی

http://manufacturengineers.blogfa.com

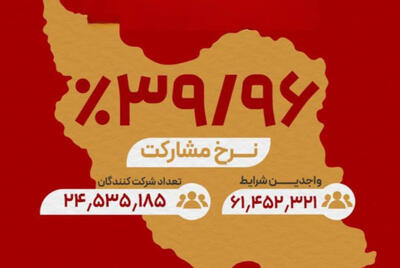

سعید جلیلی انتخابات ریاست جمهوری انتخابات مسعود پزشکیان انتخابات ریاست جمهوری 1403 ایران پزشکیان جلیلی انتخابات ریاست جمهوری چهاردهم انتخابات ریاست جمهوری ۱۴۰۳ انتخابات 1403 ریاست جمهوری

هواشناسی قتل تهران شهرداری تهران آموزش و پرورش خانواده سازمان هواشناسی پلیس سلامت محیط زیست سیل آلودگی هوا

قیمت دلار قیمت طلا قیمت خودرو دولت سیزدهم دلار بازار خودرو خودرو قیمت سکه حقوق بازنشستگان بورس بازار سرمایه بانک مرکزی

علیرضا قربانی تلویزیون سینمای ایران سینما تخت جمشید کنسرت رسانه ملی دفاع مقدس کتاب موسیقی شهید سریال

دانش بنیان گوگل ماهواره دانشجویان دانشگاه آزاد اسلامی وزیر علوم باتری

رژیم صهیونیستی اسرائیل فرانسه غزه ترکیه فلسطین آمریکا جو بایدن روسیه دونالد ترامپ جنگ غزه چین

فوتبال استقلال پرسپولیس یورو 2024 لیگ برتر باشگاه استقلال باشگاه پرسپولیس علیرضا بیرانوند بازی نقل و انتقالات آلمان نقل و انتقالات استقلال

هوش مصنوعی نمایشگاه الکامپ الکامپ ربات عیسی زارع پور وزیر ارتباطات موبایل اپل فیبر نوری

سرطان دیابت کاهش وزن طب سنتی گرمازدگی عینک آفتابی آلزایمر ویتامین سکته مغزی قند خون

![بهترین هندزفریها و ایربادهای بیسیم در بازار ایران [تیر ۱۴۰۳] - زومیت](/news/u/2024-06-30/zoomit-8j3ae.jpg)