چهارشنبه, ۲۶ دی, ۱۴۰۳ / 15 January, 2025

سیستم های تماسی برای نظافت رول

در حالی که در زندگی و تجارت همه در تلاشند تا از موانع (barriers)عبور کرده و آنها را از سر راه خود بردارند، فیلم، به موانع یا به عبارت علمیتر لایههای محافظتی (barriers) هر چه بیشتر نیاز دارد. با اضافه کردن این لایهها و ترکیب ساختارهای متعدد، یک فیلم یا آمیزه یک فیلم با مواد دیگر قابلیتهای بیشتری از جمله مقاومت بهتر در مقابل گازها، رطوبت، نور و مواد دیگر پیدا میکند.

فیلمهای بستهبندی جدید با ساختارهای نوین شامل لایههایی میشوند که نه تنها خواص نفوذناپذیری آنها بهینه شده، بلکه دوام و سختی آنها نیز افزایش پیدا کرده و به خوبی درزبندی میشوند. از سوی دیگر فیلمهای جدید شکل و ظاهر بستهبندی نهایی را زیبا میکنند.

ترکیب و ضخامت لایههای Barrierکه تعداد آنها به ۹ عدد نیز میرسد و خود میتوانند دارای یک لایه خارجی محافظتی باشند، به گونهای است که مقاومت بستهبندی در مقابل دما را افزایش داده و از ضریب اصطکاک پایین (cof)برخوردارند. در عین حال این لایهها شفافند و از قابلیت چاپپذیری خوبی برخوردارند. لایه خارجی میتواند از مواد مختلف از جمله BOPP، OPETو یا BONساخته شده باشد.

لایه محافظتی خارجی، بستهبندی را در مقابل رطوبت، اکسیژن و بو محافظت کرده و در مقابل مواد شیمیایی از خود مقاومت نشان میدهد، در عین حال پیوند بین لایههای Barrier را مستحکم میکند.

مواد تشکیلدهنده لایههای Barrierرایج بهطور معمول شامل دیاکسید سیلیکون (Sio)، دی کلرید پلی وینیلیدین (PVdc)و الکل وینیل اتیلن (EVOH)میشود. این الکل که نوعی رزین کوپلیمر محافظتی است هر روزه کاربردهای بیشتری در صنعت بستهبندی فیلمی پیدا میکند. زیرا میزان نفوذناپذیری آن در مقابل انواع گازها بسیار بالاست و در مقابل بو و مزه مقاومتی عالی دارد. این فیلم را به راحتی میتوان با انواع تجهیزات کواکستروژن تولید کرد.

لایهای که به خوبی درزبندی میشود مانع نفوذ گاز از طریق درزهای فیلم بستهبندی میشود. به طور معمول این لایهها را داخل یک ساختار فیلم بستهبندی قرار میدهند. ماده تشکیلدهنده آن بیشتر LDPE(پلی اتیلن با دنسیته پایین)، ULDPE(پلی اتیلن فوق خطی با دنسیته پایین)، LLDPE(پلی اتیلن خطی با دنسیته پایین) و یا EVA(استات وینیل) است.

بستهبندی انعطافپذیر و فیلم انعطافپذیر بهطور معمول بر اساس نیازهای مشتریان طراحی و تولید میشوند. کاوش، ابداع و پویایی مشخصههای بارز این بخش از صنعت بستهبندی هستند. در حال حاضر استفاده از گاز اتیلن در صنعت تولید فیلم مورد توجه و اقبال دستاندرکاران این صنعت قرار گرفته است. این گاز پس از پلیمریزه شدن به رزین پلی اتیلن تبدیل شده و سپس با استفاده از اکستروژن به PEتبدیل میشود. با این حال از لحاظ ساختاری این ماده فاقد سفتی و مقاومت کافی برای بسیاری از کاربردهای بستهبندی فیلمی است.

با اینکه فیلمهای PEو PPهر کدام کاربردهای خاص خود را دارند ترکیب آنها با یکدیگر گستره کاربردهای آنها را افزایش میدهد. اگر عامل قیمت کنار گذاشته شود آنگاه فیلمی از نوع PPکه از شفافیت و استحکام بالایی در دمای اتاق برخوردار است، میتواند گزینه مناسبی برای کاربردهای لامینیت و کواکستروژن باشد. تکامل توسعه مواد فیلمی مرهون یک همکاری همهجانبه بین کسانی که فرمول ساخت این مواد را کشف میکنند و تولیدکنندگان نهایی فیلمها است.

تعیین خواص چاپپذیری و تبدیلپذیری فیلمها روی انواع ماشینها نیز از اهمیت بالایی برخوردار است. به عنوان مثال رنگ میفروشد، مصرفکننده را به سوی خود جذب میکند و بر تصمیمگیری خریدار تاثیر میگذارد.

در شروع برای اینکه مرکب به خوبی به فیلم بچسبد و از روی آن جدا نشود، فیلم و مرکب باید تنشهای سطحی سازگار با یکدیگر داشته باشند. تنش سطح

(surface tension)یعنی سطح انرژی که با استفاده از آنها مولکولها به یکدیگر چنگ میزنند. از آنجایی که فیلم به طور ذاتی مادهای بدون پرز است، باید الکتریسیته ساکن آن از بین برود. برای این کار از فرآیند جرقهزنی استفاده کرده و یا آن را در معرض شعله مشعل (flame treatment)قرار میدهند.

چاپ برخی از رنگها مثل مرکب سفید مات که به عنوان پسزمینه رنگ دیگری استفاده میشود، میتواند مشکلساز باشد. در مورد چاپ فلکسو لفافهای نان، خاصیت پخش نور مرکبهای مات میتواند تا حد زیادی شکل و رنگ بستهبندی نهایی را تحت تاثیر قرار دهد.

ولی تنها رنگ و کیفیت طرحها نیستند که میتوانند به شکل و ظاهر بستهبندی فیلمی آسیب برسانند. تلاش برای تولید یک بستهبندی با کیفیت میتواند توسط ذراتی که در هوا معلقاند به هدر رود. این ذرات به راحتی روی رول فیلمی که به سرعت در حال حرکت است، مینشینند و آن را آلوده میکنند. در فرآیندهای چاپی مثل فلکسو، ذراتی که روی رول نشستهاند وارد یونیت چاپ میشوند و نوردهای چاپ و دیگر ابزار داخلی ماشین را آلوده میکنند. این آلودگی به صورت خال روی کار نهایی چاپ شده به چشم میآید و چاپ را از کیفیت میاندازد.

منابع زیادی برای ایجاد آلودگی وجود دارد، با این حال با وجود اینکه عدم یکپارچگی، یکدست نبودن کار چاپی و کیفیت نازل چاپ ریشه در تجهیزات چاپی دارد، آلودگی توسط ذرات معلق هنگامی که رول روی ماشین سوار میشود رخ میدهد. به عنوان مثال چرخه تولید مواد فیلمی به خودی خود باعث ایجاد آلودگی میشود. لکههای گریس که از بلبرینگها نشت میکند، خاک و غبار معلق و الیاف لباس اپراتور، پوستههای رنگ، آلودگیهایی که در طول زمان در ماشین انباشته شده، همه و همه کیفیت فیلم نهایی را تحت تاثیر قرار میدهند.

عملیاتی چون برش رول به رول نیز میتواند فیلم را تا حد زیادی آلوده کند. زیرا ذرات به وجود آمده در طول فرآیند برش در هوا معلق شده و دوباره روی فیلم مینشینند. نحوهای که رول جابهجا شده و انبار شده و یا حمل میشود نیز میتواند باعث آلودگی رول شود.

تمیز بودن رول به ویژه در مرحله کوتینگ از اهمیت ویژهای برخوردار است. زیرا فرآیند کوتینگ در محیطی مرطوب انجام میپذیرد. تمام این عوامل اهمیت استفاده از سیستمهای نظافت رول را هر چه بیشتر گوشزد میکند.

استفاده از این سیستمها را نباید به هیچ وجه عملی لوکس و کم تاثیر دانست. این سیستمها انسجام و بازدهی عملیات چاپ را افزایش داده و کارآیی چاپخانه را مضاعف میکنند. یک سیستم تماسی نظافت رول - (contact web cleaning) مثل دستگاه

NWP از شرکت Teknek که برای رولهای کمعرض ساخته شده و یا مدل بزرگتر XCHP برای رولهای عریض- چاپکار را قادر میسازد تا فرآیند چاپ را با سرعت بالا و با اطمینان خاطرانجام داده و میزان باطله و زمان خواب ماشین نیز به حداقل کاهش پیدا کند. از سوی دیگر ماشین میتواند ساعات بیشتری بدون توقف کار کند. کیفیت چاپ نیز تا حد زیادی افزایش پیدا میکند.

آلودگی فیلم پایه در اثر ذرات معلق بدون شک یکی از مهمترین دلایل ایجاد باطله و وقفه در تولید است. روشهای مختلفی برای تمیز کردن رول فیلم از جمله سیستمهای غیرتماسی اولتراسونیک، واکیوم و غیره وجود دارد. ولی این سیستمها چندان موثر نیستند زیرا نمیتوانند به درون لایه هوایی که روی سطح رول وجود دارد، نفوذ کنند.

این لایه به سرعت ذرات معلق هوا را به خود جذب کرده و درون خود محبوس میکند. سیستمهای تماسی که بر اساس حرکتهای مکانیکی برسهای ساکن، روتاری یا عرضی عمل میکنند، نیز میتوانند به راحتی به سطح حساس رول آسیب برسانند. این سیستمها نیز قادر نیستند ذرات کوچک را از سطح رول پاک کنند.

لایه نازک سطحی هوا - که به رولهای در حال حرکت چسبیده و به اصطلاح به آن boundary layer of airنیز میگویند- با شکلگیری آنچه که به آن اثر برنولی (Bernoulli Effect)میگویند ارتباط دارد.

دینامیک سیالات تاثیر فراوانی بر حذف ذرات از روی سطح تخت دارد. برنولی (فیزیکدان بزرگ) در تشریح این پدیده میگوید: «جریان یک مایع باعث کاهش فشار میشود. هر چه این جریان قویتر باشد فشار کمتر میشود. در عین حال قانون مربوط به لایه سطحی هوا به ما میگوید که حذف ذرات کوچک از روی یک سطح تنها با استفاده از هوا تا چه اندازه مشکل است.»

حذف ذرات معلقی که در لایه سطحی گرفتار شدهاند تنها با استفاده از هوا امکانپذیر نیست. زیرا جریان هوا نمیتواند به صورت فیزیکی آنها را لمس کند. در نتیجه ذرات معلق در سطح رول توسط الکتریسیته ساکن، انرژی سطح و نیروی جاذبه محبوس میشوند. از سوی دیگر مشتریان امروز هر چه بیشتر از چاپکار میخواهند این ذرات را به ویژه برای تولید لیبلهای حساس RFIDو قطعات الکترونیکی از روی رول پاک کند.

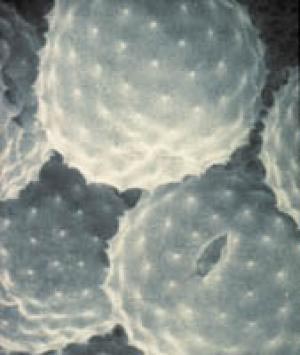

راهحل شرکت Teknekسیستم نظافت تماسی رول است که از یک نورد لاستیکی با توانایی زیاد برای جذب انرژی استفاده میکند. این نورد با رول تماس پیدا میکند و با نفوذ به لایه سطحی هوا کوچکترین ذرات را نیز از روی رول برداشته و آنها را به چسبی که دور نورد پیچیده شده منتقل میکند. این ورنیهای چسب از قبل به صورت نیم تیغ برش خوردهاند. پس از اینکه چسب از ذرات آلوده اشباع شد، به راحتی میتوان آن را از روی نورد جدا کرد. سپس لایه چسب تمیز زیر برای انجام عملیات مجدد آماده میشود. یک سیستم ضد الکتریسیته ساکن نیز در این سیستم تعبیه شده تا مانع جذب مجدد ذرات غبار توسط رول شود.

این توضیح ساده و مختصر، در مورد این سیستم ارایه شده نمیتواند بیانگر پیچیدگی و تکنولوژی مدرنی که برای ساخت ماده چسبنده به کار رفته، باشد. این سیستم را به راحتی میتوان به روی انواع ماشینهای چاپ لیبل، تجهیزات کوتینگ لامینیتورها، تجهیزات برجستهسازی هولوگرافیک و دیگر تجهیزات تبدیلی اضافه کرد.

برای اطلاعات بیشتر میتوانید به سایت اینترنتی www.teknek.com مراجعه کنید.

ایران مسعود پزشکیان دولت چهاردهم پزشکیان مجلس شورای اسلامی محمدرضا عارف دولت مجلس کابینه دولت چهاردهم اسماعیل هنیه کابینه پزشکیان محمدجواد ظریف

پیاده روی اربعین تهران عراق پلیس تصادف هواشناسی شهرداری تهران سرقت بازنشستگان قتل آموزش و پرورش دستگیری

ایران خودرو خودرو وام قیمت طلا قیمت دلار قیمت خودرو بانک مرکزی برق بازار خودرو بورس بازار سرمایه قیمت سکه

میراث فرهنگی میدان آزادی سینما رهبر انقلاب بیتا فرهی وزارت فرهنگ و ارشاد اسلامی سینمای ایران تلویزیون کتاب تئاتر موسیقی

وزارت علوم تحقیقات و فناوری آزمون

رژیم صهیونیستی غزه روسیه حماس آمریکا فلسطین جنگ غزه اوکراین حزب الله لبنان دونالد ترامپ طوفان الاقصی ترکیه

پرسپولیس فوتبال ذوب آهن لیگ برتر استقلال لیگ برتر ایران المپیک المپیک 2024 پاریس رئال مادرید لیگ برتر فوتبال ایران مهدی تاج باشگاه پرسپولیس

هوش مصنوعی فناوری سامسونگ ایلان ماسک گوگل تلگرام گوشی ستار هاشمی مریخ روزنامه

فشار خون آلزایمر رژیم غذایی مغز دیابت چاقی افسردگی سلامت پوست