سه شنبه, ۲۶ تیر, ۱۴۰۳ / 16 July, 2024

مهار خوردگی در سیستم های سه فازی چاهها و لوله های گاز

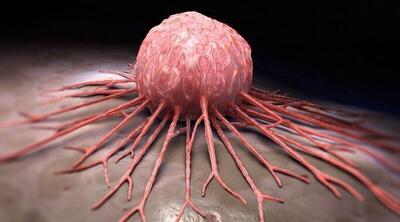

خوردگی یكی از مشكلات عمده در صنایع نفت و گاز به شمار می آید كه سالانه مبالغ هنگفتی، به خود اختصاص می دهد. وقفه در تولید، زیان هنگفتی چه از نظر تولید هیدروكربن و چه از نظر هزینه تعمیرات در پی خواهد داشت. بنابراین سلامت تجهیزات در طول عمر مفید آن ها یك مسأله اساسی به نظر می رسد. استفاده از بازدارنده های خوردگی سال هاست كه به عنوان یكی از روش های كارآمد در صنایع نفت و گاز به كار گرفته می شود.بازدارنده ماده ای است كه به تعداد كم به سیستم افزوده می شود تا واكنش شیمیایی را كند یا متوقف كند.بازدارنده های مورد استفاده در صنایع نفت و گاز معمولا از نوع تشكیل دهنده لایه سطحی (film former) هستند. این بازدارنده ها با سطح فلز واكنش مستقیم ندارند و با ایجاد لایه محافظی از مواد آلی قطبی برروی سطح فلز، سبب بازدارندگی می شوند. لایه مولكولی اولیه ممكن است پیوندهای قوی از طریق تبادل بار الكتریكی با سطح برقرار كند و به صورت شیمیایی جذب شود، اما لایه های بعدی از طریق پیوندهای ضعیف فیزیكی جذب لایه اول می شوند. وجود گروه های بلند هیدروكربنی، در مولكول های این بازدارنده یك سد فیزیكی در برابر ذرات خورنده به وجود می آورد. كاركرد دیگر بازدارنده ها، كاهش قابل ملاحظه جریان الكتریكی از طریق افزایش مقاومت اهمی می باشد.

در سال های اخیر استفاده از روش جدید تثبیت pH در سیستم های مختلف گاز مطرح شده است و برای اولین بار در ایران و در پارس جنوبی فاز دو و سه توسط شركت توتال (TOTAL FINA ELF) مورد استفاده قرار گرفته است. اساس روش تثبیتpH استفاده از گلیكول می باشد. گلیكول به منظور جلوگیری از هیدراته شدن به سیستم افزوده می شود. تثبیت كننده به گلیكول غیراشباع افزوده می شود. این تثبیت كننده می تواند آلی یا معدنی باشد. این مواد مقدار pH را بالا می برند و سبب تشكیل رسوبات محافظ می شوند.افزایش pH در همه نقاط لوله تا یك مقدار موردنظر باعث تشكیل یك لایه محافظ و پایدار كربنات آهن یا سولفید آهن می شود كه می توان سطوح داخلی خطوط لوله را در برابر خوردگی محافظت كند. تثبیت كننده در ساحل همراه با گلیكول بازیابی می شود و دوباره به سمت سكو (PLATFORM) فرستاده می شود.بعد از آن مقدار كمی افزودنی برای پایدار كردن سیستم و حصول محافظت كامل كافی است. در این مقاله روش های مختلف پیش گیری و روش جدید تثبیت pH تشریح می شود. یادآور ی می نماید كه در تدوین این مقاله آقایان سعید نعمتی (كارشناس برنامه ریزی مجتمع گاز پارس جنوبی)، دكتر سیروس جوادپور و دكتر عباس علی نظربلند (استادان دانشكده مهندس دانشگاه شیراز) مؤلف را یاری كرده اند.

روش های كنترل خوردگی

خوردگی در صنایع گاز به یكی از روش های زیر كنترل می شود:

آلیاژهای مقاوم به خوردگی

بازدارنده های خوردگی

روش تثبیت

آلیاژهای مقاوم به خوردگی

استفاده از آلیاژ مقاوم به خوردگی در خطوط لوله به هیچ صورت مقرون به صرفه نمی باشد. علی الخصوص در مورد لوله های طویل و بزرگ كه مشكلات جوش و اتصالات نیز وجود دارد. این روش فقط در موارد خاص در خطوط لوله انتقال گاز به كار می رود.برای كنترل خوردگی داخلی خطوط لوله از جنس فولاد كربنی در یك سیستم چند فازی دو روش دیگر را می توان به كار برد.

بازدارنده های خوردگی

از جمله راه های كاهش خوردگی استفاده از بازدارنده های خوردگی است. بازدارنده ماده ای است كه به مقدار كم به سیستم افزوده می شود تا واكنش شیمیایی را كند یا متوقف كند. وقتی یك بازدارنده خوردگی به محیط خورنده اضافه می شود سرعت خوردگی را كاهش می دهد یا به صفر می رساند.اولین بار یك بازدارنده معدنی به آرسنیت سدیم برای بازدارندگی فولادهای كربنی در چاه های نفت مورد استفاده قرار گرفت تا از خوردگی CO۲ جلوگیری كند، اما به دلیل پایین بودن بازده، رضایت بخش نبود، در نتیجه سایر بازدارنده ها مورد استفاده قرار گرفتند.در سال های ۱۹۴۵ تا ۱۹۵۰ خواص عالی تركیبات قطبی با زنجیره های بلند كشف شد. این كشف روند آزمایش های مربوط به بازدارنده های آلی مورد استفاده در چاه ها و لوله های نفت و گاز را دگرگون ساخت.این بازدارنده ها از طریق ایجاد یك لایه محافظ سطحی مانع از نزدیك شدن ذرات خورنده به سطح فلز می شوند. به این نوع بازدارنده ها لایه ساز یا تشكیل دهنده سطحی (film forming) می گویند كه اغلب پایه آمینی دارند.

خصوصیات بازدارنده های خوردگی

خصوصیاتی از بازدارنده هایی كه بر عملكرد و كارآیی آن ها تأثیر می گذارند شامل موارد زیر است:

۱-سازگاری با دیگر مواد شیمیایی: از آن جایی كه در سیستم های گازی ممكن است دو یا چند ماده شیمیایی مورد استفاده قرار گیرد، لذا بازدارنده نباید باعث اثرات جانبی بر روی آن ها شود (برای مثال مواد ضد كف و ضد امولسیون به همراه بازدارنده های خوردگی در صنایع گاز به كار رود).

۲-كارایی در شرایط تنش برشی بالا: گاهی اوقات خروج از گاز چاه یا خطوط لوله تنش برشی بالایی به وجود می آورد، به همین دلیل مقاومت فیلم محافظ در برابر تنش برشی از اهمیت فراوانی برخوردار است و بایستی مورد بررسی قرار گیرد.

۳-پایداری در برابر دما و فشار بالا: محدوده دما و فشار در چاه ها و مخازن گاز و لوله ها بالاست و بازدارنده باید بتواند این دما و فشار را تحمل كند و در این شرایط پایداری و كارایی خود را از دست ندهد.

۴-پایداری فیلم محافظ با گذشت زمان: این فاكتور،تعیین كننده روش اعمال بازدارنده و مقدار آن می باشد.

۵-تشكیل امولسیون: تشكیل امولسیون یكی از بزرگترین مشكلات بازدارنده های نفت و گاز می باشد. بازدارنده های لایه ساز شامل مولكول های فعال سطحی هستند و تشكیل امولسیون را تشدید می كنند.

۶-حلالیت بازدارنده: بیشتر روش های اعمال بازدارنده ها شامل رقیق كردن بازدارنده با یك حلال مناسب آلی یا آبی می باشد.

۷-سمیت: به كار بردن بازدارنده ها نباید محیط زیست را دچار آلودگی كند.

روش های اعمال بازدارنده ها:

روش ناپیوسته

روش پیوسته

روش Squeeze

روش ناپیوسته در مخازن گازی به دو صورت انجام می گیرد:

الف- روش Short Batch: در این روش مواد بازدارنده خوردگی در یك حلال مناسب (آلی یا آبی) حل و با شدت مشخص به داخل لوله مغزی پمپ می شود.محلول بازدارنده در بالای لوله مغزی یك پیستون تشكیل می دهد.

ب-روش Full Tubing Displacement: در این روش چاه بسته می شود و محلول بازدارنده رقیق شده با حلال مناسب تزریق می گردد و معمولا به همراه سیال مناسبی مثل گازوئیل یا گاز نیتروژن جا به جا می شود و به طرف پایین می رود. پایین رفتن ستونی محلول باعث آغشته شدن كل سطح می شود. این روش نسبت به روش قبل كم هزینه تر است.

روش پیوسته

مهمترین عامل در تعیین و انتخاب روش تزریق نوع تكمیل چاه می باشد. در زیر به چند نوع تكمیل چاه اشاره می شود: الف-Dual Completion: در این نوع تكمیل، دو لوله مغزی به صورت موازی یا متحدالمركز در چاه رانده می شود كه لوله با قطر كمتر به منظور تزریق بازدارنده خوردگی استفاده می شود. سرعت تزریق ماده به گونه ای درنظر گرفته می شود كه از بازگشت محلول بازدارنده به سمت بالا جلوگیری شود.

ب-Capillary or Small Bore Tubing: در نوع تكمیل چاه یك لوله با قطر كم به موازات لوله مغزی در فضای بین لوله مغزی و دیواره رانده می شود كه تزریق بازدارنده از این مسیر انجام می گیرد.

ج-Side Pocket Mandrel Valve: در این نوع تكمیل فضای بین لوله مغزی و دیواره كه annulus نامیده می شود، از بازدارنده پر می شود درحالتی كه فشار برروی ستون مایع از فشار لوله مغزی بیشتر شود بازدارنده به داخل لوله مغزی تزریق می گردد. از معایب این روش طولانی بودن زمان ماند بازدارنده در فضای بین دیواره و لوله مغزی می باشد.

د-Low Cost Completion:در این نوع تكمیل فضای بین دیواره و لوله مغزی توسط پمپ سر چاه از بازدارنده پر می شود و از طریق سوراخ های روی لوله مغزی كه كمی بالاتر از Packer وجود دارد، محلول به داخل لوله مغزی تزریق می گردد. در این نوع تكمیل، بازدارنده باید از پایداری حرارتی بالایی برخوردار باشد.

هـ-Packerless Completion: در این نوع تكمیل چاه Packer وجود ندارد و در نتیجه فضای حلقوی به لوله چاه ارتباط دارد و تزریق از محل سرچاه به داخل فضای حلقوی و در نهایت در لوله مغزی صورت می گیرد. پایداری حرارتی بازدارنده با توجه به زمان ماند طولانی و مشكلات عملیاتی در پمپ های تزریق از مشكلات این نوع تكمیل می باشد.

روش Squeeze

در این روش پس از بستن چاه،محلول بازدارنده با فشار از طریق لوله مغزی به درون چها پمپاژ می شود. هدف این است كه محلول بازدارنده به درون خلل و فرج سازند نفوذ كند. این روش در چاه های با نوع تكمیل مختلف می تواند استفاده شود. دوره های تزریق بستگی به نوع بازدارنده، طبیعت سازند و سرعت تولید دارد. چاه پس از عملیات تزریق در مدار تولید قرار می گیرد. در ابتدا غلظت بازدارنده در گاز تولیدی زیاد است و در همین فاصله زمانی است كه فیلم محافظ روی سطح تشكیل می شود. پس از مدتی غلظت بازدارنده كاهش می یابد بنابراین در ادامه تولید فیلم محافظ تقویت و ترمیم می شود.

تعمیرکار درب برقی وجک پارکینگ

دورههای مدیریتی دانشگاه تهران

فروش انواع ژنراتور دیزلی با ضمانت نامه معتبر

مسعود پزشکیان ایران پزشکیان علی باقری حرم شاهچراغ دولت چهاردهم دولت ترور رئیس جمهور انتخابات دولت سیزدهم سعید جلیلی

زلزله هواشناسی زمین لرزه تیراندازی شاهچراغ افغانستان شهرداری تهران عزاداری محرم بازنشستگان پشه آئدس تب دنگی سازمان هواشناسی

قیمت طلا قیمت خودرو واردات خودرو حقوق بازنشستگان بازار خودرو خودرو قیمت دلار ترافیک ایران خودرو قیمت دلار برق

امام حسین الناز شاکردوست محمدرضا گلزار لیلی رشیدی بهنام بانی تلویزیون سریال مهران غفوریان دفاع مقدس مداحی سینمای ایران

فناوری

رژیم صهیونیستی دونالد ترامپ فلسطین غزه اسرائیل ترامپ آمریکا جنگ غزه ترور ترامپ روسیه ایالات متحده آمریکا جو بایدن

فوتبال پرسپولیس رئال مادرید استقلال علیرضا بیرانوند کیلیان امباپه یورو 2024 تیم ملی اسپانیا تیم ملی انگلیس رامین رضاییان باشگاه پرسپولیس باشگاه استقلال

خودروهای وارداتی همستر کامبت دیابت ناسا هوش مصنوعی کد مورس شیائومی

رژیم غذایی طب سنتی تخم مرغ ویتامین دی